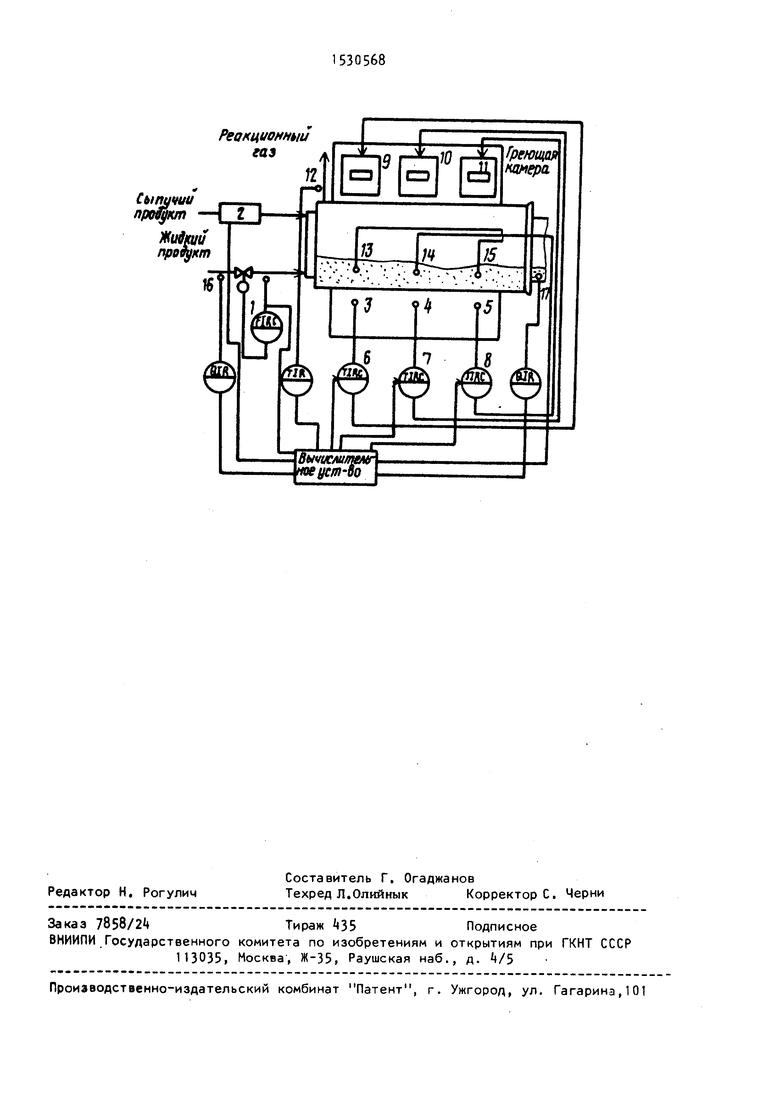

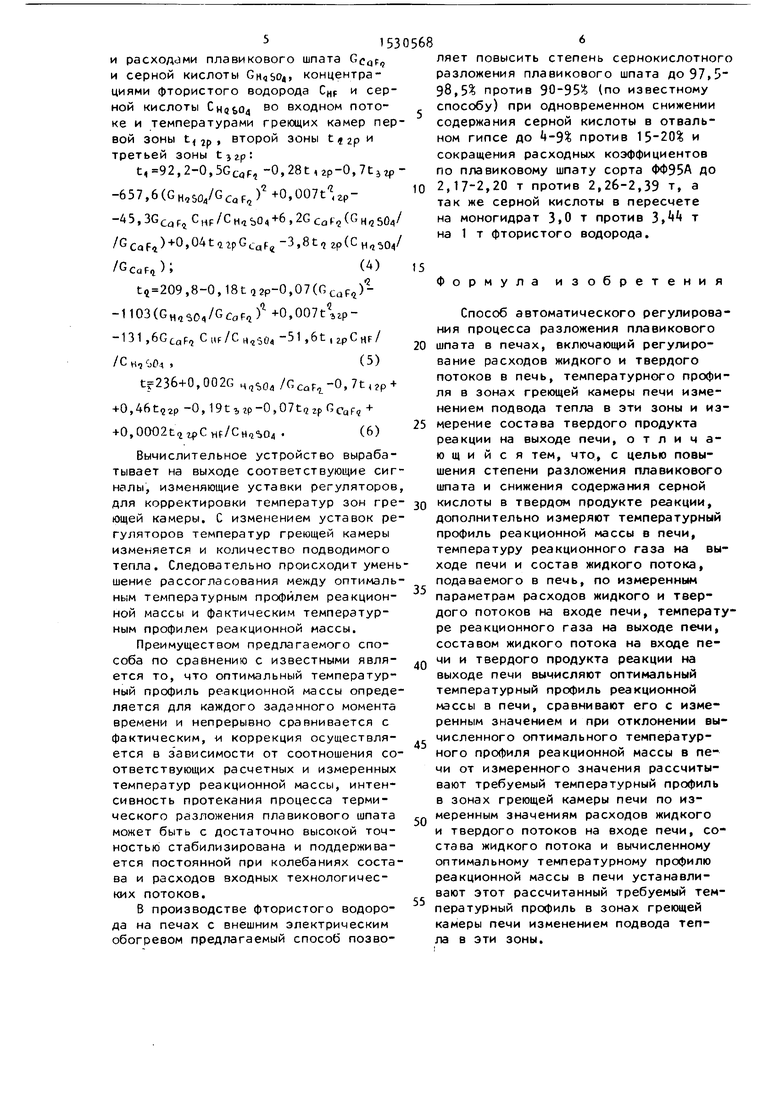

Стабилизация расходов входных технологических потоков осуществляется регулятором 1 и дозатором 2. Температуры зон греющей камеры измеряются термопарами , термоЭДС, от которых поступают а регуляторы 6-8 и в вычислительное устройство. Регуляторы 6-8 обеспечивают посредством электронагревателей 9-11 только поддер- жание температур зон греющей камеры, соответствующих заданным значениям, но не обеспечивают поддержания заданного температурного профиля реакционной массы, вследствие дестабилизи- рующих факторов (отложения продуктов реакции на внутренней поверхности барабана, изменения состава и расходов входных технологических потоков)

Температуры реакционного газа и реакционной массы измеряют датчиками 12-13. Состав входных технологических потоков и отвала контролируется датчиками 1б и 17с

Кроме перечисленных технологических параметров, в вычислительное устройство вводятся данные о составе плавикового lunaTa.

Способ реализуют следующим образом.

Используя входную информацию, вычислительное устройство производит расчет оптимального температурного профиля реакционной массы.

Для нахождения оптимальных значений температур реакционной массы решается оптимизационна задача, например методом сканирования, с целью минимизации остаточного содержания фторида кальция и серной кислоты в твердом продукте (отвале) печи при соответствующих значениях на входные и режимные параметры.

В качестве математической модели отображающей зависимости между регулируемыми параметрами и регулирующи- r-tti воздействиями, входными и режимными параметрами используется совокупность регрессионных уравнений.

Первые три регрессионных уравнения устанавливают зависимость между температурой tpj, реакционного газа, остаточным содержанием серной кислоты Хн, фтористого кальция XQJF, в отвале, и расходами плавикового шпата и смеси кислот G , темпе- ратурами реакционной массы в первой зоне t, во второй зоне t ij и третьей зоне tj и концентрациями фтористого

водорода . и серной кислоты в смеси кислот:

1

X и,,2+0, ЗСсаР,-65,5С„у/С 4,iSO, + 11,7(С„,с,04/СсаР, )-t-0,03t +

-bO,006(GcQF) -32,1(GH 504/f CaF,) +0,ООз4+0,009ЧСсаР,-18,8t,jCnF/

- 1t((GH s04/ CaF 2 +0,14t(GH-iO,0,/GcaF i (1)

tp., 152,1-169,ЗС Hf/CHiSOA- -31,5(Gn S04/GcQF5), ,05t3-t4-0,02(GcoF ,2(GH,sO,/GCqF/- - +0,, +3,7Gc,F (,/ /Gcc.,,,,9tuCHF/CH c,04+24,5t5CHF/CH,S04-7,9t(GH,c,0,/GcoFn)V

(2)

Xc«f 1,H-0,02Gcaf +0,29(GH,«,04/ /GcoP)-0,01t,+0,01(GcQF) -4, 7(0 H,«,04/GcqF,)+0.00034+4-b

+0,,OOt,Gcof„-0,

/Сна зОд

(3)

5

5

0

5

0

Ограничениями являются: ограничение на массовые расходы входных потоков Gcaf 0,21-0,29; GH5S04 0,22-0,40; ограничение на режимные параметры печи t, 50-100; t5 140-210; t3 210- 270; tnp 580-630; 570-600,4,гр . 460-560, ограничение на температуру реакционного газа

tp.z 160-190,

ограничение на остаточное содержание фтористого кальция и серной кислоты в отвале 0,002-0,02;-Хнос,о. 0,005-0,15| а также характеристики .. состава входных потоков:

,068-0,089; CcaFa 0.95-0,96;

Сн,504 0 89-0 92.

Расчетные и фактические температуры реакционной массы сравнивают между собой. При наличии разницы между ними вычисляются поправки на температуры зон греющей камеры печи.

Для определения этих поправок можно, например, использовать следующие три уравнения, которые отражают зависимость между темпер атурами реакционной массы по 3OHaM(t4, t, t)

и расходами плавикового шпата и серной кислоты , концентрациями фтористого водорода CHF и серной кислоты Снвьо ° входном потоке и температурами греющих камер первой зоны , второй зоны t{2р и

третьей зоны

t,92,2-0,5Gc,F, -0,28t,2p-0,7tjtp-657,6(GH,so/GcaF,) +0.007t ep- 5, 3G(p С HF /С Ь04 +6 , 2G (G н,2 50/,/

/GcaFa 0 0 i pCcaF«-3,8t,гp(

ляет повысить степень сернокислотного разложения плавикового шпата до 97,5 98,5% против 90-95% (по известному способу) при одновременном снижении содержания серной кислоты в отвальном гипсе до -Э% против 13-20% и сокращения расходных коэффициентов по плавиковому шпату сорта ФФ95А до 2,17-2,20 т против 2,26-2,39 т, а так же серной кислоты в пересчете на моногидрат 3|0 т против ЗЛ т на 1 т фтористого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки жидких кислых отходов производства редких металлов | 1988 |

|

SU1535818A1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| Способ получения фтористого водорода | 1986 |

|

SU1549914A1 |

| Способ получения фтористого водорода и фторангидрита | 1985 |

|

SU1312920A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ФТОРИСТОГО ВОДОРОДА С НИЗКИМ СОДЕРЖАНИЕМ МЫШЬЯКА И ДИОКСИДА СЕРЫ | 2003 |

|

RU2246444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

Изобретение относится к автоматизации технологических процессов, а именно к автоматизации процесса разложения плавикового шпата в трубчатых печах с внешним обогревом, может быть использовано в химической промышленности в производстве фтористого водорода и позволяет повысить степень разложения плавикового шпата и снизить содержание серной кислоты в твердом продукте реакции. Способ предусматривает вычисление оптимального температурного профиля реакционной массы в печи по измеренным значениям расходов жидкого и твердого потоков на входе печи, температуре реакционного газа на выходе печи, составам жидкого потока на входе печи и твердого продукта реакции на выходе печи. Сравнение его с измеренным температурным профилем и при наличии отклонения расчет требуемого температурного профиля в зонах греющей камеры печи по измеренным значениям расходов жидкого и твердого потоков на входе печи, состава жидкого потока и вычисленному оптимальному температурному профилю реакционной массы в печи и стабилизацию этого температурного профиля в зонах греющей камеры печи изменением подвода тепла в эти зоны. 1 ил.

/G

);

t,209,8-0,18tri2p-0,07(GeaF,)-U03(,/Gcaf f O, -131 ,6GtaF, CUF/C n,504 51 ,6t (ipCHF/ /Сн,., ,(5)

tr236+0,002G 4,%04/GcaF -0,7t,jp-b

+0,46t52p -0,19t:a,2p-0,07tQ2pGcaF + +0,ОСЮ2й,ггрСн /Сн г ЬОд (6)

Вычислительное устройство вырабатывает на выходе соответствующие сигналы, изменяющие уставки регуляторов, для корректировки температур зон греющей камеры. С изменением уставок регуляторов температур греющей камеры изменяется и количество подводимого тепла. Следовательно происходит уменьшение рассогласования между оптимальным температурным профилем реакционной массы и фактическим температурным профилем реакционной массы.

Преимуществом предлагаемого способа по сравнению с известными является то, что оптимальный температурный профиль реакционной массы определяется для каждого заданного момента времени и непрерывно сравнивается с фактическим, -и коррекция осуществляется в зависимости от соотношения соответствующих расчетных и измеренных температур реакционной массы, интенсивность протекания процесса термического разложения плавикового шпата может быть с достаточно высокой точностью стабилизирована и поддерживается постоянной при колебаниях состава и расходов входных технологических потоков.

В производстве фтористого водорода на печах с внешним электрическим обогревом предлагаемый способ позво(4)

15

0

5

0

5

0

5

0

5

Формула изобретения

Способ автоматического регулирования процесса разложения плавикового шпата в печах, включающий регулирование расходов жидкого и твердого потоков в печь, температурного профиля в зонах греющей камеры печи изменением подвода тепла в эти зоны и измерение состава твердого продукта реакции на выходе печи, отличающийся тем, что, с целью повышения степени разложения плавикового шпата и снижения содержания серной кислоты в твердом продукте реакции, дополнительно измеряют температурный профиль реакционной массы в печи, температуру реакционного газа на выходе печи и состав жидкого потока, подаваемого в печь, по измеренным параметрам расходов жидкого и твердого потоков на входе печи, температуре реакционного газа на выходе печи, составом жидкого потока на входе печи и твердого продукта реакции на выходе печи вычисляют оптимальный температурный профиль реакционной массы в печи, сравнивают его с измеренным значением и при отклонении вычисленного оптимального температурного профиля реакционной массы в печи от измеренного значения рассчитывают требуемый температурный профиль в зонах греющей камеры печи по измеренным значениям расходов жидкого и твердого потоков на входе печи, состава жидкого потока и вычисленному оптимальному температурному профилю реакционной массы в печи устанавливают этот рассчитанный требуемый температурный профиль в зонах греющей камеры печи изменением подвода тепла в эти зоны.

Реакционней fas

Cbinuwu проект -Ч I

JKuffxyu проект

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайцев В.А | |||

| и др | |||

| Производство фтористых соединений при переработке фосфатного сырья, - М.; Химия, 1982, с | |||

| . | |||

Авторы

Даты

1989-12-23—Публикация

1988-03-28—Подача