Изобретение относится к огнеупорной промышленности, преимущественно к способам изготовления огнеупоров„

Целью изобретения является повышение эксплуатационной стойкости огнеупора за счет снижения степени выго- рэния углерода с

Способ осуществляют следующим образом.

В центробежный смеситель загружают крупнозернистый периклазовый порошок, увлажняют его органической связкой и смешивают, затем добавляют порошок углеродсодержащего компонента, феррофосфорный и дисперсный периклазовый порошки и снова смешивают все компоненты до образования гранул, из которых, не производя их сушки, формуют огнеупор способом прессования, трамбования или вибрации Изделия без сушки или после сушки при температуре не более 200 С отгружают потребителям.

В качестве периклазового порошка можно использовать плавленый перик- лаз, его недоплав (корку), спеченные периклазовые и периклазоиз- вестковые порошки; в качестве углеродсодержащего компонента - графит, антрацит, графитовую спель, бой электродов, кокс и дра, в качестве органической связки - лигносульфонаты, фенолформальдегидные, каменноугольные, фурановые, нефтяные и др. смолы, связующий фенолформальдегидный порошок (СФП), парафин, олифу и др.

СП

со

00 ()

00

Используемый в качестве антиок

сиданта феррофосфорный порошок, имея низкую температуру плавления (t 9бО°С), спекает периклазоуглеродис тые огнеупоры при более низких температурах, уплотняет структуру и тем самым снижает степень выгорания углерода

Наибольший эффект от использования феррофосфорного порошка достигается при создании плотной гранульной структуры огнеупорас Последовательное окатывание зерен крупнозернистого периклазового порошка сначала органической связкой, затем угле- родсодержащим компонентом, феррофос- форным и дисперсным перикла: вым порошками приводит к формированию гранул со следующей структурой: в центре - зерна периклаза, оболочка на зернах - керметная, состоящая из дисперсных порошков графита, ферро- фосфора и периклаза, пропитанных органической связкой

Это обусловливает уменьшение коэффициента внутреннего трения одновременно всех зерен, что приводит к повышению пластичности и гомогенности массы,

Механизм формирования керметной структуры периклазоуглеродистого ог- неупора заключается в смачивании зерен крупнозернистого периклазового и феррофосфорного порошков органической связкой, ее полимеризации при низких температурах и образовании тем самым прочного каркаса между зернами периклазового порошка, графита и антиоксиданта. С повышением температуры в условиях службы огнеупоров до 55П°С происходит удаление летучих веществ из органической связки Дальнейшее повышение температуры приводит к окислению графита, феррофосфорного порошка и связки с обра- оксидов углерода, фосфатов железа и оксидов железа. Оксиды углерода образуют восстановительную среду в огнеупоре, фосфаты железа, расплавляясь, спекают оболочку гранул с образованием прочной и плотной керамической структуры, а оксиды железа ззаимодействуют с периклазом с образованием высокотемпературных соединений - магнезиовюстита

0

5

0

0

5

5

0

5

0

5

(t ггд 210П°С) и магнезиоферрита (t 1750°С).

Реакции образования магнезиовюстита и магнезиоферрита сопровождаются увеличением объема примерно на 7, что приводит к уплотнению структуры периклазоуглеродистых изделий, препятствует тем самым диффузии в них кислорода. При высоких температурах в изделиях существует восстановительная среда, зерна периклаза связаны высокоогнеупорными магнезиаль- ножелезистыми соединениями препятствующими выгоранию углерода о Сохранение углерода при температуре службы периклазоуглеродистого огнеупора за счет уплотнения его структуры является основой повышения его стойкости в футеровках тепловых агрегатов с

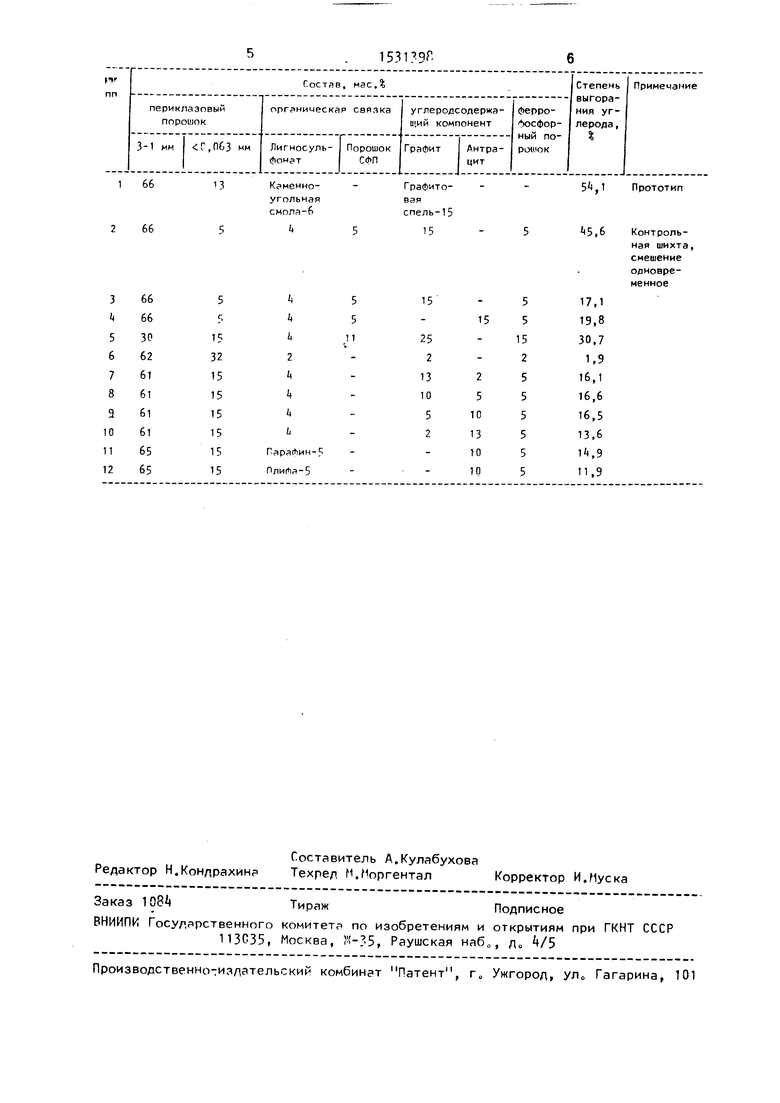

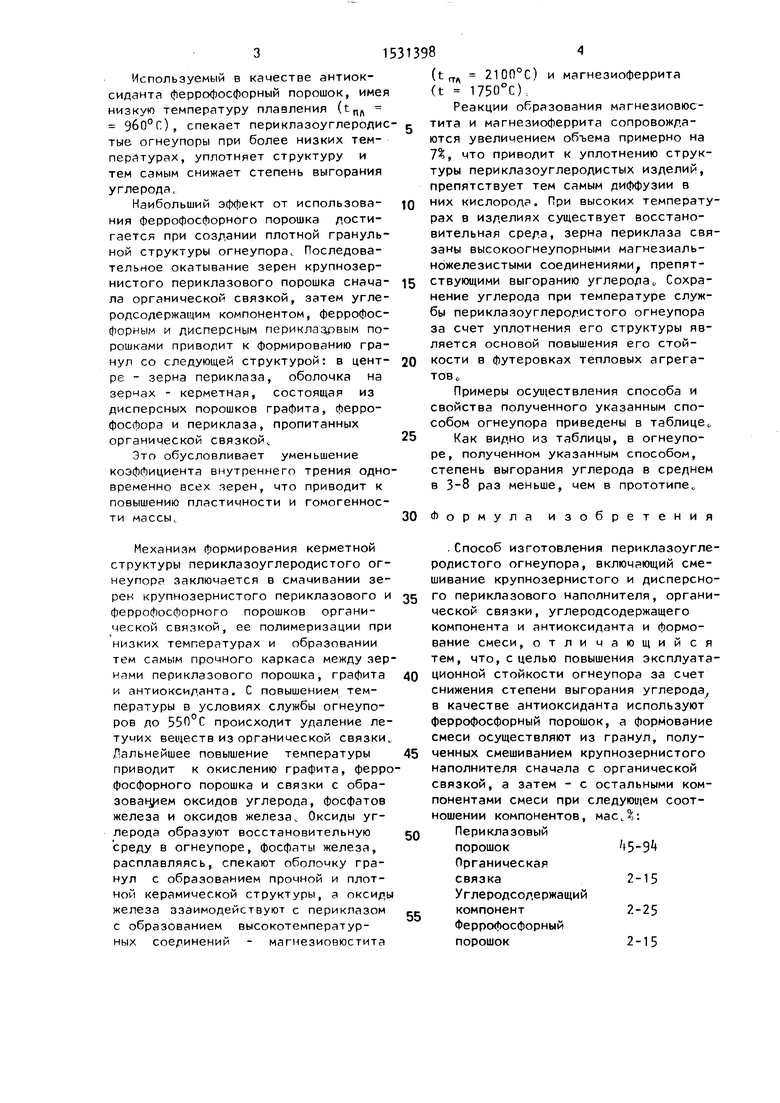

Примеры осуи|ествления способа и свойства полученного указанным способом огнеупора приведены в таблице,

Как видно из таблицы, в огнеупоре, полученном указанным способом, степень выгорания углерода в среднем в 3-8 раз меньше, чем в прототипе

Формула изобретения

.Способ изготовления периклазоуглеродистого огнеупора, включающий смешивание крупнозернистого и дисперсного периклазового наполнителя, органической связки, углеродсодержащего компонента и антиоксиданта и формование смеси, отличающийся тем, что, с целью повышения эксплуатационной стойкости огнеупора за счет снижения степени выгорания углерода в качестве антиоксиданта используют феррофосфорный порошок, а формование смеси осуществляют из гранул, полученных смешиванием крупнозернистого наполнителя сначала с органической связкой, а затем - с остальными компонентами смеси при следующем соотношении компонентов, масД:

Периклазовый

порошок S-Э

Органическая

связка2-15

Углеродсодержащий

компонент2-25

Феррофосфорный

порошок2-15

13

Каменноугольнаясмола-6

Прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

Изобретение относится к огнеупорной промышленности, преимущественно к способам изготовления огнеупоров Целью изобретения является повышение эксплуатационной стойкости огнеупора за счет снижения степени выгорания углерода Лля изготовления периклазоуглеродистого огнеупора в центробежный смеситель загружают крупнозернистый периклазовый порошок и смешивают его с органической связкой„ Затем добавляют порошок углеродсо- держащего компонента, феррофосфорный и дисперсный периклазовый порошки и вновь смешивают все компоненты до образования гранул, из которых, не производя их сушки, формируют огне- упор способом прессования, трамбования или вибрации Степень выгорания углерода в полученном огнеупоре 1,9-30,7° 1 табл. СП

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| С В , 1985. | |||

Авторы

Даты

1993-01-07—Публикация

1988-04-25—Подача