Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в металлургической промышлен- ности, транспортном машиностроении и строительстве.

Известна конструкция профилегибоч- ного стана, имеющая формующие валки, состоящие из установленных на валах рабочих и дистанционных дисковых элементов, при этом валки снабжены узлом осевого перемещения рабочих дисковых элементов, выполненным в виде по меньшей мере пары резьбовых упоров, установленных между рабочими элементами и упругими прокладками, размещенными между рабочими и дистанционными элементами.

Недостатком такого стана является отсутствие возможности в процессе профилирования осевого автоматического смещения друг относительно друга любого из валков формующей пары для компенсации погрешности изготовления элементов валков, колебаний толщины заготовки по ширине и погрешности настройки валков каждой пары друг относительно друга, а также формовка в калибрах пар валков, не имеющих совместного смещения обоих валков в осевом направлении, что требует затрат времени на точную их установку относительно оси формовки и фиксации их в этом положении. При такой конструкции валков отсутствует возможность коррекции погрешности установки валков в осевом направлении без остановки стана.

VJ

CJ

о

ON iOl VI

Известна также конструкция профиле- гибочного стана, который содержит ряд последовательно установленных формующих черновых и чистовых клетей с расположенными один над другим валками, выполненными в виде набора дисковых элементов, каждая из которых содержит узел осевого перемещения крайних дисков элементов. Стан снабжен по меньшей мере одним датчиком ширины или толщины заготовки, а узел осевого перемещения крайних дисковых элементов выполнен в виде связанных с упомянутым датчиком гидроцилиндров двойного действия и вилок, при помощи которых штоки гидроцилиндров соединены с крайними дисковыми элементами.

Однако такая конструкция применима только для производства сортовых профилей, имеющих не более двух элементов вертикального или наклонного положения, и неприемлема для профилей с многими местами изгиба по поперечному сечению, типа гофрированных или специальных, когда требуется компенсировать колебание толщины полосы, погрешности изготовления валков или их настройки изменением зазоров одновременно на несколько (более двух) вертикальных или наклонных участках калибра. При такой конструкции отсутствует возможность автоматического осевого смещения каждого валка относительно другого и совместного их смещения в осевом направлении в процессе формовки без остановки стана для компенсации колебаний толщины металла по ширине, погрешностей изготовления и настройки валков. Кроме того, наличие датчиков размеров заготовки и система гидропривода смещения крайних дисковых элементов в осевом направлении требуют дополнительных затрат на их установку, обслуживание, контроль, настройку и ремонты.

Наиболее близкими по технической сущности к изобретению является выбранный в качестве прототипа профилегибочный стан, имеющий ряд рабочий клетей с неприводными формирующими валками, размещенными в подушках, связанных с гидроцилиндрами, связанными общим трубопроводом, тянущую клеть с нажимным устройством, соединенным с приводом, и системууправления. При этом подушки валков, соединенные с управляемыми гидроцилиндрами, установлены с возможностью взаимодействия с их опорными элементами, управляемыми электромагнитами. Валки клетей стана расположены на расчетных расстояниях их осевых плоскостей друг от друга по приведенной зависимости. Система управления гидроцилиндрами выполнена

в виде гидроэлектроклапанов. Стан снабжен плунжерным насосом, соединенным с гидроцилиндрами подушек валков. А подушки валков, соединенные с гидроцилинд- рами, установлены с возможностью возрастно-поступательного перемещения по ходу профилирования.

Недостатком прототипа является отсутствие возможности в процессе профилиро0 вания автоматического бесприводного взаимного осевого смещения валков каждой пары друг относительно друга на любую величину в пределах осевых зазоров в калибрах для автоматической компенсации

5 колебаний толщины полосы по ширине, погрешностей изготовления валков и их настройки, а также исключения затрат времени на точную установку и жесткую фиксацию в осевом направлении пар валков

0 относительно оси профилирования.

Прототип характеризуется также сложностью конструктивного исполнения системы перемещения валков и системы управления перемещением валков и опор

5 подушек валков, что ограничивает технологические возможности стана такой конструкции. Кроме того, перемещение валков имеет место только в радиальном направлении, а не в осевом, что также ограничивает

0 сферу использования стана.

Цель изобретения - снижение энергозатрат на производство гнутых профилей, улучшение их качества и повышение производительности.

5Поставленная цель достигается тем. что

профилегибочный стан имеет в своем составе разматыватель рулонов, стыкосварочное устройство, ряд последовательно установленных рабочих клетей с парами непривод0 ных формующих валков и последнюю рабочую клеть, имеющую по меньшей мере один приводной валок, при этом неприводные валки рабочих клетей, расположенных в интервале между первой и последней ра5 бочими клетями, смонтированы с возможностью осевого смещения друг относительно друга в каждой паре в пределах осевых зазоров в калибре данной пары валков, а формующие валки первой и по0 следней рабочих клетей смонтированы с жесткой осевой фиксацией одного из валков этих пар при подвижном в осевом направлении другом валке этих пар в пределах осевых зазоров их калибров.

5

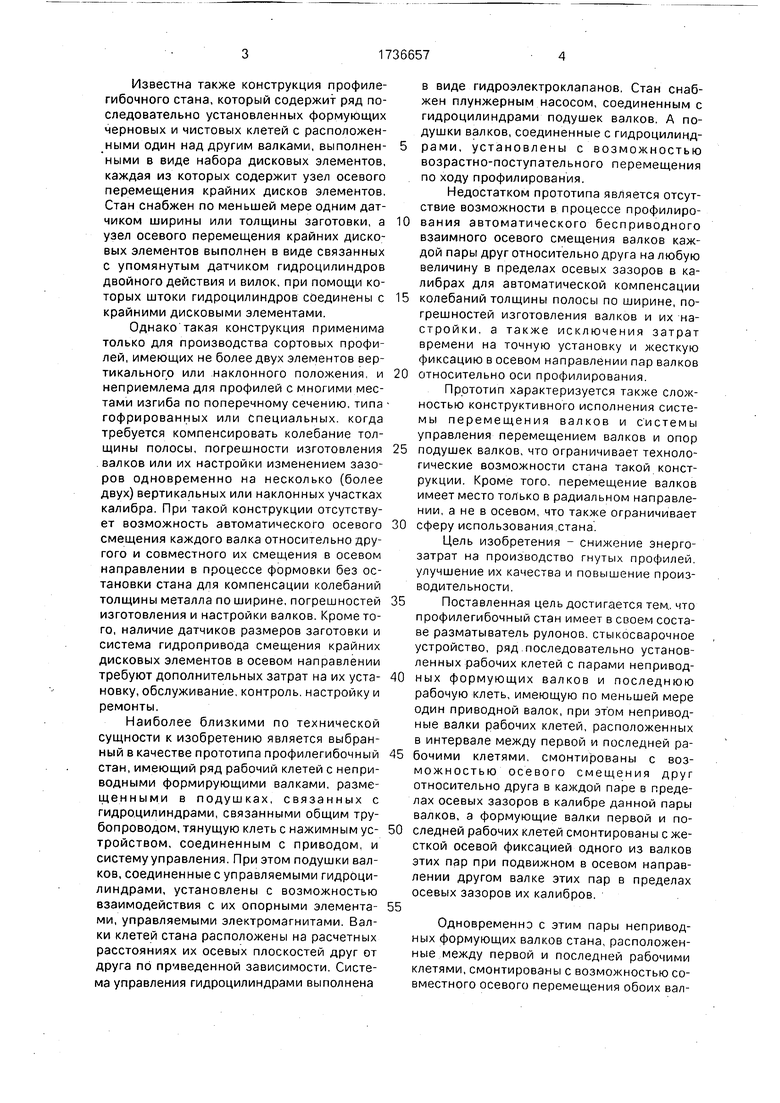

Одновременно с этим пары неприводных формующих валков стана, расположенные между первой и последней рабочими клетями, смонтированы с возможностью совместного осевого перемещения обоих валков данной пары перпендикулярно продольной оси профилирования.

А профильные элементы формующих валков всех рабочих клетей установлены с возможностью осевого смещения относительно валка, на котором они смонтированы, и сопряженных с ними профильных элементов другого валка данной пары в пределах осевых зазоров в калибре между сопряженными профильными элементами.

Монтирование профильных элементов формующих валков всех рабочих клетей стана с возможностью осевого смещения отно- сительно валка, на котором они смонтированы, и сопряженных с ними профильных элементов другого валка данной пары в пределах осевых зазоров в калибрах между сопряженными профильными элементами, позволяет уменьшить локальные погрешности изготовления валков дроблением их на всю ширину калибра, а также компенсировать разных знаков погрешности на валках, образующих формующие пары, что устраняет ухудшение качества готовых профилей, уменьшает потери времени на остановки и перевалки стана.

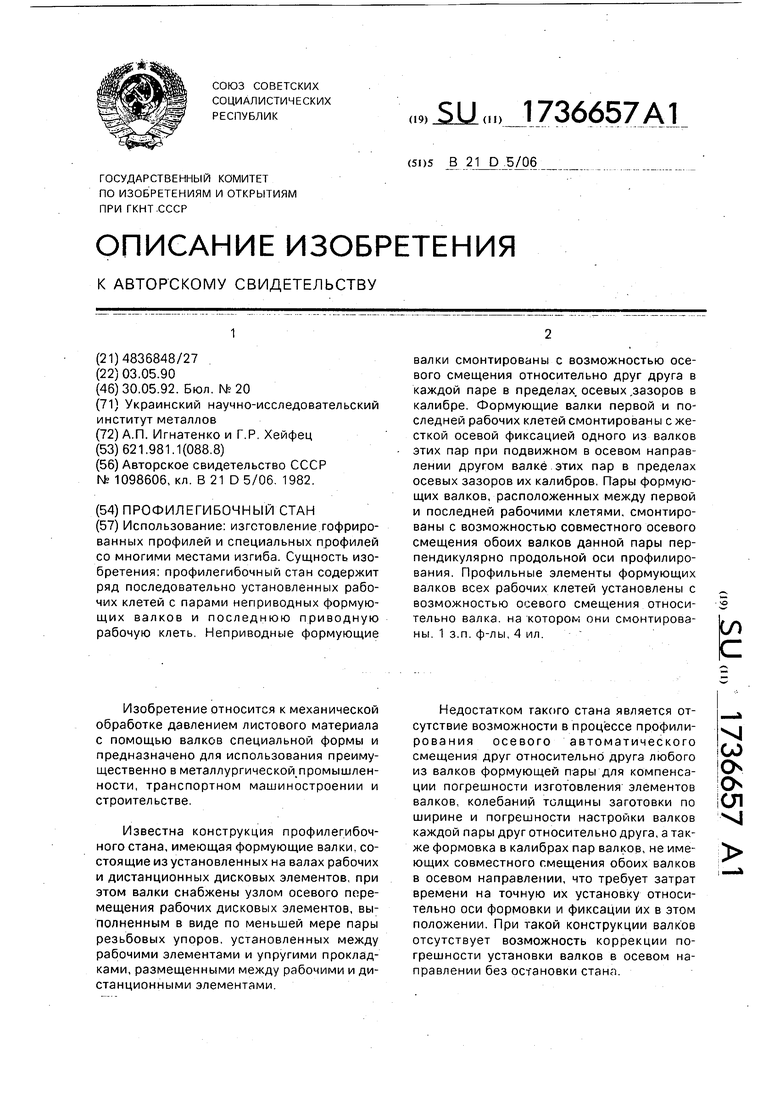

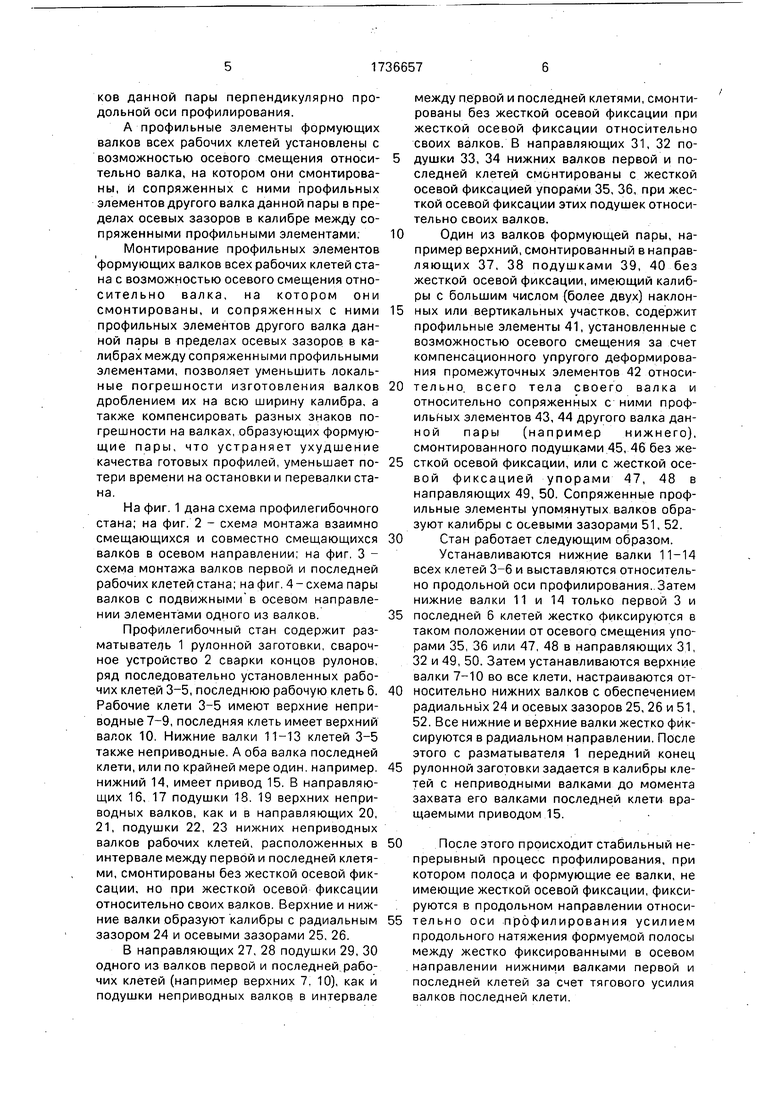

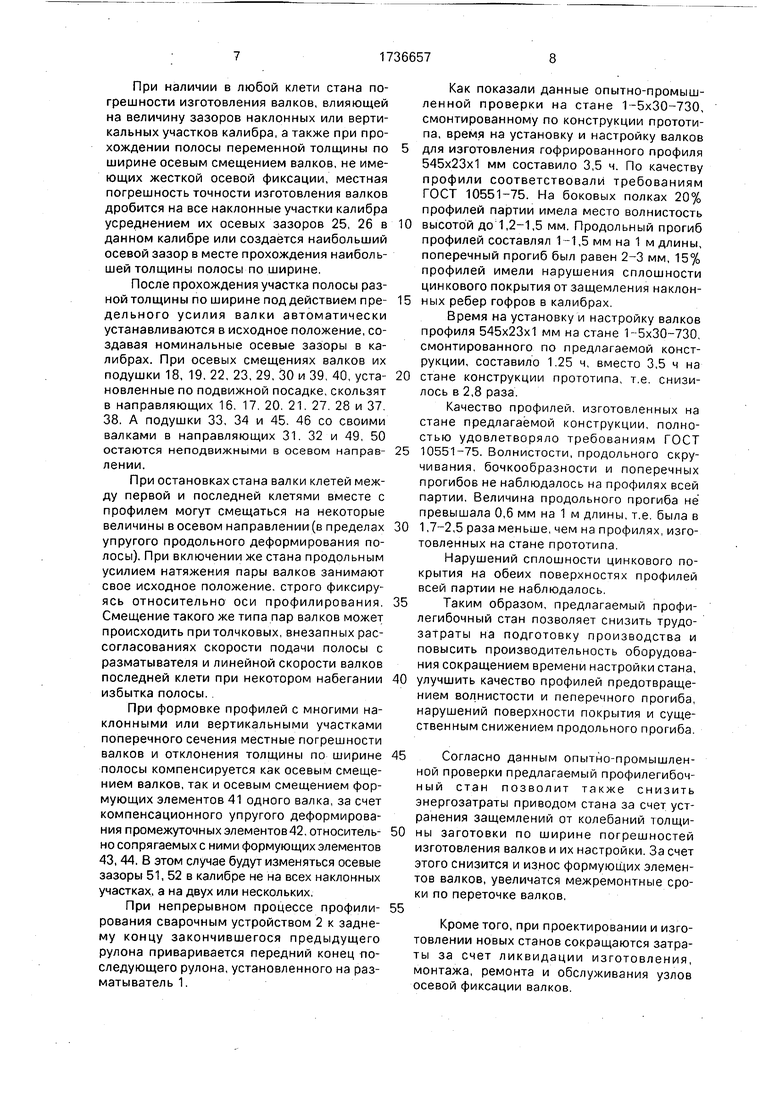

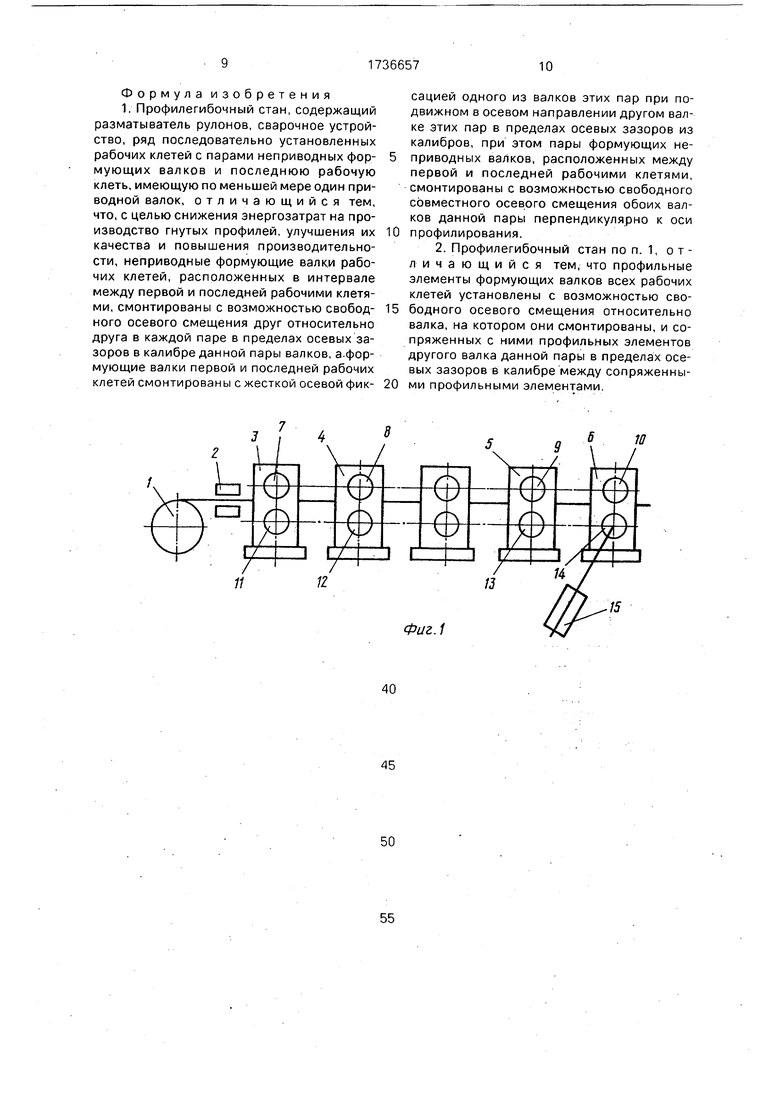

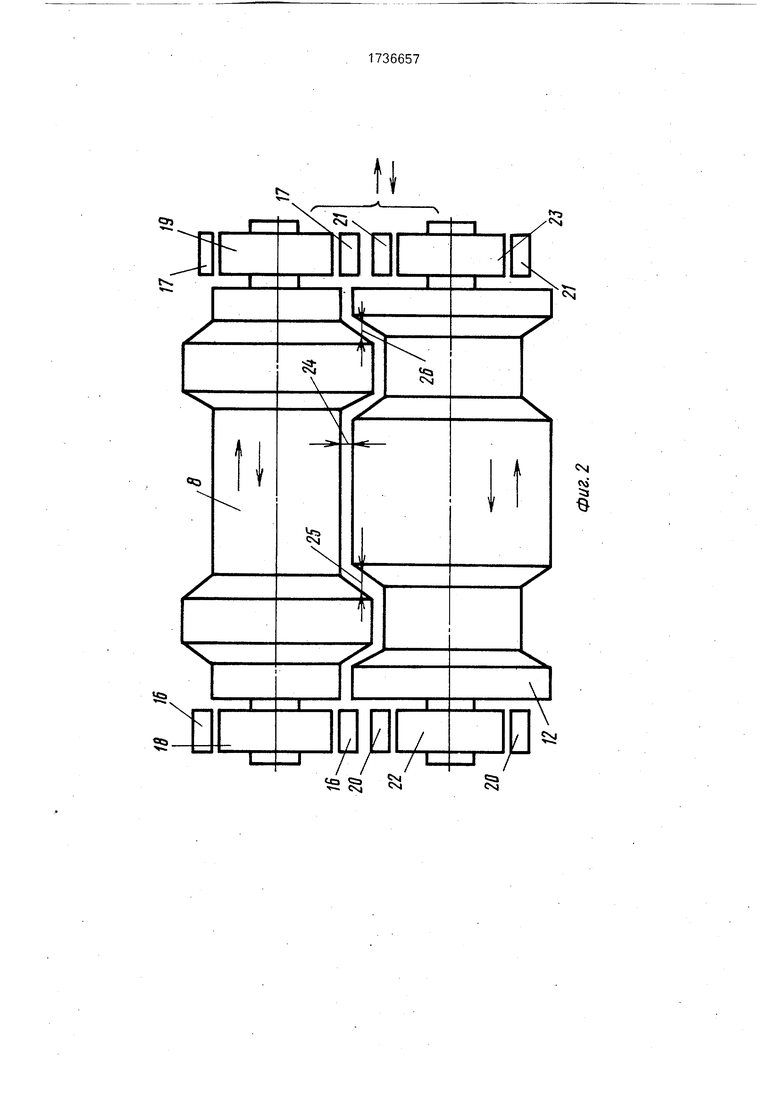

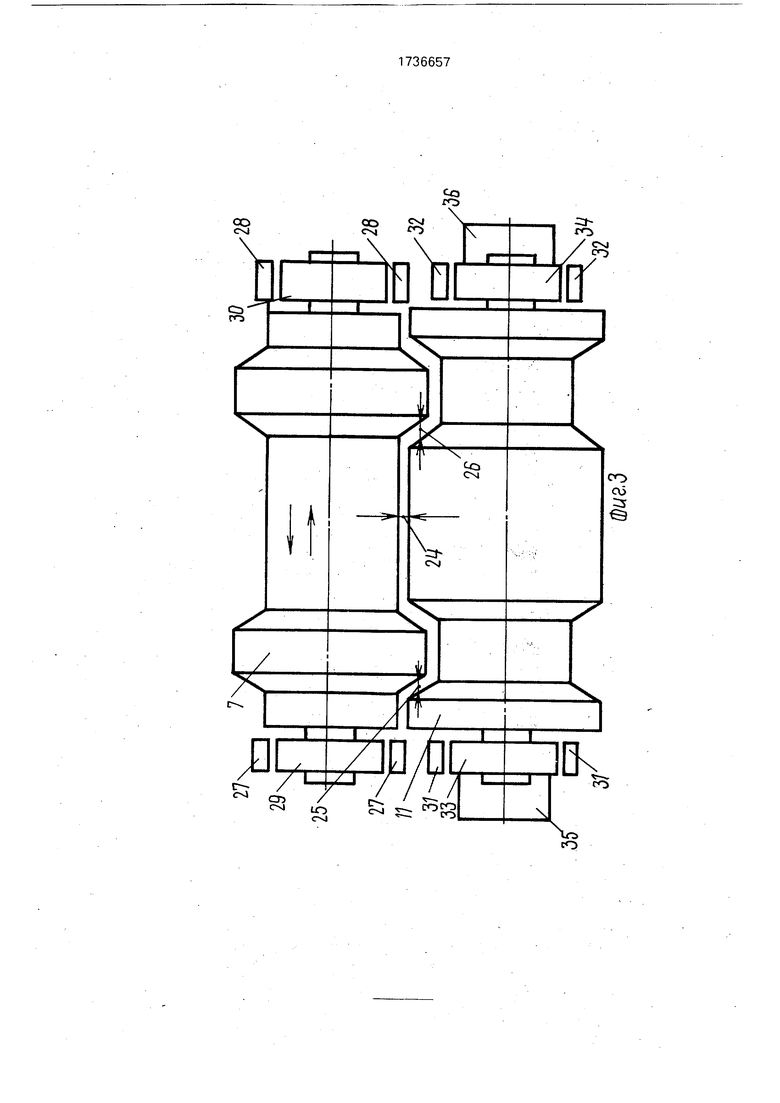

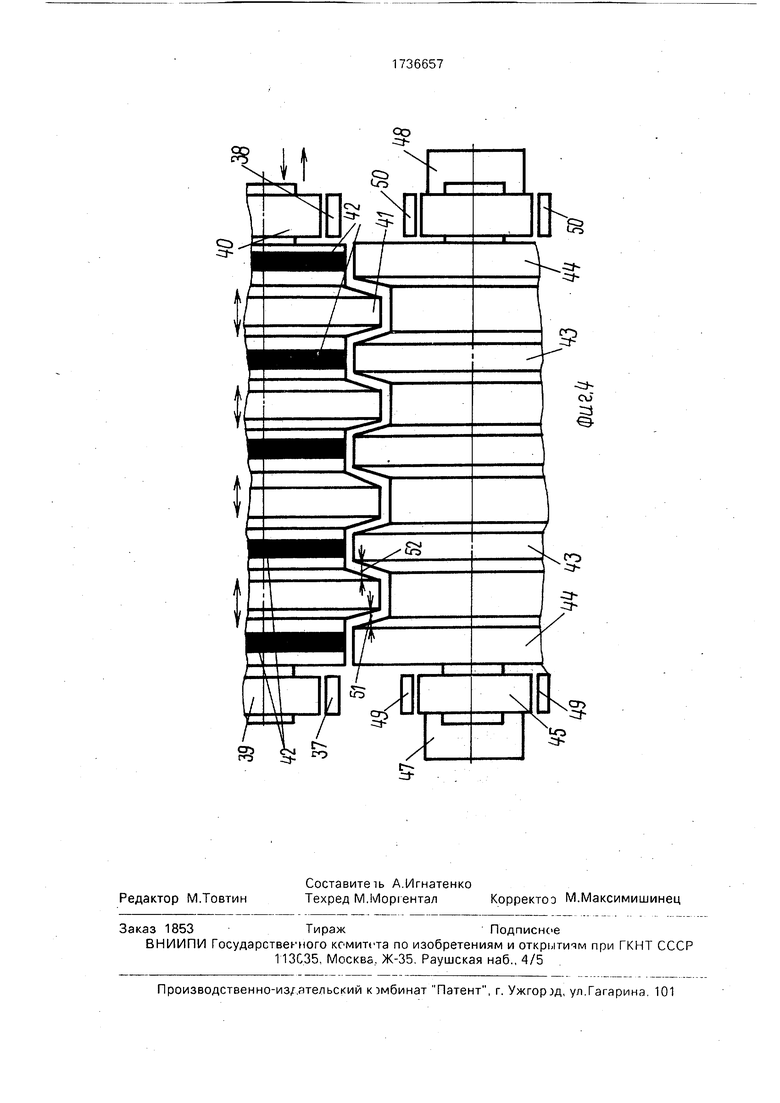

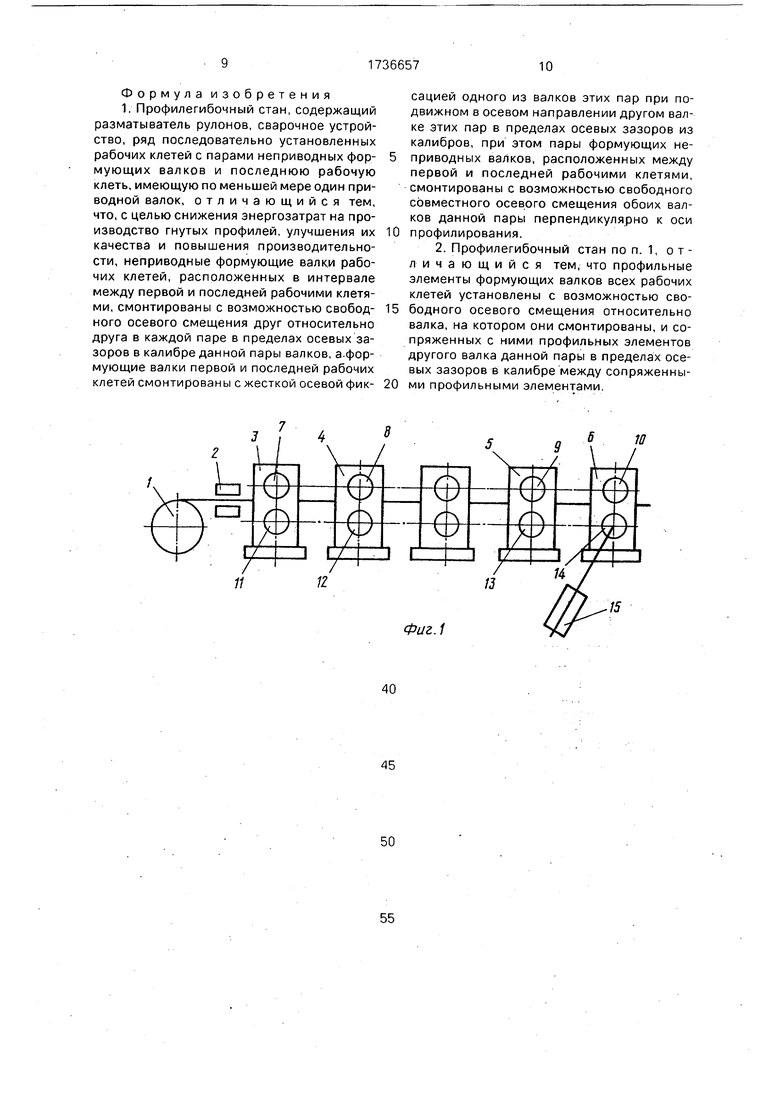

На фиг. 1 дана схема профилегибочного стана; на фиг. 2 - схема монтажа взаимно смещающихся и совместно смещающихся валков в осевом направлении; на фиг. 3 - схема монтажа валков первой и последней рабочих клетей стана; на фиг. 4 - схема пары валков с подвижными в осевом направлении элементами одного из валков.

Профилегибочный стан содержит раз- матыватель 1 рулонной заготовки, сварочное устройство 2 сварки концов рулонов, ряд последовательно установленных рабочих клетей 3-5, последнюю рабочую клеть 6. Рабочие клети 3-5 имеют верхние неприводные 7-9, последняя клеть имеет верхний валок 10. Нижние валки 11-13 клетей 3-5 также неприводные. А оба валка последней клети, или по крайней мере один, например, нижний 14, имеет привод 15. В направляющих 16, 17 подушки 18. 19 верхних неприводных валков, как и в направляющих 20, 21, подушки 22, 23 нижних неприводных валков рабочих клетей, расположенных в интервале между первой и последней клетями, смонтированы без жесткой осевой фиксации, но при жесткой осевой фиксации относительно своих валков. Верхние и нижние валки образуют калибры с радиальным зазором 24 и осевыми зазорами 25, 26.

В направляющих 27, 28 подушки 29, 30 одного из валков первой и последней рабочих клетей (например верхних 7. 10), как и подушки неприводных валков в интервале

между первой и последней клетями, смонтированы без жесткой осевой фиксации при жесткой осевой фиксации относительно своих валков. В направляющих 31, 32 подушки 33, 34 нижних валков первой и последней клетей смонтированы с жесткой осевой фиксацией упорами 35, 36, при жесткой осевой фиксации этих подушек относительно своих валков.

Один из валков формующей пары, например верхний, смонтированный в направляющих 37, 38 подушками 39, 40 без жесткой осевой фиксации, имеющий калибры с большим числом (более двух) наклонных или вертикальных участков, содержит профильные элементы 41, установленные с возможностью осевого смещения за счет компенсационного упругого деформирования промежуточных элементов 42 относительно всего тела своего валка и относительно сопряженных с ними профильных элементов 43, 44 другого валка дан- ной пары (например нижнего), смонтированного подушками 45, 46 без жесткой осевой фиксации, или с жесткой осевой фиксацией упорами 47, 48 в направляющих 49, 50. Сопряженные профильные элементы упомянутых валков образуют калибры с осевыми зазорами 51, 52.

Стан работает следующим образом.

Устанавливаются нижние валки 11-14 всех клетей 3-6 и выставляются относительно продольной оси профилирования. Затем нижние валки 11 и 14 только первой 3 и

последней 6 клетей жестко фиксируются в таком положении от осевого смещения упорами 35, 36 или 47, 48 в направляющих 31, 32 и 49, 50. Затем устанавливаются верхние валки 7-10 во все клети, настраиваются относительно нижних валков с обеспечением радиальных 24 и осевых зазоров 25, 26 и 51, 52. Все нижние и верхние валки жестко фиксируются в радиальном направлении. После этого с разматывателя 1 передний конец

рулонной заготовки задается в калибры клетей с неприводными валками до момента захвата его валками последней клети вращаемыми приводом 15.

После этого происходит стабильный непрерывный процесс профилирования, при котором полоса и формующие ее валки, не имеющие жесткой осевой фиксации, фиксируются в продольном направлении относительно оси профилирования усилием продольного натяжения формуемой полосы между жестко фиксированными в осевом направлении нижними валками первой и последней клетей за счет тягового усилия валков последней клети.

При наличии в любой клети стана погрешности изготовления валков, влияющей на величину зазоров наклонных или вертикальных участков калибра, а также при прохождении полосы переменной толщины по ширине осевым смещением валков, не имеющих жесткой осевой фиксации, местная погрешность точности изготовления валков дробится на все наклонные участки калибра усреднением их осевых зазоров 25, 26 в данном калибре или создается наибольший осевой зазор в месте прохождения наибольшей толщины полосы по ширине.

После прохождения участка полосы разной толщины по ширине под действием предельного усилия валки автоматически устанавливаются в исходное положение, создавая номинальные осевые зазоры в калибрах. При осевых смещениях валков их подушки 18, 19. 22, 23, 29, 30 и 39, 40, установленные по подвижной посадке, скользят в направляющих 16. 17. 20. 21. 27. 28 и 37 38. А подушки 33, 34 и 45. 46 со своими валками в направляющих 31. 32 и 49, 50 остаются неподвижными в осевом направлении.

При остановках стана валки клетей между первой и последней клетями вместе с профилем могут смещаться на некоторые величины в осевом направлении(в пределах упругого продольного деформирования полосы). При включении же стана продольным усилием натяжения пары валков занимают свое исходное положение, строго фиксируясь относительно оси профилирования. Смещение такого же типа пар валков может происходить при толчковых, внезапных рассогласованиях скорости подачи полосы с разматывателя и линейной скорости валков последней клети при некотором набегании избытка полосы.

При формовке профилей с многими наклонными или вертикальными участками поперечного сечения местные погрешности валков и отклонения толщины по ширине полосы компенсируется как осевым смещением валков, так и осевым смещением формующих элементов 41 одного валка, за счет компенсационного упругого деформирования промежуточных элементов 42, относительно сопрягаемых с ними формующих элементов 43, 44. В этом случае будут изменяться осевые зазоры 51, 52 в калибре не на всех наклонных участках, а на двух или нескольких.

При непрерывном процессе профилирования сварочным устройством 2 к заднему концу закончившегося предыдущего рулона приваривается передний конец последующего рулона,установленного на раз- маты ватель 1.

Как показали данные опытно-промышленной проверки на стане 1-5x30-730, смонтированному по конструкции прототипа, время на установку и настройку валков

для изготовления гофрированного профиля 545x23x1 мм составило 3,5 ч. По качеству профили соответствовали требованиям ГОСТ 10551-75. На боковых полках 20% профилей партии имела место волнистость

высотой до 1,2-1,5 мм. Продольный прогиб профилей составлял 1 -1,5 мм на 1 м длины, поперечный прогиб был равен 2-3 мм, 15% профилей имели нарушения сплошности цинкового покрытия от защемления наклонных ребер гофров в калибрах.

Время на установку и настройку валков профиля 545x23x1 мм на стане 1-5x30-730, смонтированного по предлагаемой конструкции, составило 1.25 ч, вместо 3,5 ч на

стане конструкции прототипа, т.е. снизилось в 2,8 раза.

Качество профилей, изготовленных на стане предлагаемой конструкции, полностью удовлетворяло требованиям ГОСТ

10551-75. Волнистости, продольного скручивания, бочкообразности и поперечных прогибов не наблюдалось на профилях всей партии. Величина продольного прогиба не превышала 0,6 мм на 1 м длины, т.е. была в

1,7-2,5 раза меньше, чем на профилях, изготовленных на стане прототипа.

Нарушений сплошности цинкового покрытия на обеих поверхностях профилей всей партии не наблюдалось.

Таким образом, предлагаемый профи- легибочный стан позволяет снизить трудозатраты на подготовку производства и повысить производительность оборудования сокращением времени настройки стана,

улучшить качество профилей предотвращением волнистости и пеперечного прогиба, нарушений поверхности покрытия и существенным снижением продольного прогиба.

Согласно данным опытно-промышленной проверки предлагаемый профилегибоч- ный стан позволит также снизить энергозатраты приводом стана за счет устранения защемлений от колебаний толщины заготовки по ширине погрешностей изготовления валков и их настройки. За счет этого снизится и износ формующих элементов валков, увеличатся межремонтные сроки по переточке валков.

Кроме того, при проектировании и изготовлении новых станов сокращаются затраты за счет ликвидации изготовления, монтажа, ремонта и обслуживания узлов осевой фиксации валков.

Формула изобретения 1. Профилегибочный стан, содержащий разматыватель рулонов, сварочное устройство, ряд последовательно установленных рабочих клетей с парами неприводных формующих валков и последнюю рабочую клеть, имеющую по меньшей мере один приводной валок, отличающийся тем, что, с целью снижения энергозатрат на производство гнутых профилей, улучшения их качества и повышения производительности, неприводные формующие валки рабочих клетей, расположенных в интервале между первой и последней рабочими клетями, смонтированы с возможностью свободного осевого смещения друг относительно друга в каждой паре в пределах осевых зазоров в калибре данной пары валков, а формующие валки первой и последней рабочих клетей смонтированы с жесткой осевой фиксацией одного из валков этих пар при подвижном в осевом направлении другом валке этих пар в пределах осевых зазоров из калибров, при этом пары формующих неприводных валков, расположенных между первой и последней рабочими клетями, смонтированы с возможностью свободного совместного осевого смещения обоих валков данной пары перпендикулярно к оси

профилирования.

2. Профилегибочный стан по п. 1, отличающийся тем, что профильные элементы формующих валков всех рабочих клетей установлены с возможностью свобедного осевого смещения относительно валка, на котором они смонтированы, и сопряженных с ними профильных элементов другого валка данной пары в пределах осевых зазоров в калибре между сопряженными профильными элементами

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| УНИВЕРСАЛЬНАЯ ЧЕТЫРЕХВАЛКОВАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2001 |

|

RU2201825C2 |

| Клеть профилегибочного стана | 1977 |

|

SU763020A1 |

Использование: изготовление гофрированных профилей и специальных профилей со многими местами изгиба. Сущность изобретения: профилегибочный стан содержит ряд последовательно установленных рабочих клетей с парами неприводных формующих валков и последнюю приводную рабочую клеть. Неприводные формующие валки смонтированы с возможностью осевого смещения относительно друг друга в каждой паре в пределах осевых,зазоров в калибре. Формующие валки первой и последней рабочих клетей смонтированы с жесткой осевой фиксацией одного из валков этих пар при подвижном в осевом направлении другом валке этих пар в пределах осевых зазоров их калибров. Пары формующих валков, расположенных между первой и последней рабочими клетями, смонтированы с возможностью совместного осевого смещения обоих валков данной пары перпендикулярно продольной оси профилирования. Профильные элементы формующих валков всех рабочих клетей установлены с возможностью осевого смещения относительно валка, на котором они смонтированы. 1 з.п. ф-лы, 4 ил. сл

//

6W

15

Фиг.1

05

СМ

,

El

Т

15

т

10 S1 сЗ

C4Jч

tl

,

К

/сч,

S3

V

м

«vj 3

S

SN

со

csl

Cvl

CVI

r

CO

ГО

О го

X

со CM

со 5

h CM

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-05-30—Публикация

1990-05-03—Подача