Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления профилей в валках специальной формы.

Целью изобретения является повышение качества профилей и расширение сортамента гнутых профилей.

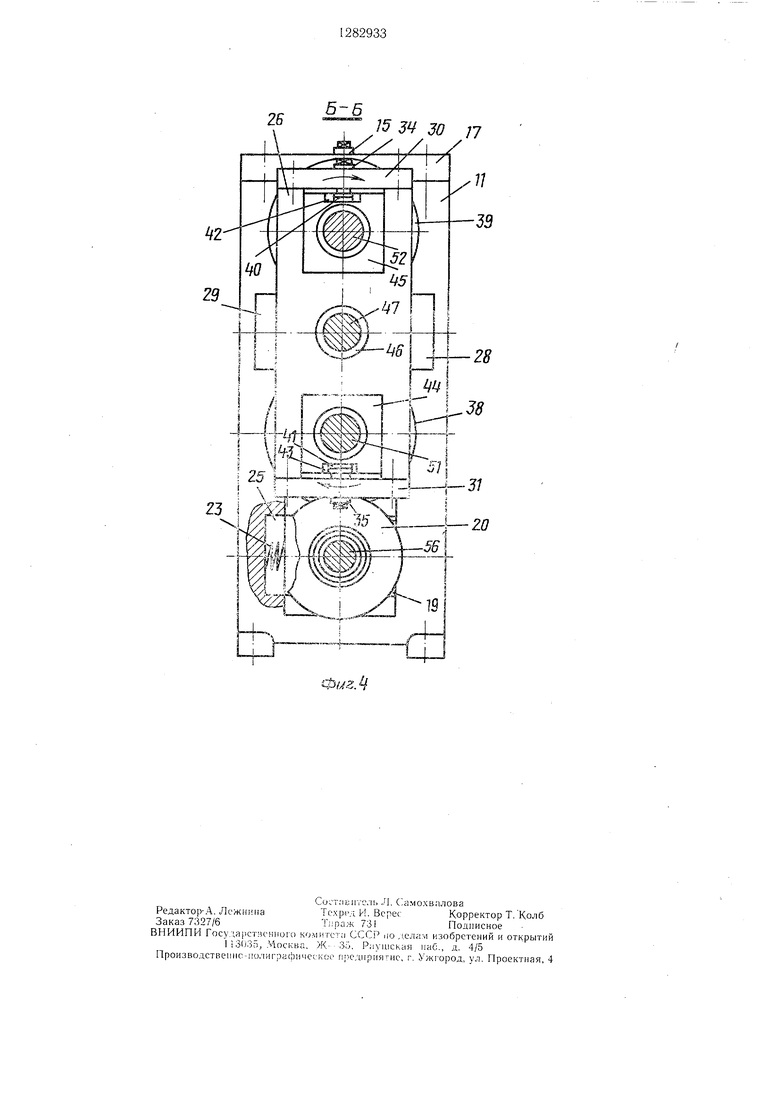

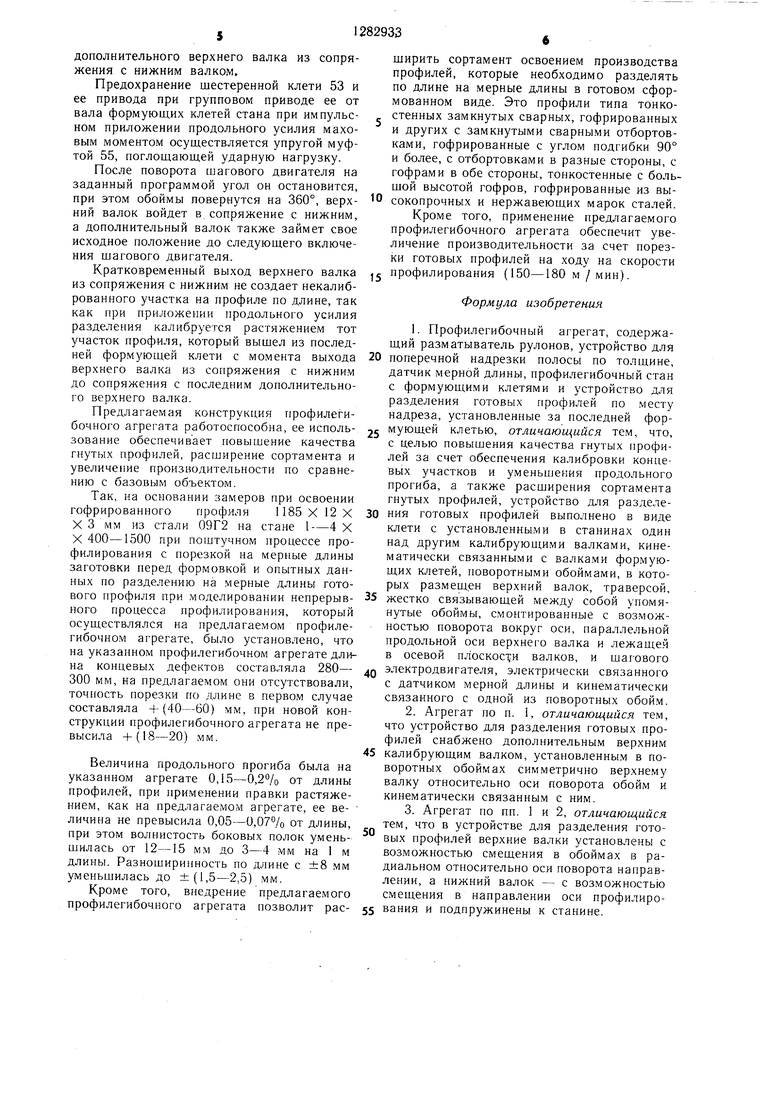

На фиг. 1 показана схема расположения оборудования профилегибочного агрегата; на фиг. 2 - устройство для калибровки и разделения профилей по длине, обш,ий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Профилегибочный агрегат содержит раз- матыватель 1 рулонов, правильную машину 2, ножницы 3 обрезки концевых участков рулона, стыкосварочную машину 4, ножни- цы 5 поперечной надрезки полосы по тол- ш,ине, датчик 6 мерной длины полосы, группу формующих клетей 7 и 8, устройство 9 для разделения профилей по длине, блок 10 управления с компараторами, реле времени и командными устройствами управления работой ножниц и устройства разделения по длине.

Устройство разделения профилей по длине состоит из станин 11 и 12, в которых установлены верхние станинные подушки 13, связанные с нажимными винтами 14 и 15, смонтированными в крышках 16 и 17 станин, станиннь х подушек 18 и 19 нижнего валка 20, связанных с опорными винтами 21, упругих элементов 22 и 23, связанных с подушками нижнего валка и установленных в полостях 24 и 25 станин, корпусов 26 и 27 поворотных обойм, жестко соединенных друг с другом траверса.ми 28 и 29, с крышками 30-33 в которых установлены нажимные винты 34-37 верхнего валка 38 и дополнительного верхнего валка 39. Под нажимными винтами установлены упругие элементы 40 и 41, поменденные в полостях 42 и 43 подушек 44 и 45 верхнего и дополнительного верхнего валков. В корпусе 26 поворотной обоймы смонтирован подшипник 46 вала 47 промежуточной И1естерни 48, входящей в зацепление с шестернями 49 и 50, сидящими на валах 51 и 52 верхнего и дополнительного верхнего валков. Устройство для разделения профилей по длине имеет шестеренную клеть 53, связанную с шестеренными клетями формующих клетей агрегата и передающую вращение через шпиндельное устройство 54 валу промежуточной шестерни и через упругую муфту 55 валу 56 нижнего валка. Корпус 27 поворотной обоймы соединен шпинделем 57 через редуктор 58 с шаговым электродвигателем 59, связанным через блок 10 управления с датчиком 6 мерной длины.

Для упрощения настройки агрегата устройство 9 для разделения готовых профилей установлено с возможностью перемещения относительно последней клети 8 профилеги0

бочного агрегата в направлении перемещения профилей.

Профилегибочный агрегат работает следующим образом.

С разматывателя 1 заготовка 60 подается в правильную машину 2, после обрезки на ножницах 3 заднего конца предыдущего рулона и переднего последующего эти концы свариваются на стыкосварочной машине 4. После прохождения мерной длины профиля относительно ножниц 5 по команде от блока 10 ножница.ми 5 производится поперечный надрез заготовки и датчик 6 начинает отсчет новой мерной длины движущейся полосы 60 от места надреза до момента

5 выполнения следующего надреза из условия равенства расстояния .между надрезами мерной (требуемой) длины готовых профилей 61. Датчик 6, и.меющий контактно-ка- тящийск по движу1цейся полосе ролик, подает вырабатываемый сигнал пути в фупк0 ции напряжения в блок 10 и при прохождении пути длиной, равной мерной, суммарный поданный сигнал по заданной програм- , ме компаратора блока Ючк/ зет команду ка новое включение ножниц 5 и т. д.

5 После того, как суммарный сигнал с датчика 6 мерной длины через блок 10 подаст команду на включение ножниц 5, он через реле времени б. шка iO управления подаст сигнал на включение шагового электродвигателя 59 устройства для разделения

0 готовых профилей. Н астройкой реле времени блока 10 управления и перемещением устройства 9 oтнocитeль 0 клети 8 добиваются расположения места надреза в момент разделения профилей примерно посередине между клетью 8 и )ттройствон 9. Работа

этого устро.йства, управляел1ая блоком Ш, осуществляется следующим образом. Все три валка 39, 38 и 20 кинематически связаны с валками формующих клетей 7 и 8 и вращаются постоянно ;1|)и работе профнлеги0 бочного агрегата от шестеренной клети 53. В разделительном устройстве калибр, через который проходит профиль, образован нижним 20 и верхним 38 валками, имеющими соответствующую конфигурацию для калибровки профиля. При это.м вал 56 нижне5 го валка получает врапдение через упругую муфту 55 непосредственно от шестеренной клети 53, которая может иметь индивидуальный привод или приводится от вала группового привода стана. Верхний валок 38

g приводится через вал 51, шестерню 49, промежуточную шестерню 48, а допсхпнитель- ный верхний валок 39 - через вал 52, шестерню 50 и промежуточную шестерню 48 от шестеренной клети через шпиндель 54.

Калибровка профиля осуществляется в

5 калибре валков 38 и 20, имеющих соответ- ствуюидую фбрму, обеспечивающую упругое сжатие металла по толщине и увеличение углов подгибки эле.ментов па величину пру

жинения, а при необходимости частично калибровать профиль можно также продольным растяжением за счет несколько боль- ншх линейных скоростей валков разделительного устройства в сравненик с линейными скоростями формующих клетей стана соответствую цим подбором шестерен или диаметром валков. Настройка, регулировка и установка положения калибра в вертикальной плоскости может производиться вертикальным перемеп,ением станинных подушек 18 и 19 нижнего валка винтами 21 в станинах 11 и 12, перемещением корпусов 26 и 27 поворотных обойм винтами 34 и 36 крышек 30 и 32, а также перемещением подушек 44 верхпего валка в корпусах обойм винтами 35 и 37 крышек 31 и 33. В момент калибровки профиля нижним и верхним валками дололпите.1Ы1ый верхний валок 39, вращающийся через вал 52, шестерню 50 и промежуточь ую 11;.естер1;ю 48 пт (исстерен- ной клети, нахг) в верхнем положении, диамет1)ально |;рот; во| оложно.м верхне ту палку. ) )Делг:П я ;1рофп. :и но длипе необходим ; р,.мест(1 верхнего валка 38 ввести в сог|ряжон1;е с нижним донолннтелг-зный верхний валок 39 в период |1рохождения места надрез:-, от осевой плоскости валков носле. июй формующей клети 8 до входа его в разделительное устройство 9. Это обеспечивается нутем ззт,ержки суммарного сигнала с дагчипча 6 мерной д;шны с но.мощью реле времени в б. ;оке 10 у 1равления.

Си)-иа.л на управление ujar ofsbiM электро- нрнводох 59 до..жен поступать с Т аким расчетом, чтобы д{}г:мнительнь н верхний валок 39 вошел в сопряжение с нижнил; валком 20 в момент дв.чжс;- .1.ч мест.а надреза от осевой п; оскости последней формующей кле- ти 8 стан;5 -;(,о BXO/UI в калибр устройства 9 )азле. n)(};|-i;i:i :ii но длине. Блок 10 , г:,:(ия включг;; т п;аговый дви1-атель 59, котор1 |й через ;|)е;.у1чтор 58 и ншиндель 57 поворачивает ког)п-усы 26 и -27 поворотных oooibi, ) сяязштые траверсами 28 и 29, iiri один оборот, г. е. на 360°. При атом в момент yivia поворота обойм на 180° вран1аю;Н йс H0(;;;iv-,- своей ое:-; оборачива- 1О1НИЙСЯ j.ono;iHHTe;ib.-:i5iJi валок, вь;г олнен- пый С(от15е гст:чу ощей конфигурацни, обра- зует мгновегП1ЫЙ к;з.лпбр е нижним валком, зазор в к() ор(;м настроен и чл ругое сжатие днижун, гфО(|)иля но толщине. Пос.тедпее обеепечисает надежный захват

11|)()1рИ.1Я 1П Ж: И 1

KTiMii ; viOMCir об го ка.лнбрс;.

в 7ТОТ момент L i.ei OCH :1р(;фи,;1И i oceisbiNiii ii;irK K()( форм у,о;цей K-iei pOHCTBi: ft axo;;;, ;

ДОПОЛПКТОЛЬКЫМ Baj

раз1)ва11ия им; мп ивсшк)чроисходит piJBOK даижу) длине на участке между

ЯМ и валков последней

и )азд(тительмо1 0 устA lOMCiiTOM вращающихся

масс валков и корпусов новоротных обойм за счет разнсд-ти скорости нрофи5

0 0 о

5 5

5

ля и линейной скорости валков в калибре разделительного устройства. В момент приложения продольного усилия на этом участке находится место надреза, где и произойдет разделение профиля но длине.

Величина продольного усилия, создаваемая маховым моментом обойм с валками в общем виде определяется зависимостью:

(I)

р LL jii

WAV В

где m - обпдая масса поворачиваемых шаговым двигателем корпусов поворотных обойм с нодшипниками и траверсами, а также верхнего и дополнительного валков; В - расстояние от оси новорота корпусов обойм до разъема калибра нижнего и дополнительного валков; ДУ- приращение линейной скорости, придаваемое отделяемому готовому профилю и определяемое формулой

AV -Vi,(2)

где V a -суммарная линейная скорость наружной поверхности по образующей дополнительного валка, складывающаяся из окружной скорости вращения валка вокруг своей оси и от поворота корпусов поворотных обойм щаговым двигателем; Vj -линейная скорость профиля в формующих клетях стаиа. Разделение нросЬиля по длине произойдет в том случае, ec;iH будет выполнено условие:

(э .

(3)

5 5

0

0

5

т. е. если напряжение О растяжения продольным усилием Р, создаваемым в нрофиле, в месте надреза на остаточной неразрезанной площади F поперечного сечения будет больше нредела прочности материа, 1а профиля.

При этом нлои1адь остаточного неразрезанного но толндине нонеречного сечен1 я металла определяется формулой: (8-Л5). (4)

где В -п. ирина заготовки;

S -толщина за1 отовки: Л S---г. 1убина надреза по толн1,ине.

Для нрсдотвращсии.я жесткого удара на нижний валок в при. 1ожения продольного усилия дополнительным валком от махового момента вращаемых иаговым двигателем масс и увеличения динал ического эффекта разделяющего уси. кля нижний валок несколько подается вперед но ходу движения профиля утанливанием 18 и 19 в нолости 24 и 25 станин II и 12 со сжатием упругих элементов 22 н 23, воз- вращаюн1их подушю; в исходное положение после новорота корпусов поворотных обойм на угол больн е 18(У т. е. после выхода

дополнительного верхнего валка из сопряжения с нижним валком.

Предохранение шестеренной клети 53 и ее привода при групповом приводе ее от вала формующих клетей стана при импульсном приложении продольного усилия маховым моментом осуществляется упругой муфтой 55, поглощающей ударную нагрузку.

После поворота шагового двигателя на заданный программой угол он остановится, при этом обоймы повернутся на 360°, верхний валок войдет в сопряжение с нижним, а дополнительный валок также займет свое исходное положение до следующего включения шагового двигателя.

Кратковременный выход верхнего валка из сопряжения с нижним не создает некалиброванного участка на профиле по длине, так как при приложении продольного усилия разделения калибруется растяжением тот участок профиля, который вышел из последней формующей клети с момента выхода верхнего валка из сопряжения с нижним до сопряжения с последним дополнительного верхнего валка.

Предлагаемая конструкция профилеги- бочного агрегата работоспособна, ее использование обеспечивает повышение качества гнутых профилей, расширение сортамента и увеличение производительности по сравнению с базовым объектом.

Так, на основании замеров при освоении гофрированного профиля 1185 X 12 X X 3 мм из стали 09Г2 на стане 1-4Х X 400-1500 при поштучном процессе профилирования с порезкой на мерные длины заготовки перед формовкой и опытных данных по разделению на мерные длины готового профиля при моделировании непрерывного процесса профилирования, который осуществлялся на предлагаемо.м профиле- гибочно.м агрегате, было установлено, что на указанном профилегибочном агрегате длина концевых дефектов составляла 280- 300 мм, на предлагаемом они отсутствовали, точность порезки по длине в первом случае составляла + (40-60) мм, при новой конструкции профилегибочного агрегата не превысила + (18-20) мм.

Величина продольного прогиба была на указанном агрегате 0,15-0,2% от длины профилей, при при.менении правки растяжением, как на предлагаемом агрегате, ее ве- личина не превысила 0,05-0,07% от длины, при этом волнистость боковых полок уменьшилась от 12-15 мм до 3-4 мм на 1 м длины. Разноширинность по длине с ±8 мм уменьшилась до ±(1,5-2,5) мм.

Кроме того, внедрение предлагаемого профилегибочного агрегата позволит расширить сортамент освоением производства профилей, которые необходимо разделять по длине на мерные длины в готовом сформованном виде. Это профили типа тонкостенных замкнутых сварных, гофрированных и других с замкнутыми сварны.ми отбортов- ками, гофрированные с углом подгибки 90° и более, с отбортовками в разные стороны, с гофрами в обе стороны, тонкостенные с большой высотой гофров, гофрированные из вы0 сокопрочных и нержавеющих марок сталей. Кроме того, применение предлагаемого профилегибочного агрегата обеспечит увеличение производительности за счет порезки готовых профилей на ходу на скорости

C профилирования (150-180м/мин).

Формула изобретения

1.Профилегибочный агрегат, содержащий разматыватель рулонов, устройство для

0 поперечной надрезки полосы по толщине, датчик мерной длины, Профилегибочный стан с формующими клетями и устройство для разделения готовых профилей по .месту надреза, установленные за последней фор5 мующей клетью, отличающийся тем, что, с целью повышения качества гнутых профилей за счет обеспечения калибровки концевых участков и уменьшения продольного прогиба, а также расширения сортамента гнутых профилей, устройство для разделе0 ния готовых профилей выполнено в виде клети с установленными в станинах один над другим калибрующими валками, кинематически связанными с валка.ми формующих клетей, поворотными обоймами, в которых размещен верхний валок, траверсой,

жестко связывающей между собой упомянутые обоймы, смонтированные с возможностью поворота вокруг оси, параллельной продольной оси верхнего валка и лежащей в осевой плоскостей валков, и шагового

Q электродвигателя, электрически связанного с датчиком мерной длины и кинематически связанного с одной из поворотных обой.м.

2.Агрегат по п. 1, отличающийся тем, что устройство для разделения готовых профилей снабжено дополнительным верхним

5 калибрующим валком, установленны.м в поворотных обоймах симметрично верхнему валку относительно оси поворота обойм и кинематически связанны.м с ним.

3.Агрегат по пп. 1 и 2, отличающийся тем, что в устройстве для разделения готовых профилей верхние валки установлены с возможностью смещения в обоймах в радиальном относительно оси поворота направлении, а нижний валок - с возможностью смещения в направлении оси профилиро5 вания и подпружинены к станине.

0

j 45

ев

67SS

1

- JJ

-

If --

г ,/ I

W J4- 30 50 52 33 28 / ,// / / / /

/Д lr

32 7 J6

r

r

.77 .7

55

5«

k

48

3 sr

й

5

7

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

Изоб)стс1.:ие относится к обработке .металлов давлением, в частности к оборудованию для изг отовления нрофилей в валках специальной формы. Целью изобретения является повьинение качества профилей и расширение сорта.мента гнутых профилей. Профилегибочный агрегат содержит .разма- тыватель рулонов, правильную машину, ножницы обрезки концевых участков рулонов. стыкосварочную машину, нож1П1ЦЫ поперечной надрезки полосы но толщине, датчик мерной длины, группу формуюши.х клетей, устройство для разде,1ения профилей по длине и блок управления. Устройство для разделения профилей по длине состоит из установленных один над другим валкоЕ, кинематически связанных с формующими клетями. Верхний валок размешен в двух поворотных обоймах, жестко связанных траверсой. Обоймы поворачиваются вокруг продольной оси, параллельной продольной оси верхнего валка и лежащей в осевой плоскости валков. Блок управления включает шаговый электродвигатель. э,1ектрически связанный с датчиком мерной д,1ины и кинематически - с одной из поворотных обойм Кратковременный выход верхнего валка нз сопряжения с нижни.м не создает некалиброванного участка профиля по длпне 2. з. п. ф-лы, 4 ил. Ф (Л ю 00 ГС ОО со

55

-J/

rv

35

5tf

-rJ -jJ

75,W , да 5

XJA. / / I

J Ll ,

/Mlb

..

CpL/.

№

,

77

3,

«7

2 22.

51

56

rf

l/;.

-W -й-- --J7

-г

5-6

| Прибор для определения набухаемости сухарей и бараночных изделий | 1950 |

|

SU91461A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-12—Подача