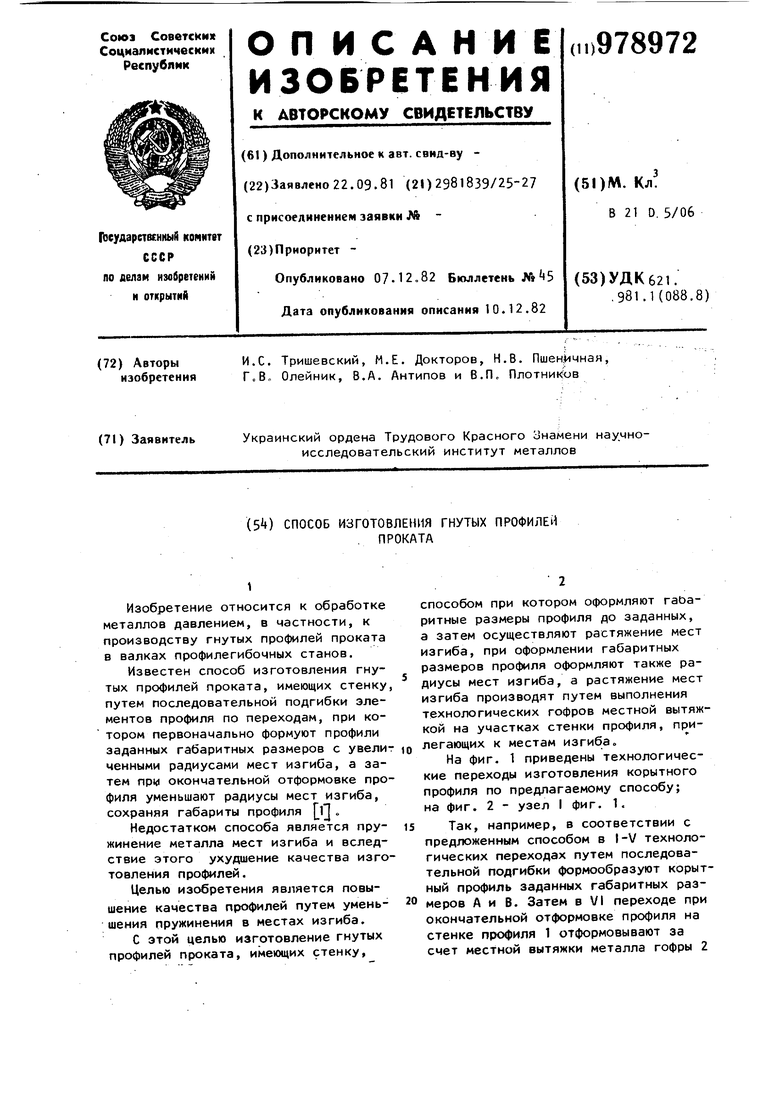

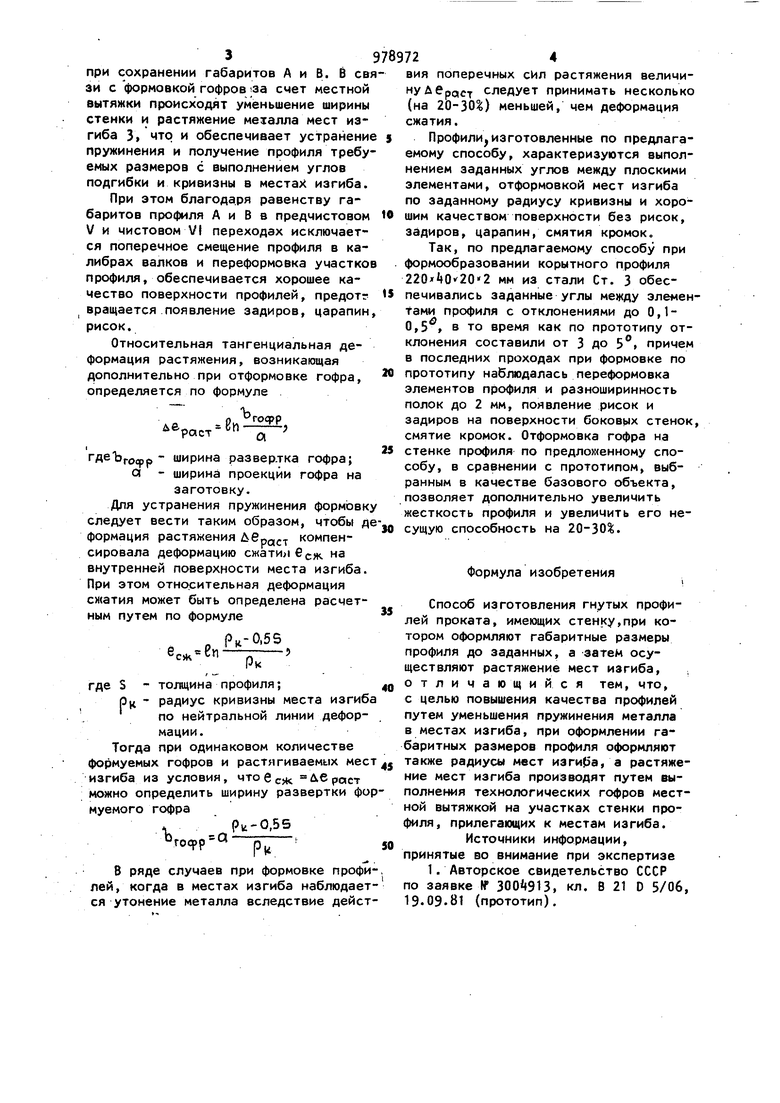

при сохранении габаритов А и В. В свя зи с формовкой гофров 1за счет местной вытяжки происходят уменьшение ширины стенки и растяжение металла мест изгиба 3 что и обеспечивает устранение пружинения и получение профиля требуемых размеров с выполнением углов подгибки и кривизны в местах изгиба. При этом благодаря равенству габаритов профиля А и В в предчистовом V и чистовом VI переходах исключается поперечное смещение профиля в калибрах валков и переформовка участков профиля, обеспечивается хорошее качество поверхности профилей, предотг вращается появление задиров, царапин рисок. Относительная тангенциальная деформация растяжения, возникающая дополнительно при отформовке гофра, определяется по формуле р«,, гдеЪгофр - ширина развертка гофра; а - ширина проекции гофра на заготовку. Для устранения пружинения формовк следует вести таким образом, чтобы д формация растяжения Дврд. компенсировала деформацию сжатия на внутренней поверхности места изгиба. При этом относительная деформация сжатия может быть определена расчетным путем по формуле Рк-0.55 Кя-7i где S - толщина профиля; Рк рэдиус кривизны места изгиб по нейтральной линии деформации. Тогда при одинаковом количестве формуемых гофров и растягиваемых мес изгиба из условия, что е сж враст можно определить ширину развертки фо муемого гофра , Pii-0,55 В ряде случаев при формовке профи лей, когда в местах изгиба наблюдает ся утонение металла вследствие дейст вия поперечных сил растяжения величину следует принимать несколько (на 20-30%) меньшей, чем деформация сжатия. Профили изготовленные по предлагаемому способу, характеризуются выполнением заданных углов между плоскими элементами, отформовкой мест изгиба по заданному радиусу кривизны и хорошим качеством поверхности без рисок, задиров, царапин, смятия кромок. Так, по предлагаемому способу при формообразовании корытного профиля 220 0202 мм из стали Ст. 3 обеспечивались заданные углы между элементами профиля с отклонениями до 0,10,5 , в то время как по прототипу отклонения составили от 3 до 5 причем в последних проходах при формовке по прототипу наблюдалась переформовка элементов профиля и разноширинность полок до 2 мм, появление рисок и задиров на поверхности боковых стенок, смятие кромок. Отформовка гофра на стенке профиля по предложенному способу, в сравнении с прототипом, выбранным в качестве базового объекта, позволяет дополнительно увеличить жесткость профиля и увеличить его несущую способность на 20-30%. формула изобретения Способ изготовления гнутых профилей проката, имеющих стенку,при котором оформляют габаритные размеры профиля до заданных, а затем осуществляют растяжение мест изгиба, отличающийся тем, что, с целью повышения качества профилей путем уменьшения пружинения металла в местах изгиба, при оформлении габаритных размеров профиля оформляют также радиусы мест изгиба, а растяжение мест изгиба производят путем выполнения технологических гофров местной вытяжкой на участках стенки профиля, прилегающих к местам изгиба. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке ff , кл. В 21 D 5/06, 19.09.81 (прототип).

/ neflfjfo

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей проката | 1980 |

|

SU946720A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| Способ формовки гнутых профилей проката | 1981 |

|

SU995974A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2088355C1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1375377A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

Авторы

Даты

1982-12-07—Публикация

1980-09-22—Подача