Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении, судостроении, металлургической промышленности и других смежны-х отраслях при изготовлении холодногнутых профилей проката с элементами двойной толщины у кромок из полосового и ленточного материала.

В нроцессе изготовления гнутых профилей проката с элементами двойной толш,ины у кромок в ряде случаев, особенно при изготовлении профилей со сравнительно неширокими элементами двойной толшины (при в S-i-e So где в - ширина подгибаемых элементов. So -толщина материала исходной заготовки), не обеспечивается Качественная отформовка этих элементов.

Наблюдается разноширинность подгибаемых отбортовок, снятие металла отбортовок в процессе профилирования, волнистость вдоль кромок, возникновение поверхностных дефектов на профиле в виде царапин и задиров.

Известен способ изготовления гнутых профилей проката с элементами двойной толщины, по которому заготовку в процессе формообразования профиля последовательНО подгибают по переходам до образования элемента двойной толщины, при этом плоские подгибаемые участки профиля на всех формующих переходах остаются плоскими 1.

Основными недостатками известного способа является неудовлетворительное качество поверхности подгибаемых элементов двойной толщины, неустойчивость процесса подгибки сравнительно нешироких элементов двойной толщины (при в Sto) и смещение заготовки при профилировании в поперечном направлении, вследствие чего имеют место разноширинность по длине подгибаемого элемента, смятие и волнистость вдоль кромки подгибаемых элементов, сравнительно большое количество технологических переходов для формообразования профиля. В ряде случаев получение готовых профилей- требуемого качества по известному способу не представляется возможным.

Целью изобретения является повышение качества изготовления профилей с элементами двойной толщины у кромок за счет предупреждения смятия кромок.

С этой целью после подгибки крайних элементов заготовки до вертикального положения стенку профиля прогибают наружу, обеспечивая перемещение кромок внутрь, затем производят осадку крайних элементов и выпрямляют стенку.

При изготовлении профиля с элементами двойной толщины у кромок прогиб стенки, примыкающей к элементу двойной толщины в сторону, противоположную кромкам, обеспечивает перемещение кромок, подогнутых до вертикального положения, в направлении подгибки, в результате чего исключается фактор силового воздействия со стороны валков на подгибаемые элементы при переходе угла подгибки 90°. Так предотвращается смятие кромок и появление волнистости вдоль подгибаемых элементов в процессе их подгибки, обеспечивается качественная отформовка элементов.двойной толщины за счет предупреждения дефектов на их поверхности, а также уменьшается количество технологических переходов на 15- 20% за счет интенсификации режима подгибки процесса профилирования.

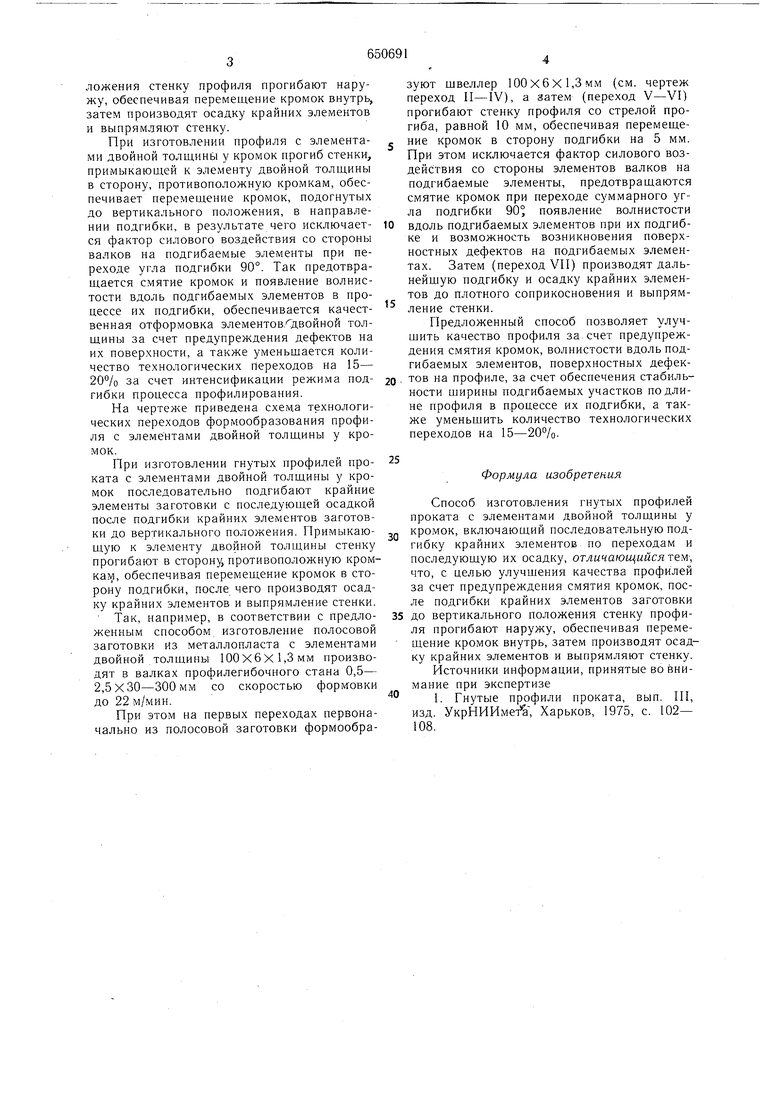

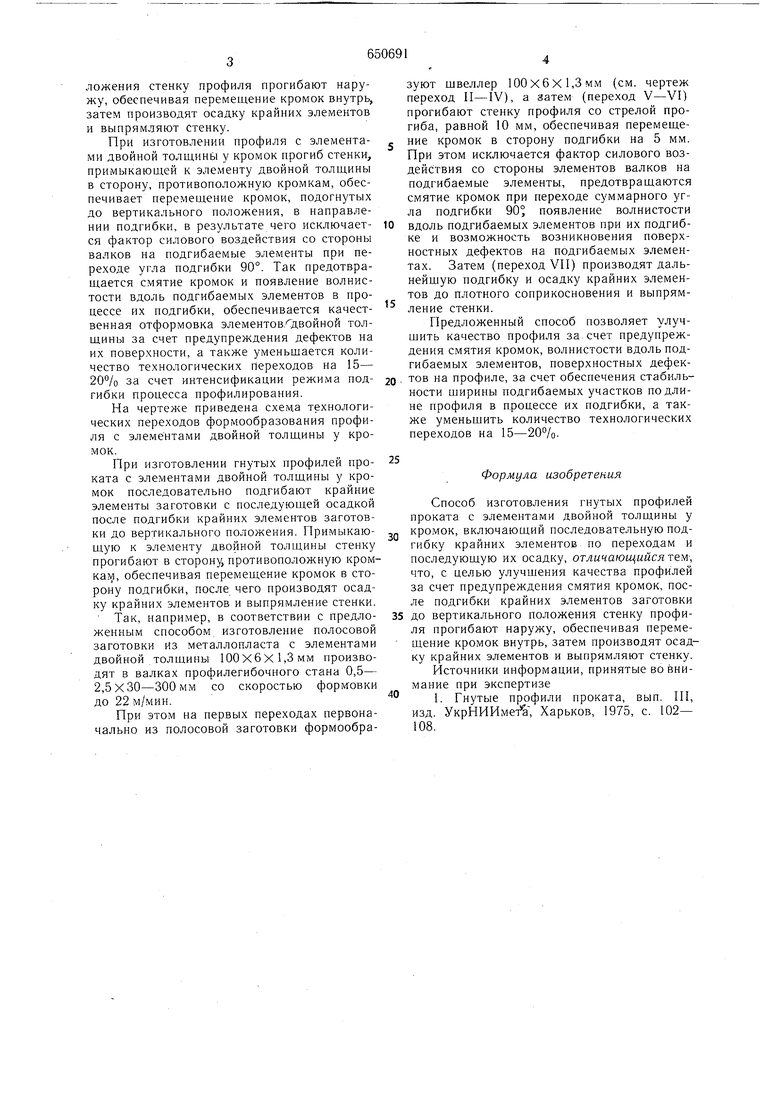

На чертеже приведена схема технологических переходов формообразования профиля с элементами двойной толщины у кромок.

При изготовлении гнутых профилей проката с элементами двойной толщины у кромок последовательно подгибают крайние элементы заготовки с последующей осадкой после подгибки крайних элементов заготовки до вертикального положения. Примыкающую к эле.менту двойной толщины стенку прогибают в сторону, противоположную кромкам, обеспечивая перемещение кромок в сторону подгибки, после чего производят осадку крайних элементов и выпрямление стенки.

Так, например, в соответствии с предложенным способом изготовление полосовой заготовки из металлопласта с элементами двойной толщины 100X6x1,3мм производят в валках профилегибочного стана 0,5- 2,5x30-300мм со скоростью формовки до 22 м/мин.

При этом на первых переходах первоначально из полосовой заготовки формообразуют щвеллер 100x6x1,3мм (см. чертеж переход II-IV), а затем (переход V-VI) прогибают стенку профиля со стрелой прогиба, равной 10 мм, обеспечивая перемещение кромок в сторону подгибки на 5 мм. При этом исключается фактор силового воздействия со стороны элементов валков на подгибаемые элементы, предотвращаются смятие кромок при переходе суммарного угла подгибки 90 появление волнистости

вдоль подгибаемых элементов при их подгибке и возможность возникновения поверхностных дефектов на подгибаемых элементах. Затем (переход VII) производят дальнейщую подгибку и осадку крайних элементов до плотного соприкосновения и выпрямление стенки.

Предложенный способ позволяет улучщить качество профиля за.счет предупреждения смятия кромок, волнистости вдоль подгибаемых элементов, поверхностных дефек- тов на профиле, за счет обеспечения стабильности щирины подгибаемых участков подлине профиля в процессе их подгибки, а также уменьщить количество технологических переходов на 15-20%.

Формула изобретения

Способ изготовления гнутых профилей проката с элементами двойной толщины у

кромок, включающий последовательную подгибку крайних элементов по переходам и последующую их осадку, отличающийся тем-, что, с целью улучшения качества профилей за счет предупреждения смятия кромок, после подгибки крайних элементов заготовки до вертикального положения стенку профиля прогибают наружу, обеспечивая перемещение кромок внутрь, затем производят осадку крайних элементов и выпрямляют стенку. Источники информации, принятые во внимание при экспертизе

1. Гнутые профили проката, вып. III,

изд. УкрНИИмет ; Харьков, 1975, с. 102- 108.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления профилей с элементами двойной толщины | 1980 |

|

SU956095A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1980 |

|

SU893308A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1978 |

|

SU749489A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1977 |

|

SU659231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

Авторы

Даты

1979-03-05—Публикация

1977-07-25—Подача