сд

со tc

1C

00

ИзоЗретение относится к технологии машиностроения, в частности к устройствам и установкам, предназначенным для чистовой обработки металлов поверхностным деформированием.

Цель изобретения - повышение производительности и качества обработки при обработке тонкостенных деталей.

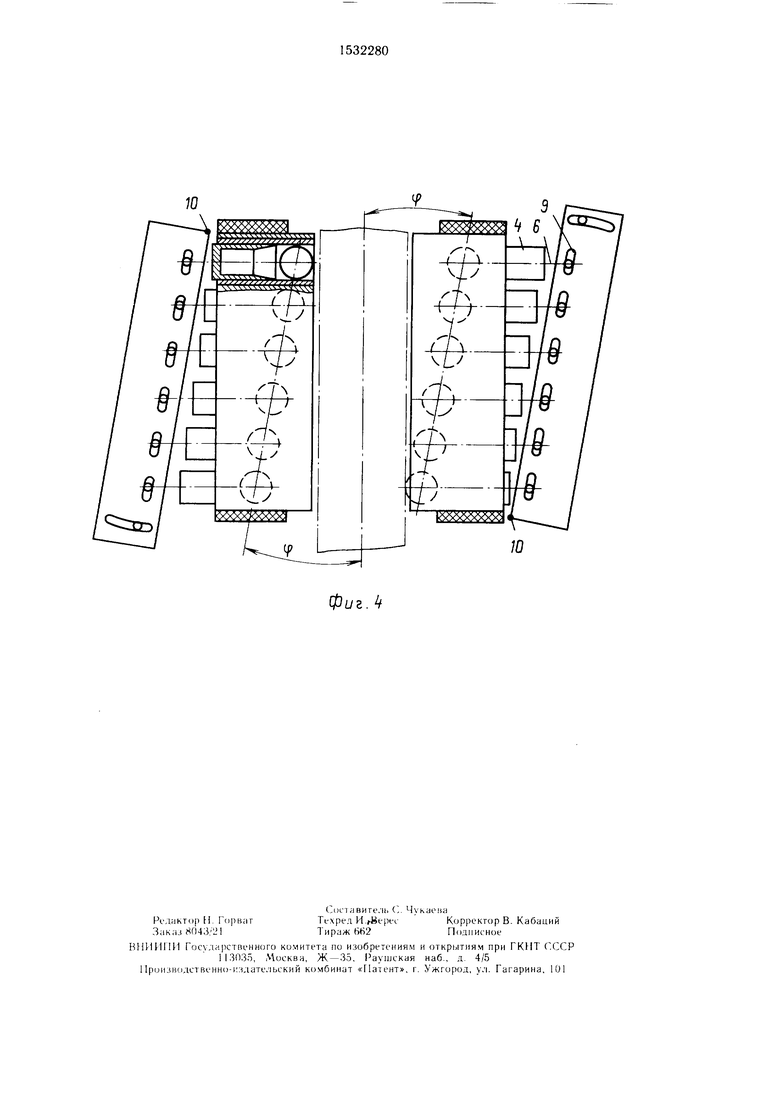

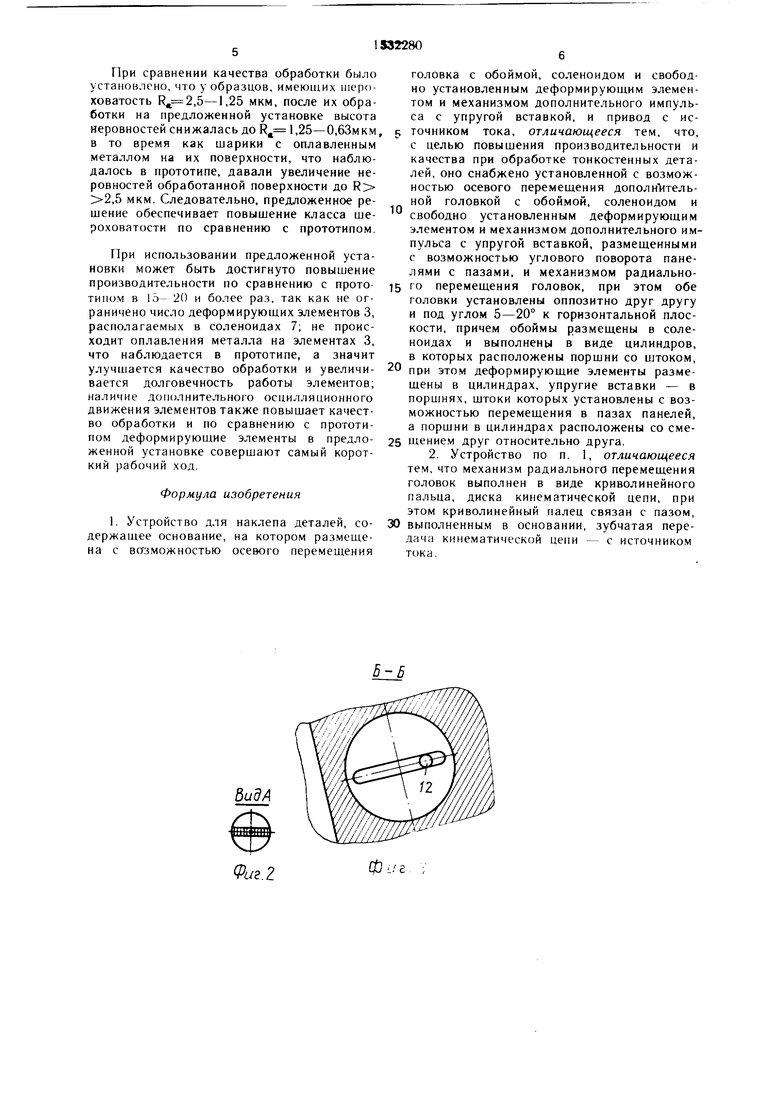

На фиг. 1 показано устройство, об- ш,ий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид в плане при .

Обрабатываемая деталь 1 установлена на упор 2, деформируюшие элементы 3 размещены в обоймах 4 с цилиндрами 5 Обоймы установлены друг против друга. В цилиндрах расположены поршеньки 6, и каждая обойма 4 вмонтирована вовнутрь соленоида 7. Каждый поршенек 6 посредством Т-образного штока 7 соединен с панелью 8, которая имеет пазы 9 и шарнир 10. Донная поверхность каждого поршенька 6 имеет упругую вставку 11. Все ати детали смонтированы на салазках 12, которые через направляюшие соединены с основанием установки 13. Салазки 12, кроме того, через криволинейный палец 14, диск 15 и зубчатую передачу 16 соединены с мотором 17, который через зубчатую передачу 18 соединен с прерывателем тока 19, соединяющим источник тока 20 через провода 21 с соленоидами 7.

Устройство состоит из двух адекватных половин и в нем обеспечивается головкам два взаимно перпендику,1ярных движения.

Обрабатываемой детали 1 сообщают вра- шагельное и поступательное вдоль оси движения, а деформирующим элементам 3 сообщают возвратно-поступательные колеба- те.тьные движения между упругим элементом 11 и обрабатываемой деталью 1.

Для этого от источника тока 20 через его прерыватель 19, провода 21 напряжение периодически подается к соленоидам 7. Прерыватель тока 19 выполнен в виде диска с токопроводящей пластинкой, который, вращаясь с задапной частотой от мотора 17 через зубчатую передачу 18, обес печивает прерывание тока на соленоидах 7 а значит и движение элементов 3 к дета- 1И 1 и обратно. Обе обоймы 4 вместе с дефор- мирук)пи1ми элементами 3 установлены под острым углом , где f - коэффициент трения между поверхностью обоймы 4 и элементом 3, что обеспечивает самоотвод элементов 3 из зоны обработки. Практически величина yi.ia а 5-20°.

Обоснование выбор,; острого угла а, который обеспечивает 1,.1))твод элементов 3 из зоны обработки

Поскольку угон а. Kaiv отмечено, зависит от коэффиц1:1.-:1 r;i трения , который всегда мень и - . nui.i, ;п, следовательно.

0

0

5

0

5

0

5

0

5

угол dL будет всегда острым. При апробировании установки на работоспособность цилиндры 5 были выполнены из ст.40Х, а деформирующие элементы 3 - из ст.ШХ15, при угле не гарантируется возврат шарика Б исходное положение, так как при сила трения между шариком и поверхностью цилиндра больше силы составляющей нормальной силы, а с увеличением угла а до 20°, наоборот, составляющая нормальной силы возрастает и оказывает тормозящее действие движению шарика к обрабатываемой поверхности.

Роль упругих вставок 11 состоит в том, что, находясь в данных поверхностях пор- щеньков 6, они обеспечивают добавочный импульс энергии элементам 3, которые получают ее после возврата элементов 3 от обрабатываемой детали 1 и соударения их с упругими вставками 11.

Для повышения качества обработки и устранения ее направленности элементам 3 сообщается еще и дополнительное осцил- ляционное движение вдоль оси детали перпендикулярно основному, которое выполняется следующим образом. Салазки 12, на которых смонтированы соленоиды 7, получают дополнительное движение при помощи пальца 14, соединеного с салазками 12 при помощи паза, прорезанного в них и жестко соединенного с кривошипным диском 15. Этот диск получает заданную частоту вращения от мотора 17 через зубчатую передачу 18.

Для обеспечения неодновременности удара деформирующих элементов 3 по детали 1, что важно фи обработке, например, тонкостенных деталей, поршеньки 6 при помощи uiTOKa 7 отводятся влево п вправо за счет передвижения панелей 8 вокруг шарниров 10 на величину острого угла ц 10-20°. В результате получается ступен чатое их расположение друг относительно друга.

Для апробирования предложенного penje- ния на производительность и получаемое качество обработки Оыла выполнена модель установки, на которой и проведены необходимые экспериментальные исследования.

Принимаем работу установки, где одновременно работает 12 шариков против одного в прототипе, кроме того, длина рабочего хода шарика в предложенном ориентировочно в 5 раз меньп1е, чем в прототипе: Поэтому за время одного отпечатка шарика в прототипе в предложенной установке будет сделано 60 отпечатков. Деталь длиною в 1 м в предложенной установке обрабатывалась за 4 мин. Если эту же деталь обрабатывать так, как в прототипе, то для того, чтобы сделать такое же количество отпечатков на детали, как в предложенной установке, потребовалось бы бОх мин.

При сравнении качества обработки было установлено, что у образцов, имеющих шероховатость ,5-1,25 мкм, после их обработки на предложенной установке высота неровностей снижалась до R 1,25-0,63мкм в то время как шарики с оплавленным металлом на их поверхности, что наблюдалось в прототипе, давали увеличение неровностей обработанной поверхности до R 2,5 мкм. Следовательно, предложенное решение обеспечивает повышение класса шероховатости по сравнению с прототипом.

При использовании предложенной установки может быть достигнуто повышение производительности по сравнению с прототипом в 15-20 и более раз, так как не ограничено число деформирующих элементов 3, располагаемых в соленоидах 7; не происходит оплавления металла на элементах 3, что наблюдается в прототипе, а значит улучшается качество обработки и увеличивается долговечность работы элементов; наличие дополнительного осцилляционного движения элементов также повышает качество обработки и по сравнению с прототипом деформирующие элементы в предложенной установке совершают самый короткий рабочий ход.

Формула изобретения

1. Устройство для наклепа деталей, содержащее основание, на котором размещена с возможностью осевого перемещения

головка с обоймой, соленоидом и свободно установленным деформирующим элементом и механизмом дополнительного импульса с упругой вставкой, и привод с ис- точником тока, отличающееся тем, что, с целью повышения производительности и качества при обработке тонкостенных деталей, оно снабжено установленной с возможностью осевого перемещения дополнТитель- ной головкой с обоймой, соленоидом и свободно установленным деформирующим элементом и механизмом дополнительного импульса с упругой вставкой, размещенными с возможностью углового поворота панелями с пазами, и механизмом радиально5 го перемещения головок, при этом обе головки установлены оппозитно друг другу и под углом 5-20° к горизонтальной плоскости, причем обоймы размещены в соленоидах и выполнены в виде цилиндров, в которых расположены поршни со штоком,

0 при этом деформирующие элементы размещены в цилиндрах, упругие вставки - в поршнях, щтоки которых установлены с возможностью перемещения в пазах панелей, а поршни в цилиндрах расположены со сме5 щением друг относительно друга.

2. Устройство по п. 1, отличающееся тем, что механизм радиального перемещения головок выполнен в виде криволинейного пальца, диска кинематической цепи, при этом криволинейный палец связан с пазом,

0 выполненным в основании, зубчатая передача кинематической цепи - с источником тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2353505C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2019 |

|

RU2721486C1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для двусторонней чистовойи упРОчНяющЕй ОбРАбОТКи лиСТОВыХдЕТАлЕй | 1979 |

|

SU846247A1 |

| Устройство для упрочнения поверхностей | 1988 |

|

SU1539048A1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

| Передвижной гидромонитор | 1939 |

|

SU61432A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

Изобретение относится к технологии машиностроения, в частности к способам и устройствам, предназначенным для чистовой обработки металлов поверхностным деформированием. Цель изобретения - повышение производительности и качества при обработке тонкостенных деталей. Устройство снабжено обоймами, расположенными внутри соленоидов, цилиндрами, поршнями, деформирующими элементами в них и упругими вставками в донных поверхностях поршней. Деформирующие элементы имеют возможность перемещения по двум взаимоперпендикулярным направлениям. Обойма с цилиндрами установлена под углом α=5-20° к горизонтали, а поршни в цилиндрах обоймы расположены ступенчато друг относительно друга. Штоки поршней расположены в пазах панелей, которые установлены с возможностью углового поворота. Установка имеет криволинейный палец, диск, кинематическую цепь, связанную с источником тока. Это позволяет осуществлять короткий ход деформирующих элементов. 1 з.п. ф-лы, 3 ил.

ВидА

Фие.г

Ф L. C

Фиг. 4

W

| Устройство для наклепывания деталей | 1981 |

|

SU1006190A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-28—Подача