. Изобретение относится к металлургии, в частности к высокотемператур-. ной термомеханической обработке стальных изделий, и может быть использовано в инструментальном производстве.

Цель изобретения - повьшение ударной вязкости быстрорежущих сталей.

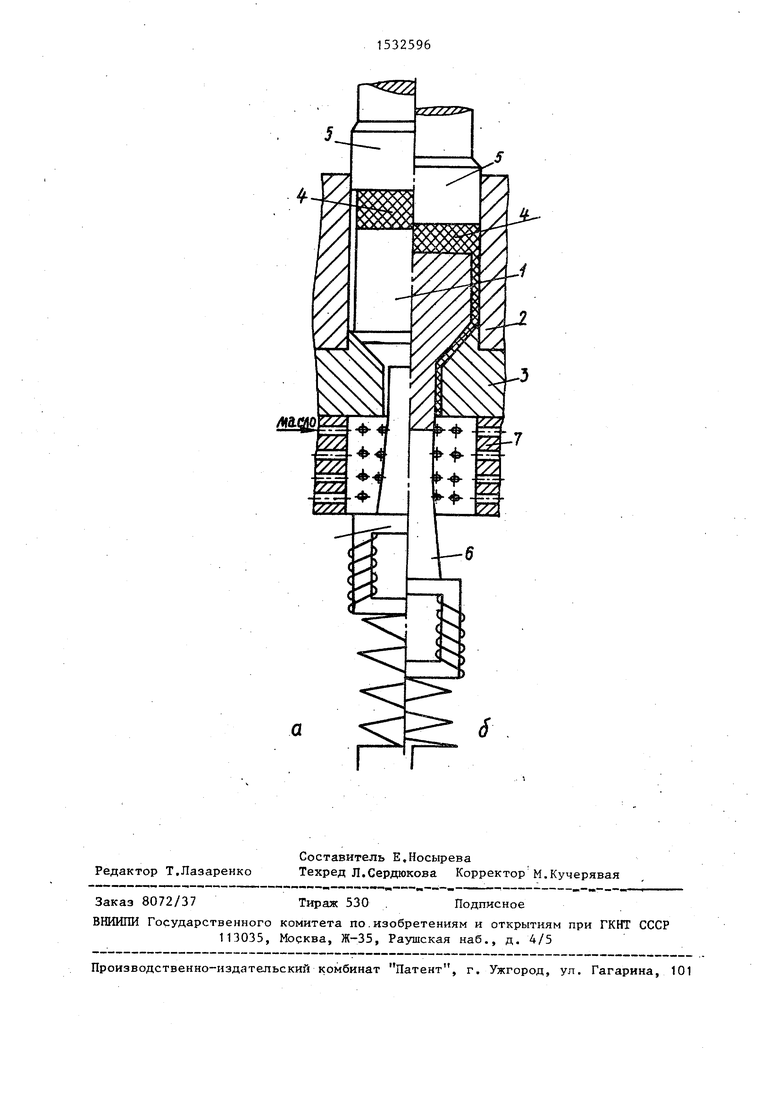

На чертеже дана схема для осуществления способа.

Левая часть чертежа (а) показывает схему в исходном состоянии, на правой части (б) - положение в момент деформации. Заготовку 1 (а) из быстрорежущей стали нагревают до закалочных температур, а затем подстуживают до температур деформации 950-1150 С с наложением ульразпуковых колебаний. При этом Наложение ультразвуковых колебаний при нагреве и подстуживании способствует более б1,1строму и полному насьпцению твердого раствора легирующими элементами и углеродом, в результате чего обеспечивается получение высоких значений Твердости и износостойкости инструмента. После этого заготовку 1 помещают в контейнер 2 на заходньй корпус матрицы 3, сверху на заготовку укладывают вкладыш 4. из материала промежуточной среды, например графита, а затем деформируют пуансоном 5. Ультразвуковой преобразователь 6 устанавливают на выходе заготовки из формообразующего очка матрицы 3, внутри закалочного устройства 7, расположенного под опорной поверхностью матрицы 3.

При пластической деформации (б) заготовку 1 совместно с материалом 4 промежуточной среды истекают по конусу матрицы 3, а затем по мере выхода изделия из формообразующей части матрицы 3 непосредственно к сдеформироел

со ю

СП

;о

О5

нному участку заготовки подводятся: ьтразвуковые колебания с помощью

еобразователя 6. Преобразователь 6

ижется совместно с деформируемым - дел ием с постоянным акустическим нтактом, который обеспечивается за ет поджима преобразователя к сдермироваиному участку заготовки и со-. асующей смазки, нанесенной на рабо-JQ , и торец преобразователя. При ,3том личина амплитуды ультразвуковых лебаний, подводимых к заготовке, ставляет не менее длины свободного обега дислокаций, но не более раз- |5

ра получаемого зерна.

Пример. Способ бып использо- н при БТ1Ю цилиндрической заготов- из стали РбМ5 диаметром 20 мм ме- п.ом горячего гидродинамического вы- 2о

вливания. Исходную заготовку нагре- ли на установке ТВЧ со скоростью ,..40° С/с до , а затем со оростью 60...70°С/с до температуры акалки 1210°С, после чего подстужи- 25

ши до температуры деформации одновременным наложением ультразву- )вых колебаний, подводимых к заготовi с помощью магнитострикционного эеобразователя экспоненциального

30

-ina от установки УЗЛН-2. Деформирова16 приводили на прессе К2130С усили- ем 100 кН в специальном штампе. Нагре. Ю заготовку с вкладышем из графита помещали в контейнер штампа на заход-,r та поверхность формообразующей матяцы. На выходе заготовки из формооб- pkзyющeй. части .матрицы устанавлива- Л1 магнитострикционный преобразова;ль экспоненциального типа для пере- Q д 1ЧИ ультразвуковых колебаний в сде- фррмированную заготовку. При пласти-

Q , 5

о

5

0

r

Q

ческой деформации по мере выхода изделия из формообразующей части матрицы ультразвуковые колебания с амплитудой 1 мкм передавались на продефор- мированный участок заготовки. В процессе деформации с целью сохранения акустического контакта усилие поджима преобразователя к сдеформированному участку заготовки оставалось постоянным, и преобразователь имел -возможность перемещаться совместно с получаемым изделием через закалочное устройство. Кроме того, на рабочий конец преобразователя наносили согласующую смазку из карболида.

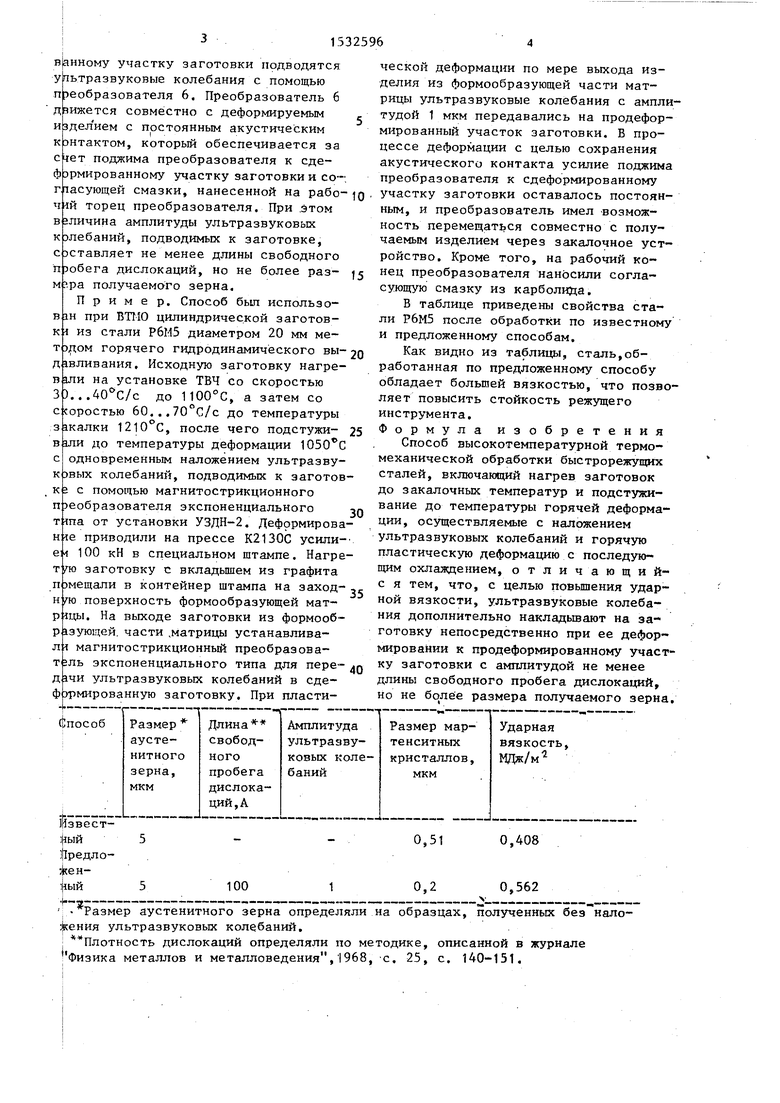

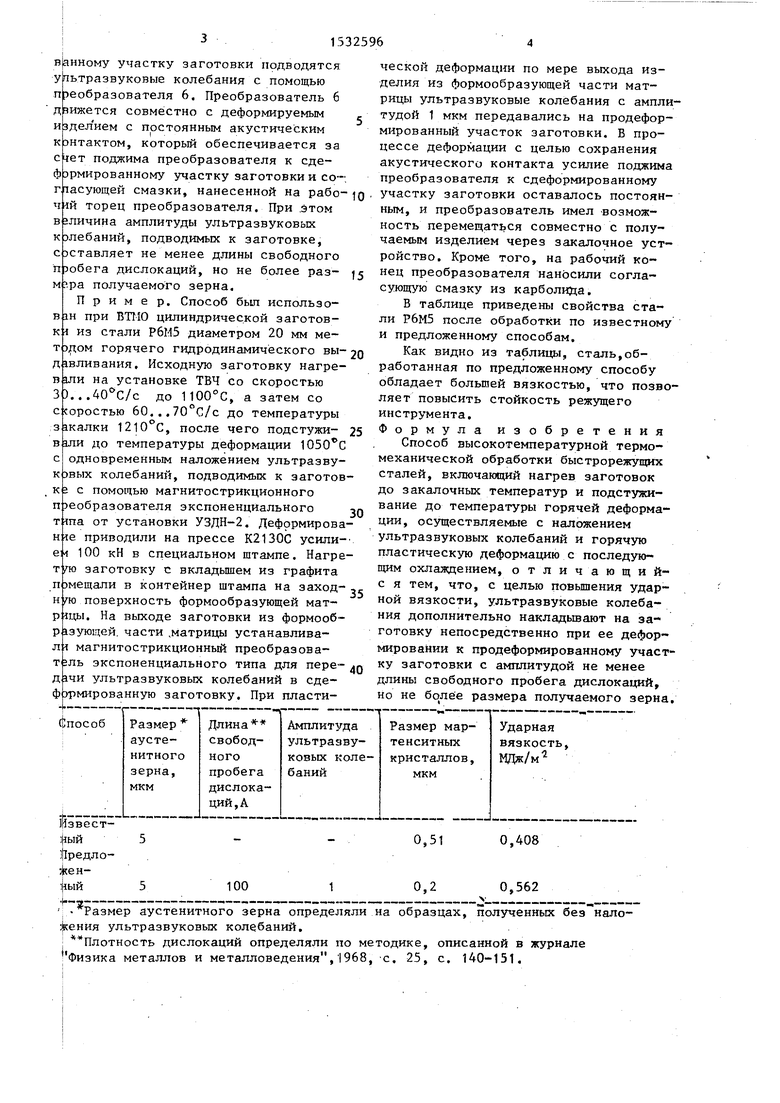

В таблице приведены свойства стали РбМ5 после обработки по известному и предложенному способам.

Как видно из таблицы, сталь,обработанная по предложенному способу обладает большей вязкостью, что позволяет повысить стойкость режущего инструмента. Формула изобретения

Способ высокотемпературной термомеханической обработки быстрорежущих сталей, включающий нагрев заготовок до закалочных температур и подстужи- вание до температуры горячей деформации, осуществляемые с наложением ультразвуковых колебаний и горячую пластическую деформацию с последующим охлаждением, о тличающий- с я тем, что, с целью повьппения ударной вязкости, ультразвуковые колебания дополнительно накладывают на заготовку непосредственно при ее деформировании к продеформированному участку заготовки с амплитудой не менее длины свободного пробега дислокаций, но не более размера получаемого зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ высокотемпературной термомеханической обработки быстрорежущих сталей | 1988 |

|

SU1585354A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

Изобретение относится к области металлургии, в частности к области высокотемпературной термомеханической обработки стальных изделий, и может быть использовано в инструментальном производстве. Цель изобретения - повышение ударной вязкости быстрорежущих сталей. Способ включает нагрев заготовок до закалочных температур, горячую пластическую деформацию с последующим охлаждением. Ультразвуковые колебания накладывают на заготовку непосредственно при ее деформировании к продеформированному участку заготовки с амплитудой не менее длины свободного пробега дислокаций, но не более размера получаемого зерна. 1 ил., 1 табл.

Размер аустенитного зерна определяли на образцах, полученных без нало- ультразвуковых колебаний.

Плотность дислокаций определяли по методике, описанной в журнале Физика металлов и металловедения, 1968, -с. 25, с. 140-151.

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1973 |

|

SU449943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1978 |

|

SU711128A1 |

Авторы

Даты

1989-12-30—Публикация

1987-10-19—Подача