Изобретение относится к технике химического нанесения металлических, в частности никелевых,покрытий из водных растворов и может быть использовано в машиностроении при изготовлении пресс-форм для прессования пластмассовых изделий, а также в электронике и других областях техники при получении изделий с декоративными, электропроводными, коррозионно-стойкими и т.п. покрытиями.

Цель изобретения - снижение адгезии покрытия к прессуемой пластмассе.

Пример . Готовили растворы химического никелирования. Для этого в дистиллированной воде растворяли требуемые навески соли никеля и виннокислого калия-натрия, к полученному раствору добавляли этилендиамин и аминоуксусную кислоту (ГОСТ 5860- 75s техническое название гликокол, глицин). Отдельно готовили щелочной раствор борогидрида калия или натрия. Растворы смешивали и добавляли м-нитробензойную кислоту (ТУ 6-09-19 73, химическая формула N02C6H4COOH).

ел

00

ю

о

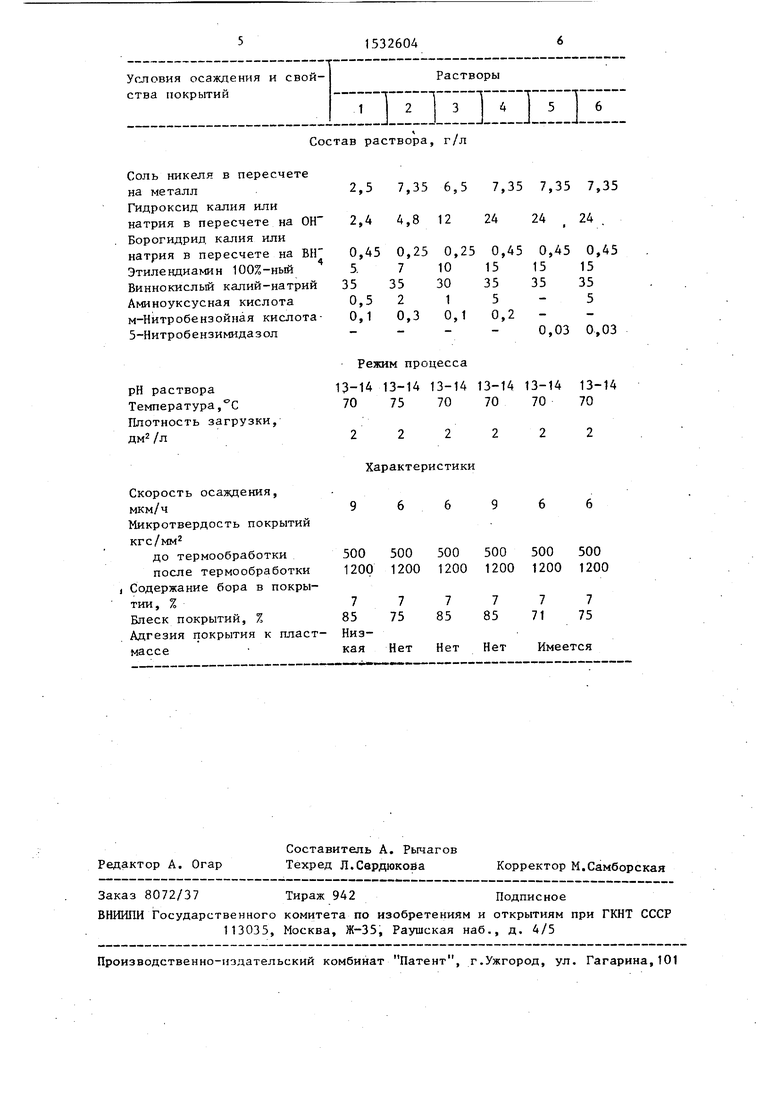

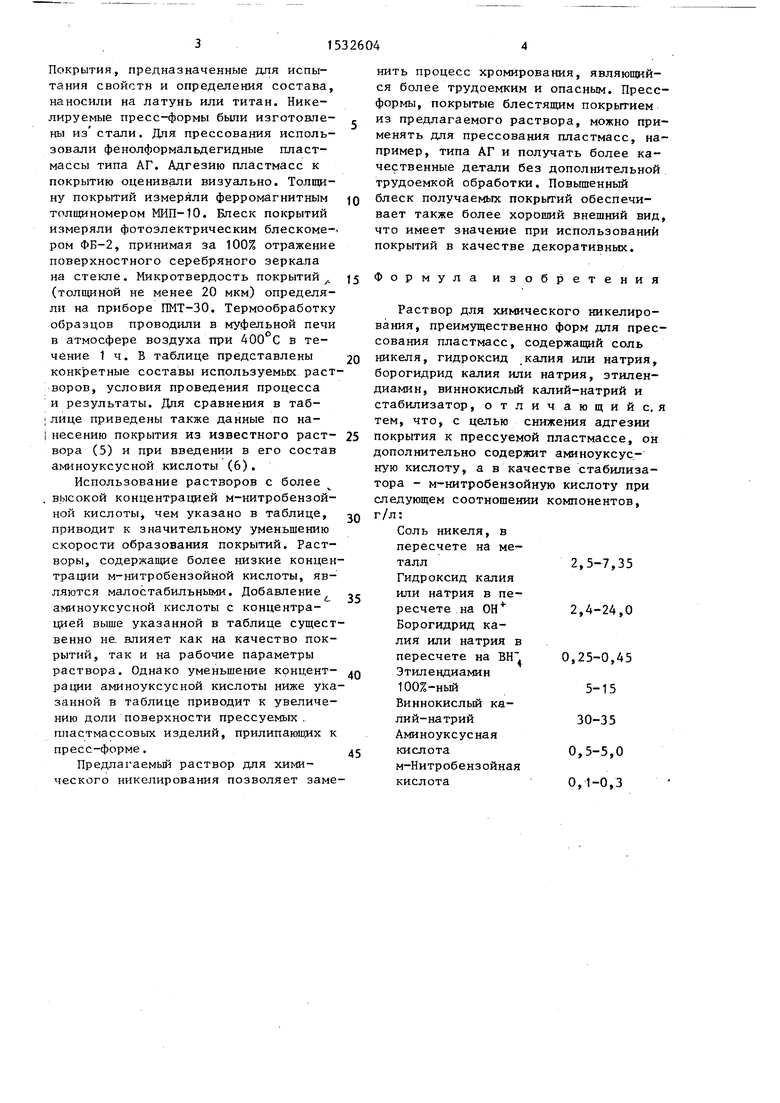

Покрытия, предназначенные для испытания свойств и определения состава, наносили на латунь или титан. Никелируемые пресс-формы были изготовле- ны из стали. Для прессования использовали фенолформальдегидные пластмассы типа АГ. Адгезию пластмасс к покрытию оценивали визуально. Толщину покрытий измеряли ферромагнитным толщиномером МИП-10. Блеск покрытий измеряли фотоэлектрическим блескоме-- ром ФБ-2, принимая за 100% отражение поверхностного серебряного зеркала на стекле. Микротвердость покрытийх (толщиной не менее 20 мкм) определяли на приборе ПМТ-30. Термообработку образцов проводили в муфельной печи в атмосфере воздуха при 400 С в течение 1 ч. В таблице представлены конкретные составы используемых растворов, условия проведения процесса и результаты. Для сравнения в таб- I лице приведены также данные по на- I несению покрытия из известного раст- вора (5) и при введении в его состав аминоуксусной кислоты (6).

Использование растворов с более высокой концентрацией м-нитробензой- ной кислоты, чем указано в таблице, приводит к значительному уменьшению скорости образования покрытий. Растворы, содержащие более низкие концентрации м-нитробензойной кислоты, являются малостабильными. Добавление аминоуксусной кислоты с концентрацией выше указанной в таблице существенно не влияет как на качество покрытий, так и на рабочие параметры раствора. Однако уменьшение концент- рации аминоуксусной кислоты ниже указанной в таблице приводит к увеличению доли поверхности прессуемых . пластмассовых изделий, прилипающих к пресс-форме.

Предлагаемый раствор для химического никелирования позволяет заме

0

Q Q 5

5

нить процесс хромирования, являющийся более трудоемким и опасным. Пресс- формы, покрытые блестящим покрытием из предлагаемого раствора, можно применять для прессования пластмасс, например, типа АГ и получать более качественные детали без дополнительной трудоемкой обработки. Повышенный блеск получаемых покрытий обеспечивает также более хороший внешний вид, что имеет значение при использований покрытий в качестве декоративных.

Формула изобретения

Раствор для химического никелирования, преимущественно форм для прессования пластмасс, содержащий соль никеля, гидроксид калия или натрия, борогидрид калия или натрия, этилен- диамин, виннокислый калий-натрий и стабилизатор, отличающий с. я тем, что, с целью снижения адгезии покрытия к прессуемой пластмассе, он дополнительно содержит аминоуксус- ную кислоту, а в качестве стабилизатора - м-нитробензойную кислоту при следующем соотношении компонентов, г/л:

Соль никеля, в пересчете на металл2,5-7,35 Гидроксид калия или натрия в пересчете на ОН 2,4-24,0 Борогидрид калия или натрия в

пересчете на ВН. Этилендиамин 100%-ный Виннокислый калий-натрийАминоуксусная кислота

м-Нитробензойная кислота

Условия осаждения и свойства покрытий

Растворы

11111111111

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ДЛЯ ЗАГОТОВОК ЭЛЕМЕНТОВ СВЕТООТРАЖАЮЩИХ СИСТЕМ | 2013 |

|

RU2525705C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ НИКЕЛЬ - БОР | 1991 |

|

RU2014366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА НИКЕЛЯ | 2003 |

|

RU2256647C2 |

| Электролит для осаждения сплава никель-бор | 1990 |

|

SU1784664A1 |

| Раствор для химического никелирования | 1982 |

|

SU1110818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| Способ подготовки поверхности алюминиевых сплавов к химическому никелированию | 1989 |

|

SU1696608A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ НИКЕЛЯ (II)-АММОНИЯ | 2013 |

|

RU2535834C9 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЕВЫХ КОНТАКТНЫХ ПЛОЩАДОК ПЕРЕД ИММЕРСИОННЫМ ЗОЛОЧЕНИЕМ | 2015 |

|

RU2605737C2 |

Изобретение относится к химическому нанесению металлических, в частности, никелевых покрытий из водных растворов и может быть использовано в машиностроении при изготовлении пресс-форм для прессования пластмассовых изделий, а также в электронике и др. областях техники. Цель изобретения - снижение адгезии покрытия к прессуемой пластмассе. Раствор содержит, г/л: соль никеля, в пересчете на металл 2,5 - 7,35

гидроксид калия или натрия, в пересчете на OH- 2,4 - 24,0

борогидрид калия или натрия, в пересчете на BH- 0,25 - 0,45

этилендиамин 100%-ный 5 - 15

виннокислый калий - натрий 30 - 35 и стабилизатор 0,1 - 0,3. При этом дополнительное введение в раствор 0,5 - 5,0 г/л аминоуксусной кислоты и использование в качестве стабилизатора м-нитробензойной кислоты исключают прилипание прессуемой пластмассы к пресс-форме, обеспечивают повышение блеска до 85%. Скорость осаждения никелевого покрытия, содержащего 7% бора, до 9 мкм/ч, микротвердость 500 кГс/мм2 до термообработки и 1200 к Гс/мм2 - после термообработки при 400°С на воздухе. 1 табл.

Состав раствора, г/л

2,5 7,35 6,5 7,35 7,35 7,35 2,4 4,8 12 24 24 24 .

Соль никеля в пересчете

на металл

Гидроксид калия или

натрия в пересчете на ОН

Борогидрид калия или

натрия в пересчете на ВН 0,45 0,25 0,25 0,45 0,45 0,45

Этилендиамин 100%-ный

Виннокисльй калий-натрий

Аминоуксусная кислота

м-Нитробензойная кислота5-Нитробензимидазол

рН раствора Температура,°С Плотность загрузки, дм2 /л

Скорость осаждения,

мкм/ч

Микротвердость покрытий

кгс/мм2

до термообработки после термообработки , Содержание бора в покрытии, % Блеск покрытий, %

0,1 0,3 0,1 0,2

-0,03 0,03

Режим процесса

13-14 13-14 13-14 13-14 13-14 13-14 70 75 70 70 70 70

222222 Характеристики

966966

500 500 500 500 500 500 1200 1200 1200 1200 1200 1200

7 85

7 75

7 85

7 85

7 71

7 75

Адгезия покрытия к пласт- Низ- массе кая Нет

2,5 7,35 6,5 7,35 7,35 7,35 2,4 4,8 12 24 24 24 .

7 5

7 85

7 85

7 71

7 75

Нет Нет

Имеется

Авторы

Даты

1989-12-30—Публикация

1988-04-12—Подача