Изобретение относится к металлургии, а именно к сплавам на основе алюминия, используемым для изготовления износостойких деталей, работающих при температурах до 400° С.

Целью изобретения является повышение термической стойкости.

Поставленная цель достигается тем, что сплав на основе алюминия, содержит олово, свинец, кремний, титан, медь, бор, а также церий, нитриды хрома, железо и висмут при следующем соотношении компонентов, мас.%:

Олово1,0-2,9

Свинец 0,1-1,3

Кремний1,1-6,0

Титан0,03-0,6

Медь4,1-9,0

Бор0,002-0,05

Висмут0,002-0,005

Нитриды хрома0,02-0,32

Железо0,02-0,8

Церий0,1-0,5

АлюминийОстальное

Дополнительное введение нитридов хрома повышает термостойкость, измельчая структуру и повышая износостойкость. При концентрации нитридов хрома до 0,02 мас.% измельчение структуры и повышение износостойкости и термической стойкости

VI со сл

Ј

ю

недостаточны. При увеличении концентрации нитридов хрома более 0,32 мас.% снижаются однородность структуры, стабильность износостойкости, термической стойкости и механических свойств.

Церий оказывает модифицирующее влияние на структуру, улучшает литейные и технологические свойства сплава, повышает фактор формы выделений кремния в структуре и термическую стойкость. Модифицирующее влияние церия и повышение фактора формы выделений кремния в структуре и термической стойкости сплава начинает сказываться с концентрации церия 0,1 мас.%. Верхний предел концентрации церия обусловлен увеличением угара и повышением содержания неметаллических включений в структуре, что снижает механические свойства и термическую стойкость.

Дополнительное введение железа в количество 0,02-0,8 мас.% обеспечивает упрочнение сплава и повышение его твердости и термической стойкости, а также позволяет использовать при выплавке сплава не только чистые металлы, но и ферросплавы. Однако при увеличении содержания железа более 0,8 мас.% укрупняется структура, увеличиваются коэффициент трения и износ при трении при 250-400° С.

Нижние пределы содержания легирующих компонентов повышены до концентраций (кремний 1,1 мас.%, медь 4,1 мас.%), обеспечивающих упрочнение структуры и повышение термостойкости. Верхний предел содержания свинца снижен до 1,3 мас.%, так как при более высоких его концентрациях снижаются термическая стойкость, твердость и износостойкость сплава.

Содержание олова (1,0-2,9 мас.%) соответствует оптимальной концентрации, .а нижние концентрации меди и бора повышены до 4,1 и 0,002 мас.%, что обусловлено низкими характеристиками износостойкости и термической стойкости сплава при меньших концентрациях. При концентрациях бора более 0,05 мас.% снижаются однородность структуры и антифрикционные свойства сплава.

Висмут введен для снижения коэффициента трения и повышения износостойкости, технологических и механических свойств сплавов. При концентрации висмута до 0,002 мас.% снижаются термическая стойкость, износостойкость и механические свойства. При увеличении концентрации висмута более 0,005 мас.% снижаются технологические и прочностные свойства и износостойкость при 250-400° С.

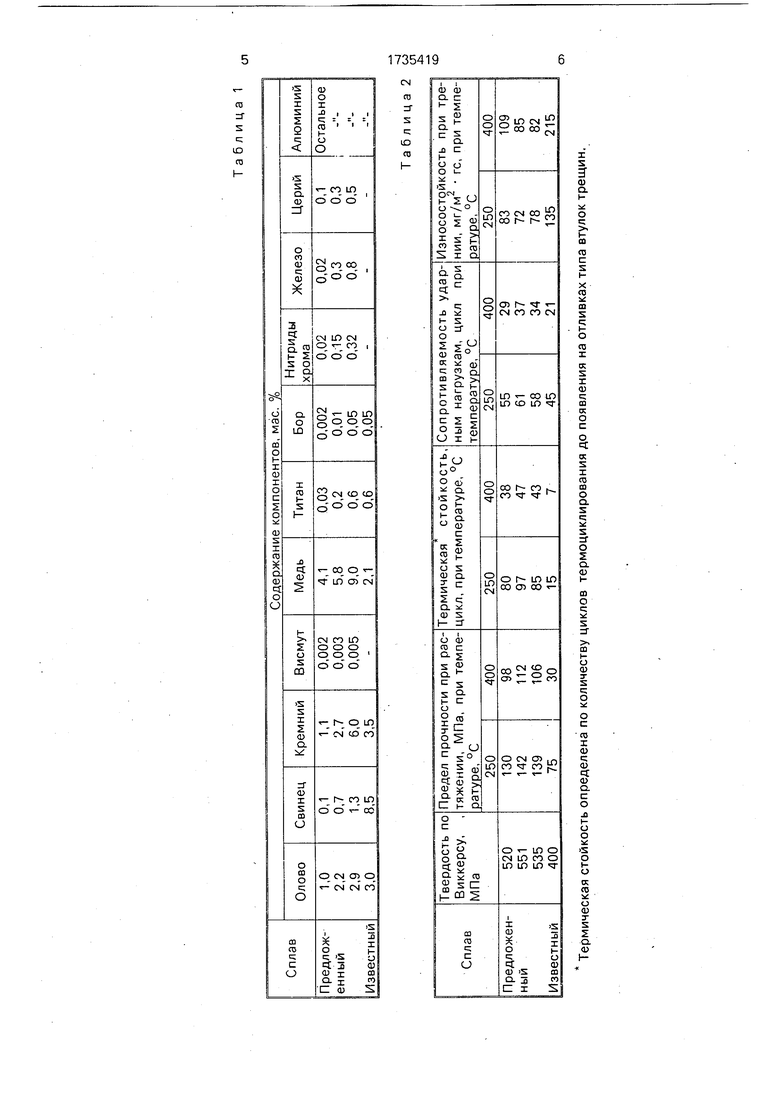

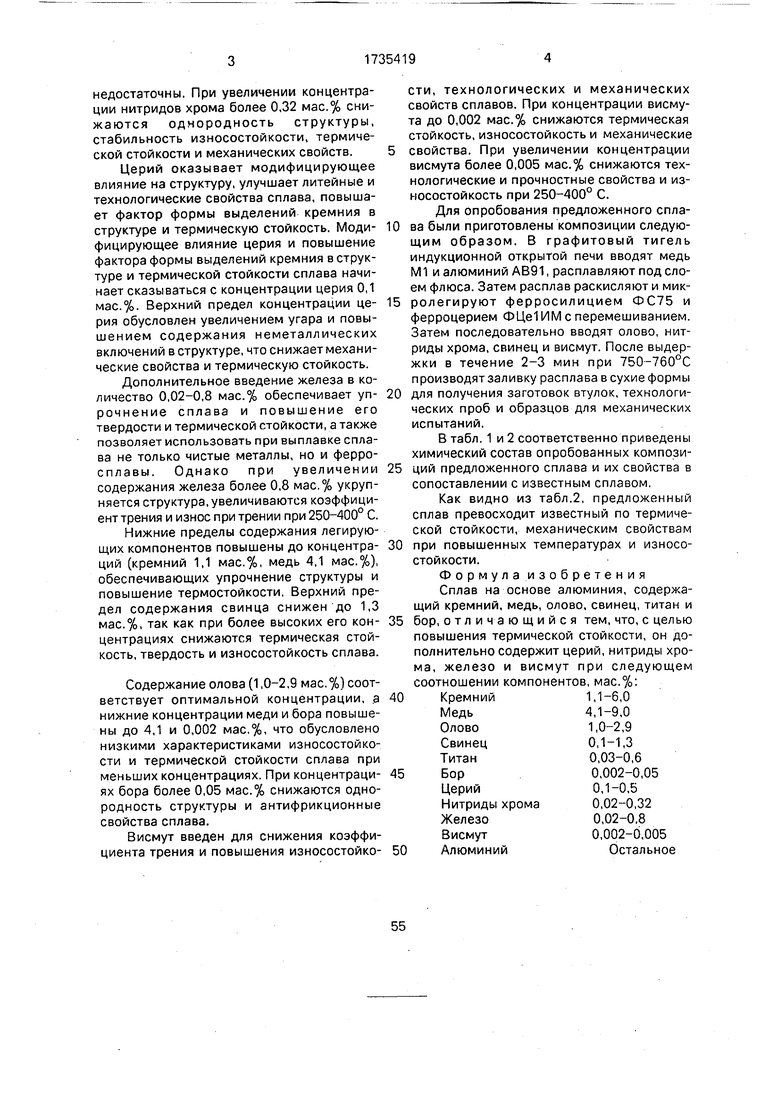

Для опробования предложенного спла- ва были приготовлены композиции следующим образом. В графитовый тигель индукционной открытой печи вводят медь М1 и алюминий АВ91, расплавляют под слоем флюса. Затем расплав раскисляют и мик- ролегируют ферросилицием ФС75 и ферроцерием ФЦе1 ИМ с перемешиванием. Затем последовательно вводят олово, нитриды хрома, свинец и висмут. После выдержки в течение 2-3 мин при 750-760°С производят заливку расплава в сухие формы для получения заготовок втулок, технологических проб и образцов для механических испытаний.

В табл. 1 и 2 соответственно приведены химический состав опробованных компози- ций предложенного сплава и их свойства в сопоставлении с известным сплавом.

Как видно из табл.2, предложенный сплав превосходит известный по термической стойкости, механическим свойствам при повышенных температурах и износостойкости.

Формула изобретения Сплав на основе алюминия, содержащий кремний, медь, олово, свинец, титан и бор, отличающийся тем, что, с целью повышения термической стойкости, он дополнительно содержит церий, нитриды хрома, железо и висмут при следующем соотношении компонентов, мас.%: Кремний1,1-6,0

Медь4,1-9,0

Олово1,0-2,9

Свинец0,1-1,3

Титан0,03-0,6

Бор0,002-0,05

Церий0,1-0,5

Нитриды хрома0,02-0,32

Железо0,02-0,8

Висмут0,002-0,005

АлюминийОстальное

Таблица 2

-j со

СП

.ь ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Антифрикционный сплав на основе алюминия | 1988 |

|

SU1534085A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

Изобретение относится к сплавам на основе алюминия, используемым для изготовления износостойких деталей, работающих при температуре до 400°С. Целью изобретения является повышение термической стойкости, что достигается дополнительным содержанием церия, нитридов хрома, железа и висмута. Сплав на основе алюминия содержит, мас.%: кремний 1,1- 6,0; медь 4,1-9,0; олово 1,0-2,9; свинец 0,1- 1,3; титана 0,03-0,6; бор 0,002-0,05; церий 0,1-0,5; нитриды хрома 0,02-0,32; железо 0,02-0,8; висмут 0,002-0,005; алюминий остальное. Сплав имеет следующие свойства твердость по Виккерсу 520-551 МПа: предел прочности при растяжении при 250 и 400°С соответствен но 130-142 и 98-112 МПа; термическая стойкость при термоциклиро- вании (до появления трещин) при 250 и 400° С соответственно 80-97 и 38-47 циклов; износостойкость при трении при 250 и 400 °С соответственно 72-83 и 85-109 мг/м2 гс. 2 табл. сл с

Термическая стойкость определена по количеству циклов термоциклирования до появления на отливках типа втулок трещин.

| Патент США № 4617172 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-05-23—Публикация

1990-05-03—Подача