тепла to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки серосодержащих железорудных окатышей | 1986 |

|

SU1425233A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| Способ подготовки теплоносителя для обжиговых конвейерных машин | 1988 |

|

SU1544828A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Способ термообработки серосодержащих железорудных окатышей | 1982 |

|

SU1068517A1 |

| Секция сушки обжиговых конвейерных машин | 1988 |

|

SU1564198A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ обжига окатышей на конвейерных машинах | 1989 |

|

SU1664858A1 |

Изобретение относится к подготовке сырья в черной металлургии, а именно к производству окускованного сырья. Цель изобретения - повышение производительности и экономия топлива при обработке серосодержащего сырья. После термической обработки железорудных окатышей в секциях сушки, подогрева и обжига материал поступает в секцию десульфурации, отделенную разделительными стенками 3 от секции охлаждения. В дутьевые камеры 6 через соединительный паропровод 8 от общего паропровода 7 подается пар, который нагревается при прохождении через слой. В этот высокотемпературный поток пара через топливоподающие устройства 4 вводят высокоскоростные паротопливные струи. Образовавшаяся при этом смесь водяного пара с восстановительными газами проходит через слой в отсасывающие камеры 5 секции десульфурации. Использование этого устройства позволяет за счет исключения периода выдержки окатышей при обжиге и снижения температуры обжига повысить производительность машины на 5-6% и сократить расход топлива. 1 ил.

сушла

W &5

nodotpetопт/ /

-I - -щ--- ш-т-т я-i-г й-Л вг Г г -г-гг- тгт- гГ- г т-

VV I. VI. 1.Г. I

$w/

л

охлаждение

4

Изобретение относится к подготовке сырья в черной металлургии, а именно к производству окускованного сырья.

Цель изобретения - повышение производительности и экономия топлива при обработке серосодержащего сырья.

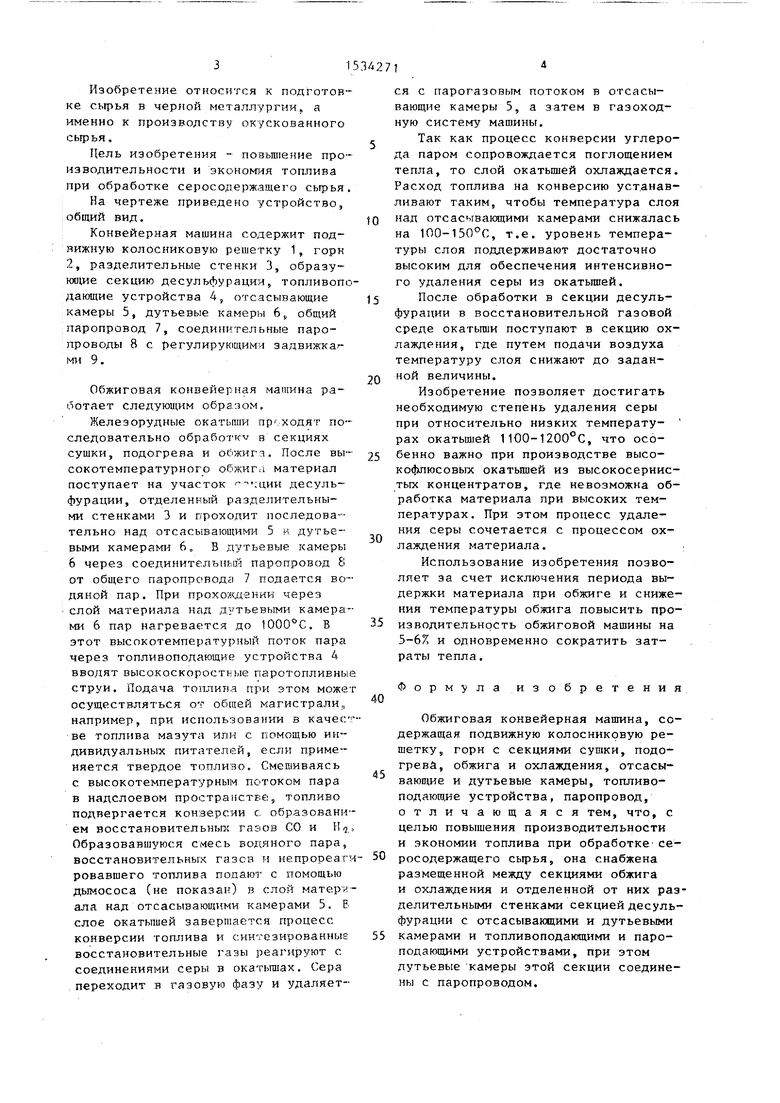

На чертеже приведено устройство, общий вид.

Конвейерная машина содержит подвижную колосниковую решетку 1, горн 2, разделительные стенки 3, образующие секцию десулыЬурации, топливопо дающие устройства 4, отсасывающие камеры 5, дутьевые камеры 6, общий паропровод 7, соединительные паропроводы 8 с регулирующими задвижка - ми 9.

Обжиговая конвейерная машина работает следующим обратом.

Железорудные окатыши пр ходят последовательно o6pa6oTKv в секциях сушки, подогрева и оожигт. После высокотемпературного обжига материал поступает на участок - ции десуль- фурации, отделенный разделительными стенками 3 и проходит последовательно над отсасывающими 5 и дутьевыми камерами 6. В дутьевые камеры 6 через соединитепьный паропровод 8 от общего паропровода 7 подается водяной пар. При прохождении через слой материала над дутьевыми камерами 6 пар нагревается до ЮОО°С. В этот высокотемпературный поток пара через топливоподающие устройства 4 вводят высокоскоростные паротопливные струи. Подача гоплипа при этом может осуществляться от общей магистрали, например, при использовании в качестве топлива мазута или с помощью индивидуальных питателей, если применяется твердое топливо. Смешиваясь с высокотемпературным потоком пара в надслоевом пространстве, топливо подвергается конверсии с образованием восстановительных газов СО и И т.. Образовавшуюся смесь водяного пара, восстановительных газов ч непрооеаги ровавшего топлива подают с помощью дымососа (не показан) в слой материала над отсасывающими камерами 5. В слое окатьпией завершается процесс конверсии топлива и синтезированные восстановительные газы реагируют с соединениями серы в окатышах. Сера переходит в газовую фазу и удаляется с парогазовым потоком в отсасывающие камеры 5, а затем в газоход- ную систему машины.

Так как процесс конверсии углерода паром сопровождается поглощением тепла, то слой окатышей охлаждается. Расход топлива на конверсию устанавливают таким, чтобы температура слоя

над отсасывающими камерами снижалась на 100-150°С, т.е. уровень температуры слоя поддерживают достаточно высоким для обеспечения интенсивного удаления серы из окатышей.

5 После обработки в секции десуль- фурацин в восстановительной газовой среде окатыши поступают в секцию охлаждения, где путем подачи воздуха температуру слоя снижают до эадан0 чой величины.

Изобретение позволяет достигать необходимую степень удаления серы при относительно низких температурах окатышей 1100-1200°С, что осо5 бенно важно при производстве высокофлюсовых окатышей из высокосернис- тьгх концентратов, где невозможна обработка материала при высоких температурах. При этом процесс удаления серы сочетается с процессом охлаждения материала.

Использование изобретения позволяет за счет исключения периода выдержки материала при обжиге и снижения температуры обжига повысить про5 иэводительность обжиговой машины на 5-6% и одновременно сократить затраты тепла.

0

40

Формула изобретения

Обжиговая конвейерная машина, содержащая подвижную колосниковую решетку, горн с секциями сушки, подогрева, обжига и охлаждения, отсасы- вакщие и дутьевые камеры, топливоподающие устройства, паропровод, отличающаяся тем, что, с целью повышения производительности и экономии топлива при обработке серосодержащего сырья, она снабжена размещенной между секциями обжига и охлаждения и отделенной от них разделительными стенками секцией десуль- фурации с отсасывающими и дутьевыми

камерами и топливоподающими и паро- подающими устройствами, при этом дутьевые камеры этой секции соединены с паропроводом.

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-01-07—Публикация

1988-02-15—Подача