Изобретение относится к области производства железорудного сырья в черной металлургии, а именно к производству окускованных материалов посредством их упрочняющего обжига

Цель изобретения - улучшение качества продукции и снижение топливо- энергетических затрат

Равномерность тепловой обработки слоя, а следовательно, производительность обжиговых машин и качество готовой продукции, в основном определяется подготовкой теплоносителя в горнах конвейерных машин. В свою очередь, равномерность теплообработки в основном зависит от условий и параметров формирования теплоносителя в горне, равномерности и уровня в нем теплового потенциала, раздачи теплоносителя по площади горна. При сжигании топлива в горне создание равномерного теплового поля требует устранения (ослабление влияния) горящего факела на поверхность слоя, регулирования формы факела, улучшения перемешивания высокотемпературного ядра факела с вторичным воздухом разбавления . ,

Способ перемешивания высокотемпературного теплоносителя с рециркуляционным газом во встречных струях осуществляется при практически одинаковом давлении обеих струй и замене жесткой струи на рассредоточенный пакет отдельных струй, что обусловило повышение равномерности перемешивания газопотоков в 3-4 раза.

Перемешивание газопотоков so встречных струях обеспечивают подачей высокотемпературного теплоносителя в горн сверху через его свод, а более низкотемпературного - снизу в основание горна через дутьевую камеру, расположенную в пакете вакуумных камер., При этом рециркуляционный газ подают навстречу коллекторномуо Подаваемый через дутьевую камеру газопоток проходит через слой, отдает часть своего тепла на испарение влаги и поступает в горн„ На выходе из высушиваемого слоя, верхний горизонт которого представляет собой естественную решетку с живым сечением 0,28- 0,32, газопоток разделяется на отдельные расредоточенные струи и становится вялым Верхний газопоток на вы ходе из переточного коллектора по своим параметрам близок к нижнему. Перемешивание таких потоков достаточно эффективно, в горне формируется равномерное по ширине температур- ное поле с постепенным приращением температурного потенциала по длине горна, что обеспечивает возможность повышения среднего температурного потенциала в горне, постепенную подготовку верхнего горизонта к восприятию высоких температур и устранение процессов образования в куске микро- и макротрещин.

Давление рециркуляционного газа на выходе из слоя устанавливают не более 4,0 кг/см„ Тем самым обеспечивается перемешивание во встречных струях газопотоков с близкими характеристиками и получение достаточно равномерного теплоносителя на второй ступени сушки окатышей. При давлении газа на выходе из слоя, превышающем величину 4 кг/м , происходит запирание верхнего потока газа и понижение равномерности температурного поля в горне

Дутьевую камеру в пакете вакуумных размещают в передней (по ходу материала) группе при необходимости мак симального понижения температур в начале горна, в средней группе для повышения температурного потенциала в целом по горну, либо в завершающей

Q 5 0 5 о

Q 5 0

r

5

группе для постановки на пути высокотемпературного теплоносителя сминающей газовой завесн0

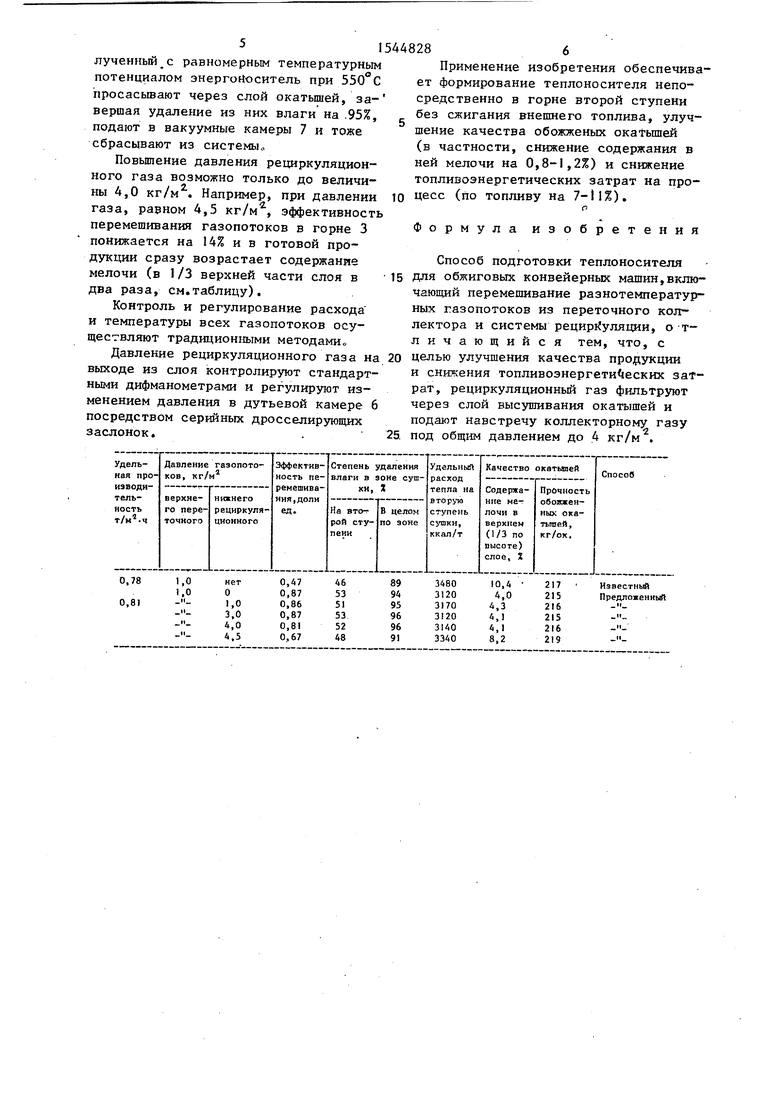

На чертеже приведена схема, реализующая способ, с установкой дутьевой камеры в пакете перед вакуумными.

Схема включает в себя дутьевые камеры 1, первую ступень 2 горна,вторую ступень 3 горна, переточный коллектор 4, выходной участок 5, дутьевую 6° и вакуумную 7 камеры.

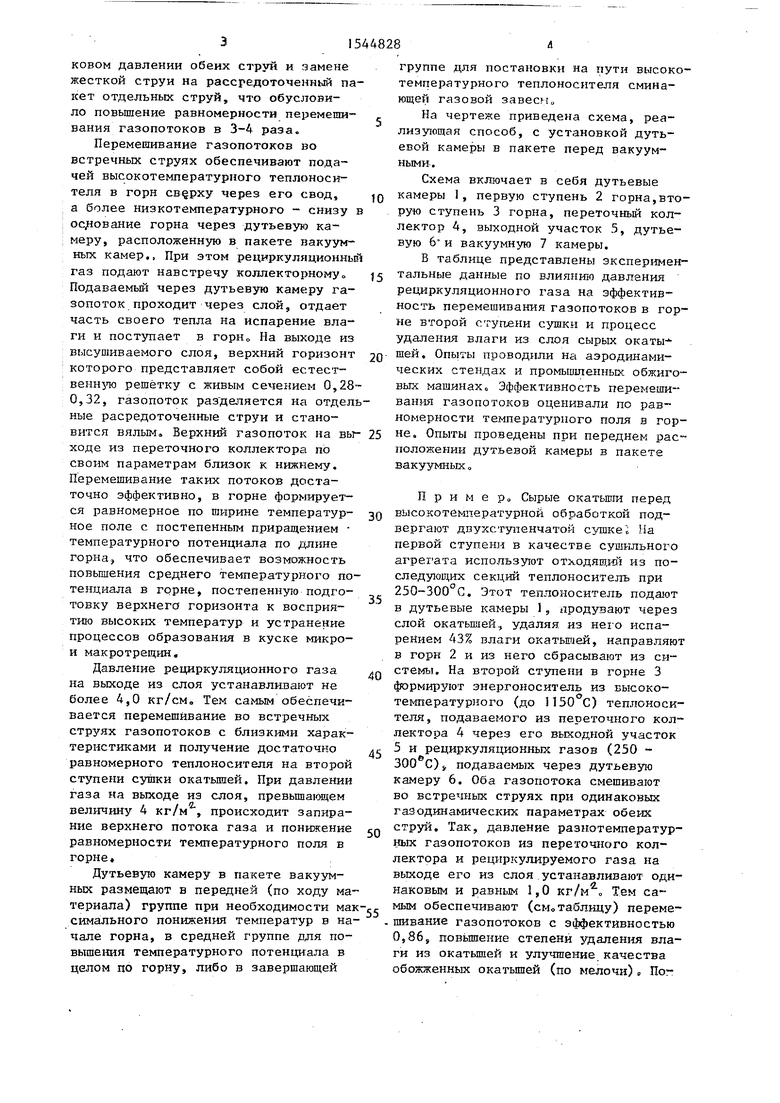

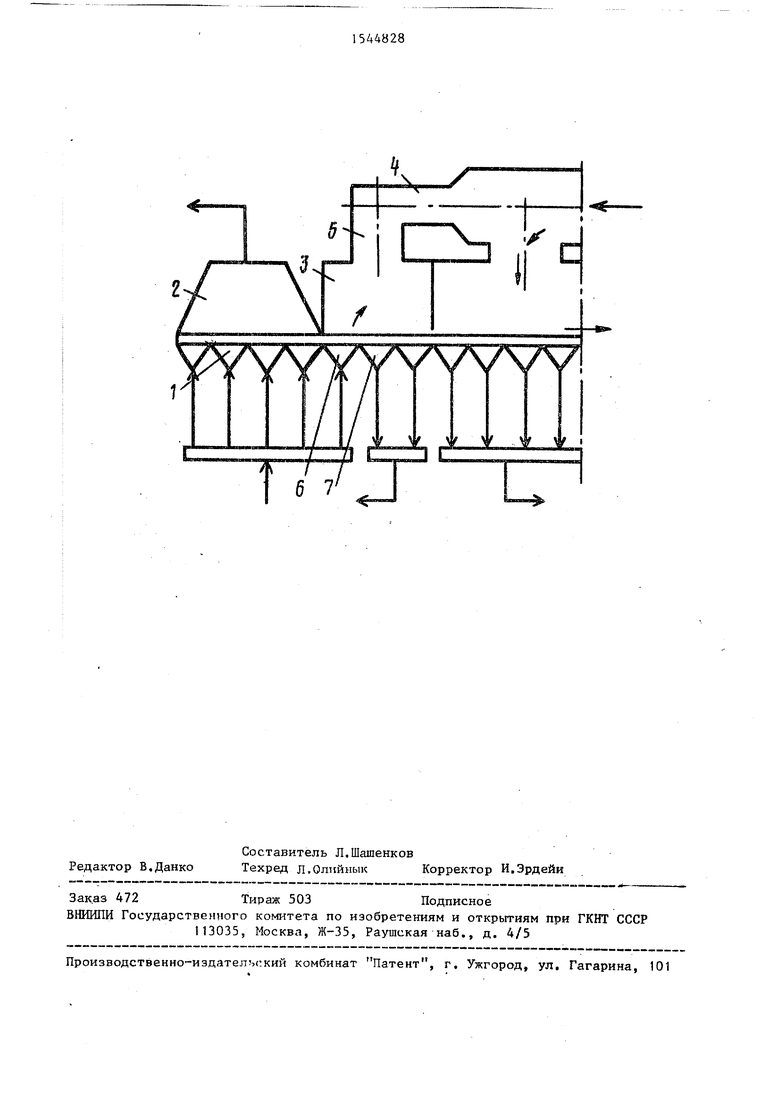

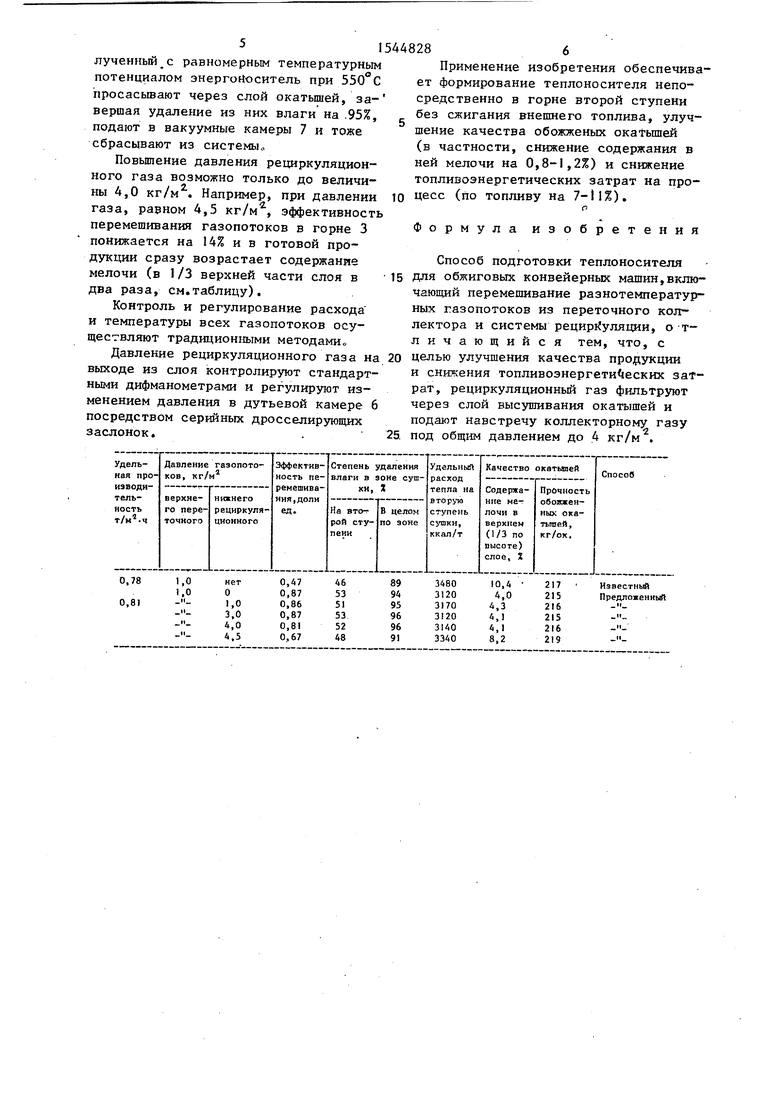

В таблице представлены экспериментальные данные по влиянию давления рециркуляционного газа на эффективность перемешивания газопотоков в горне второй ступени сушки и процесс удаления влаги из слоя сырых окаты- - шей. Опыты проводили на аэродинамических стендах и промышленных обжиговых машинах. Эффективность перемешивания газопотоков оценивали по равномерности температурного поля в горне. Опыты проведены при переднем расположении дутьевой камеры в пакете вакуумных ,,

Пример Сырые окатыши перед высокотемпературной обработкой подвергают двухступенчатой сушке; На первой ступени в качестве сушильного агрегата используют отходящий из последующих секций теплоноситель при 250 300°С. Этот теплоноситель подают в дутьевые камеры 1, продувают через слой окатышей, удаляя из него испарением 43% влаги окатышей, направляют в горк 2 и из него сбрасывают из системы. На второй ступени в горне 3 формируют энергоноситель из высокотемпературного (до ИЗО С) теплоносителя, подаваемого из переточного коллектора 4 через его выходной участок 5 и рециркуляционных газов (250 - 300 С)s подаваемых через дутьевую камеру 6. Оба газопотока смешивают во встречных струях при одинаковых газодинамических параметрах обеих струй. Так, давление разиотемператур- ных газопотоков из переточного коллектора и рециркулируемого газа на выходе его из слоя устанавливают одинаковым и равным 1,0 кг/м „ Тем самым обеспечивают (см таблицу) перемешивание газопотоков с эффективностью 0,86, повышение степени удаления влаги из окатышей и улучшение качества обожженных окатышей (по мелочи). Пог

лученныи с равномерным температурным потенциалом энергоноситель при 550°С просасывают через слой окатышей, за- вершая удаление из них влаги на 95%, подают в вакуумные камеры 7 и тоже сбрасывают из системы,,

Повышение давления рециркуляционного газа возможно только до величины 4,0 кг/м . Например, при давлении газа, равном 4,5 кг/м4, эффективность перемешивания газопотоков в горне 3 понижается на 14% и в готовой продукции сразу возрастает содержание мелочи (в 1/3 верхней части слоя в два раза, см.таблицу).

Контроль и регулирование расхода и температуры всех газопотоков осуществляют традиционными методами

Применение изобретения обеспечивает формирование теплоносителя непосредственно в горне второй ступени без сжигания внешнего топлива, улучшение качества обожженых окатышей (в частности, снижение содержания в ней мелочи на 0,8-1,2%) и снижение топливоэнергетических затрат на процесс (по топливу на 7-11%).

10

Формула изобретения

Способ подготовки теплоносителя 15 для обжиговых конвейерных машин,включающий перемешивание разнотемператур- ных газопотоков из переточного коллектора и системы рециркуляции, о т- личающийся тем, что, с Давление рециркуляционного газа на 20 целью улучшения качества продукции выходе из слоя контролируют стандарт- и снижения топливоэнергетических зат- ными дифманометрами и регулируют из- рат, рециркуляционный газ фильтруют менением давления в дутьевой камере 6 через слой высушивания окатышей и посредством серийных дросселирующих подают навстречу коллекторному газу заслонок.. 25 под общим давлением до 4 кг/м .

448286

Применение изобретения обеспечивает формирование теплоносителя непосредственно в горне второй ступени без сжигания внешнего топлива, улучшение качества обожженых окатышей (в частности, снижение содержания в ней мелочи на 0,8-1,2%) и снижение топливоэнергетических затрат на процесс (по топливу на 7-11%).

10

Формула изобретения

2

Ч

d

| название | год | авторы | номер документа |

|---|---|---|---|

| Секция сушки обжиговых конвейерных машин | 1988 |

|

SU1564198A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ термообработки железорудных окатышей | 1987 |

|

SU1481261A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1989 |

|

SU1696527A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Способ управления термообработкой окатышей на конвейерных машинах | 1989 |

|

SU1673612A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству окускованных материалов посредством их упрочняющего обжига. Цель изобретения - улучшение качества продукции и снижение топливоэнергетических затрат. При обжиге окатышей на конвейерных машинах перемешивание газопотоков осуществляют во встречных струях путем подачи высокотемпературного коллекторного газа в горн сверху через его свод, а более низкотемпературного рециркуляционного снизу в основание горна через дутьевую камеру, при этом рециркуляционный газ фильтруют через слой окатышей и подают навстречу коллекторному газу под общим давлением до 4 кг/м2. Благодаря этому значительно повышается равномерность перемешивания газопотоков. 1 ил., 1 табл.

| Сталь, 1980, № 3, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-23—Публикация

1988-01-13—Подача