Изобретение относится к литейному производству, в частности к технологии получения отливок из алюминиевых сплавов в металлических формах.

Цель изобретения - повышение физико- механических свойств поверхностных слоев отливок и металлических форм.

Указанная цель достигается тем, что в способе получения отливок из алюминиевых сплавов в металлических формах, включающем нанесение на поверхность металлической формы покрытия из термореактивного вещества, заливку алюминиевого сплава и извлечение отливки, заливку алюминиевого сплава осуществляют .при 690-900°С, а в качестве термореактивного вещества используют карба ми дно-фор мал ьдегидные смолы.

Пример. Получение отливок из алюминиевых сплавов в металлических формах осуществляют следующим образом.

На подогретую поверхность металлической формы перед заполнением ее жидким расплавом пульверизатором наносят карба- мидно-формальдегидную смолу, например смолу УКС, после чего заливается алюминиевый расплав с температурой 690-900°С.

Сущность процесса заключается в диффузионном насыщении поверхностных слоев отливки и металлической формы азотом. Образующийся углерод остается на форме, выполняя функции защитного покрытия.

При 480-600°С содержащийся в смоле карбамид разлагается по реакции: CO(NH2)2- CO+2N + 2H2 и 2СО- С+СО2.

Атомарный азот и углерод дифундируют в поверхностные слои металла и образуют нитриды и карбиды, повышая тем самым твердость, износостойкость и теплостойкость поверхностных слоев.

Самостоятельное выделение нитрида алюминия AtN возможно только при содержании в сплавах значительного количества алюминия.

Образовавшийся на поверхности алюминиевых отливок придает последним повышенную жаропрочность.

Выделение азота при разложении кар- бамидных смол не оказывает отрицательного воздействия на отливки из цветных сплавов с точки зрения образования пористости в отличие от стального литья, при котором образуется ситовидная пористость.

(Л

ел

00

J

СЭ

о

Јь

В то же время в процессе температурного воздействия расплава на металлические формы, на ее поверхности протекает процесс карбонитрации с образованием диффузионных слоев толщиной до 0,01 -

0,02 мм, что обеспечивает повышение стойкости форм в 3 и более раз.

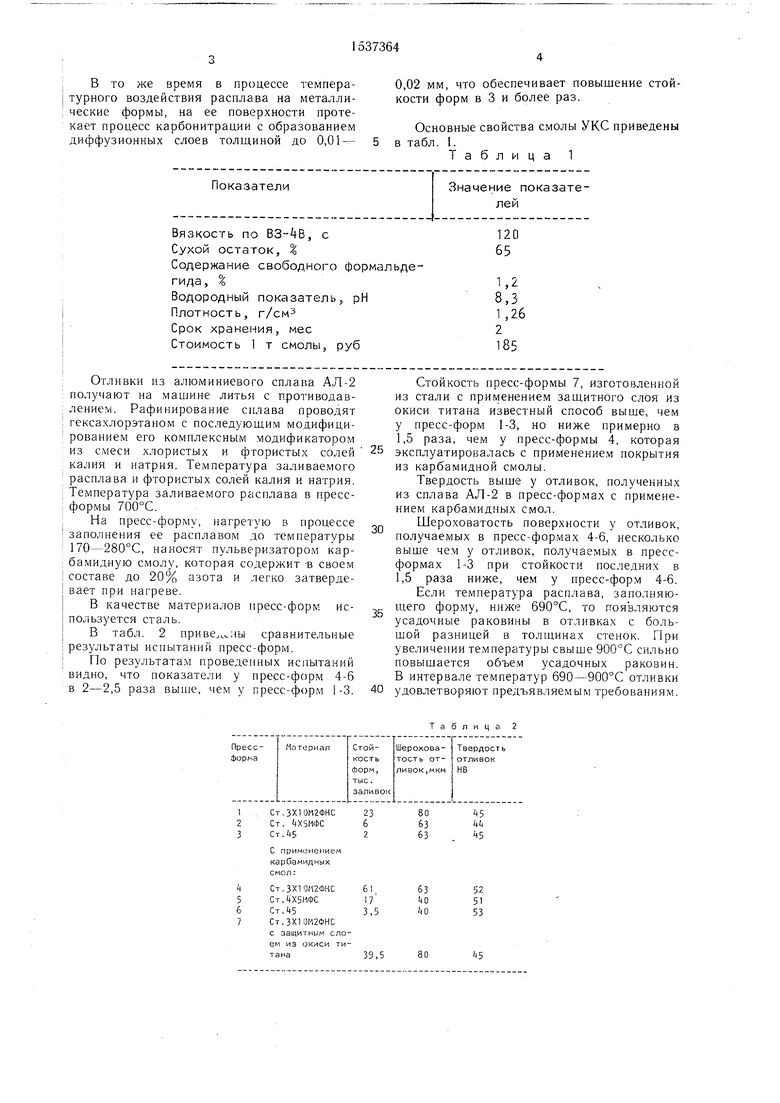

Основные свойства смолы УКС приведены

в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ обработки алюминиевых сплавов | 1981 |

|

SU1014949A1 |

| Смесь для изготовления литейных стержней | 1984 |

|

SU1252014A1 |

| Способ модифицирования и легирования отливок при литье по газифицируемым моделям | 2017 |

|

RU2675675C1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Способ получения отливок из алюминиевых сплавов | 1987 |

|

SU1556812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления моделей и стержней из термореактивных и термопластичных смесей | 1983 |

|

SU1163964A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2576289C1 |

Изобретение относится к литейному производству, в частности к технологии получения отливок из алюминиевых сплавов в металлических формах. Цель - повышение физикомеханических свойств поверхностных слоев отливок и металлических форм. В способе, включающем нанесение на поверхность форм покрытия из термореактивного вещества, заливку алюминиевого сплава и извлечение отливки, заливку алюминиевого сплава осущесвтляют при температуре 690...900°С, а в качестве термореактивного вещества используют карбамидноформальдегидную смолу, например УКС. Реализация изобретения также повышает стойкость металлической оснастки.

Показатели

Вязкость по ВЗ-4В, с Сухой остаток, % Содержание свободного формальдегида , %

Водородный показатель, рН Плотность, г/см3 Срок хранения, мес Стоимость 1 т смолы, руб

Отливки из алюминиевого сплава АЛ-2 получают на машине литья с противодавлением. Рафинирование сплава проводят гексахлорэтаном с последующим модифицированием его комплексным модификатором из смеси хлористых и фтористых солей калия и натрия. Температура заливаемого расплава и фтористых солей калия и натрия. Температура заливаемого расплава в пресс- формы 700°С.

На пресс-форму, нагретую в процессе заполнения ее расплавом до температуры 170-280°С, наносят пульверизатором кар- бамидную смолу, которая содержит -в своем составе до 20% азота и легко затвердевает при нагреве.

В качестве материалов пресс-форм используется сталь.

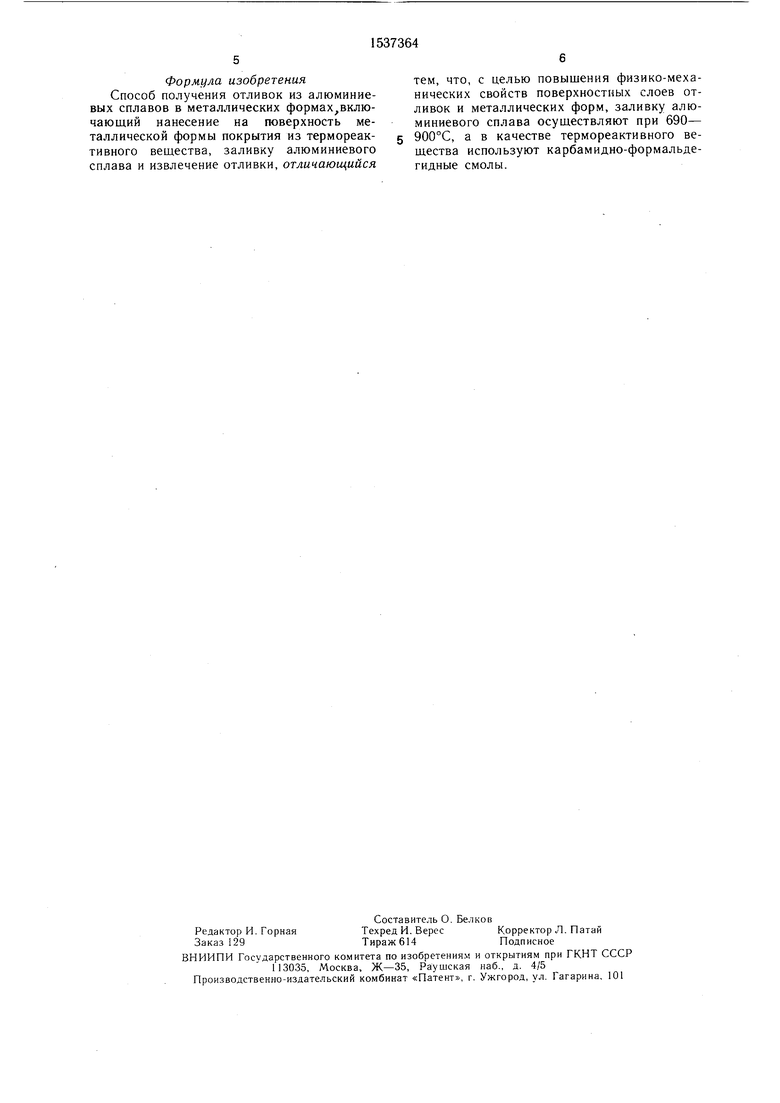

В табл. 2 приветны сравнительные результаты испытаний пресс-форм.

По результатам проведенных испытаний видно, что показатели у пресс-форм 4-6 в 2-2,5 раза выше, чем у пресс-форм 1-3.

Значение показателей

120 65

1,2 8,3 1,26

г

185

5

0

5

0

Стойкость пресс-формы 7, изготовленной из стали с применением защитного слоя из окиси титана известный способ выше, чем у пресс-форм 1-3, но ниже примерно в 1,5 раза, чем у пресс-формы 4, которая эксплуатировалась с применением покрытия из карбамидной смолы.

Твердость выше у отливок, полученных из сплава АЛ-2 в пресс-формах с применением карбамидных смол.

Шероховатость поверхности у отливок, получаемых в пресс-формах 4-6, несколько выше чем у отливок, получаемых в пресс- формах 1-3 при стойкости последних в 1,5 раза ниже, чем у пресс-форм 4-6.

Если температура расплава, заполняющего форму, ниже 690°С, то появляются усадочные раковины в отливках с большой разницей в толщинах стенок. При увеличении температуры свыше 900°С сильно повышается объем усадочных раковин. В интервале температур 690-900°С отливки удовлетворяют предъявляемым требованиям.

Т а

Л И Ц 3

52 5 53

1537364

56

Формула изобретениятем, что, с целью повышения физико-мехаСпособ получения отливок из алюминие-нических свойств поверхностных слоев отвых сплавов в металлических формах,вклю-ливок и металлических форм, заливку алючающий нанесение на поверхность ме-миниевого сплава осуществляют при 690-

таллической формы покрытия из термореак-5 900°С, а в качестве термореактивного ветивного вещества, заливку алюминиевогощества используют карбамидно-формальдесплава и извлечение отливки, отличающийсягидные смолы.

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-01-23—Публикация

1986-03-03—Подача