Од 00

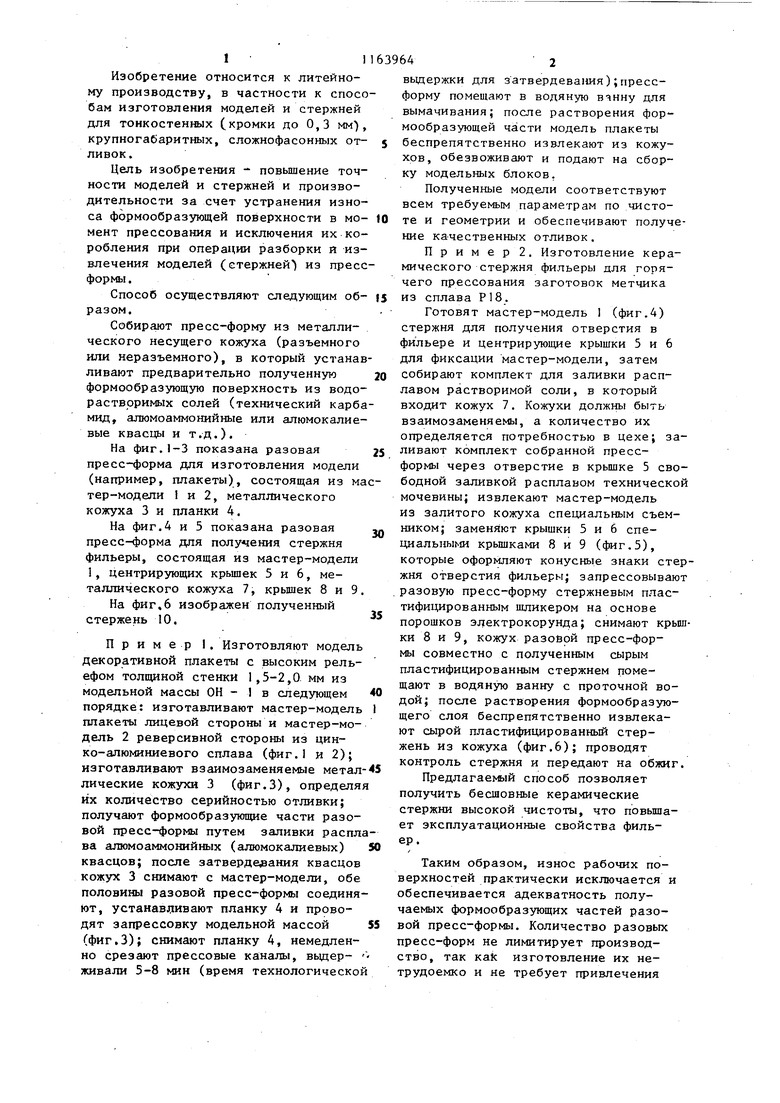

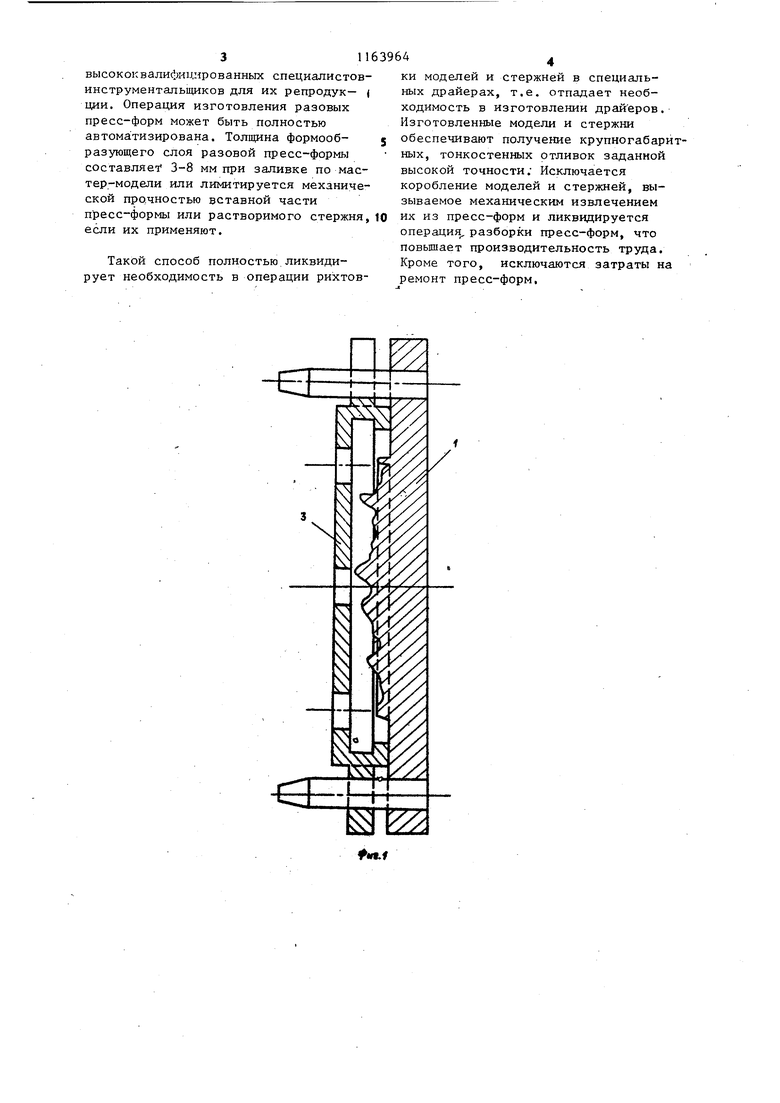

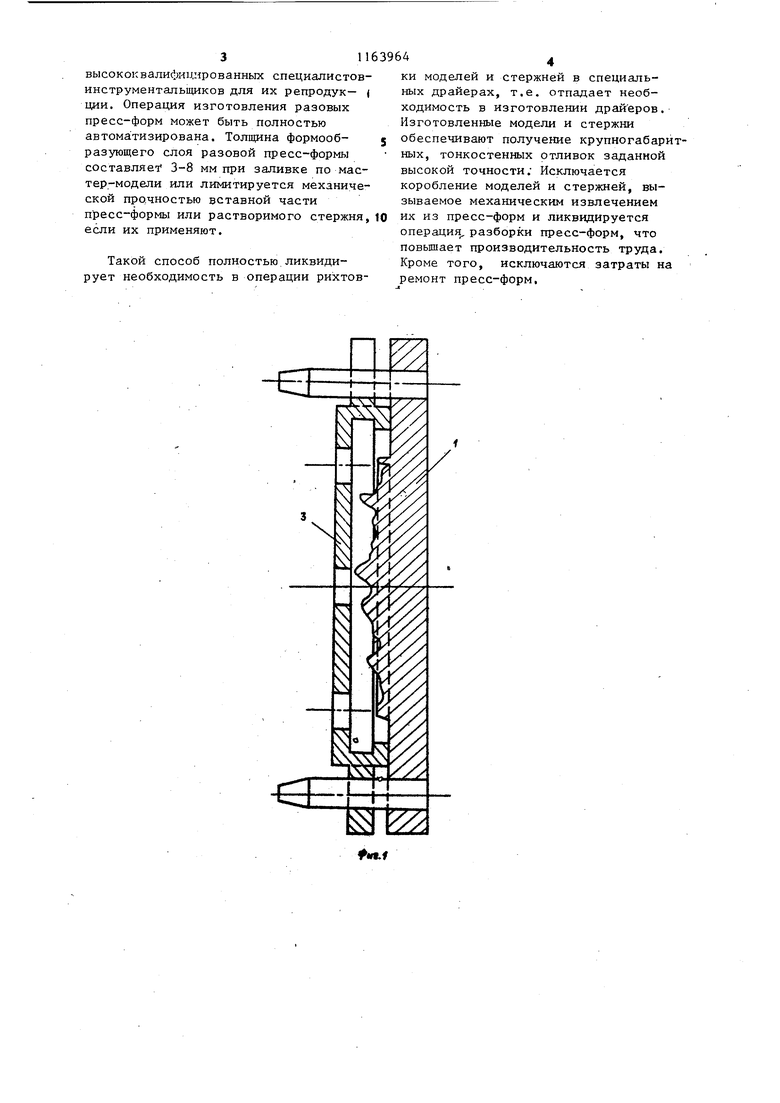

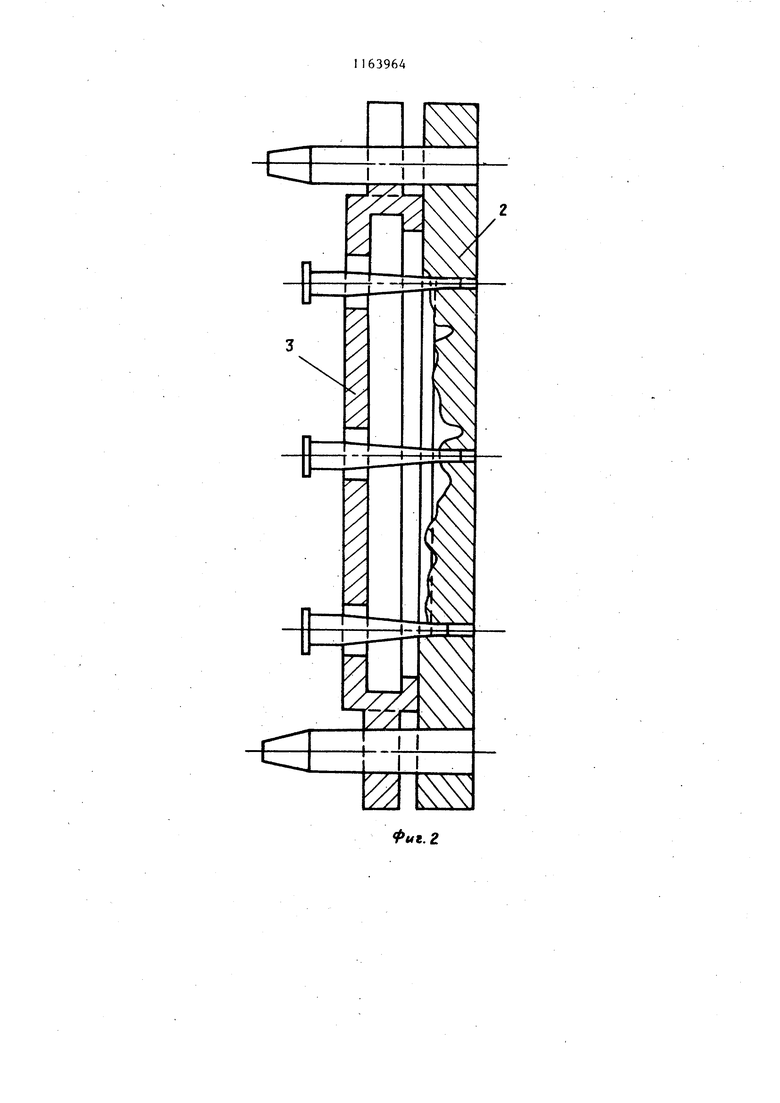

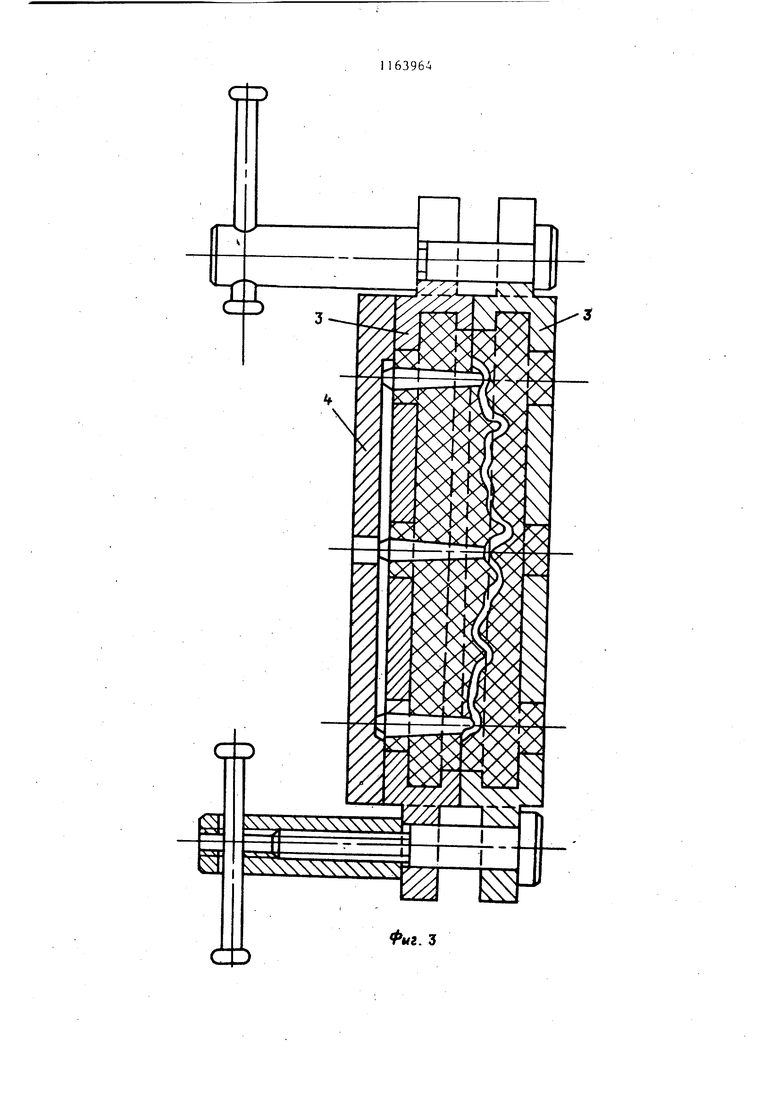

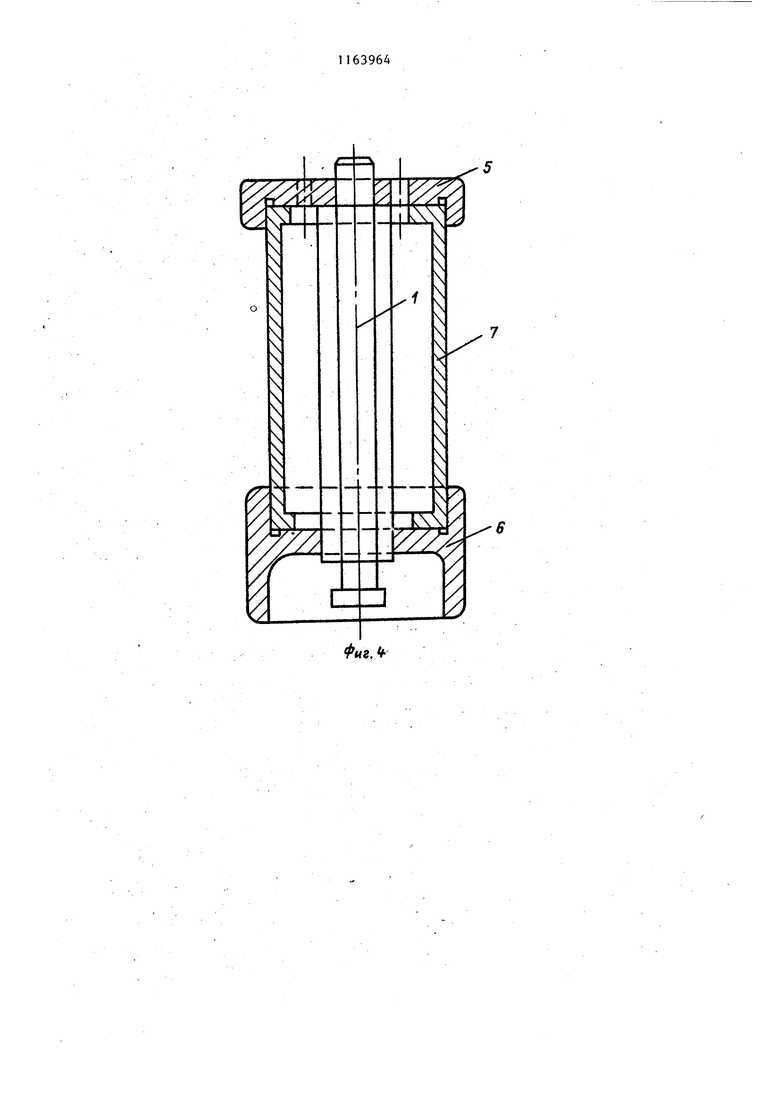

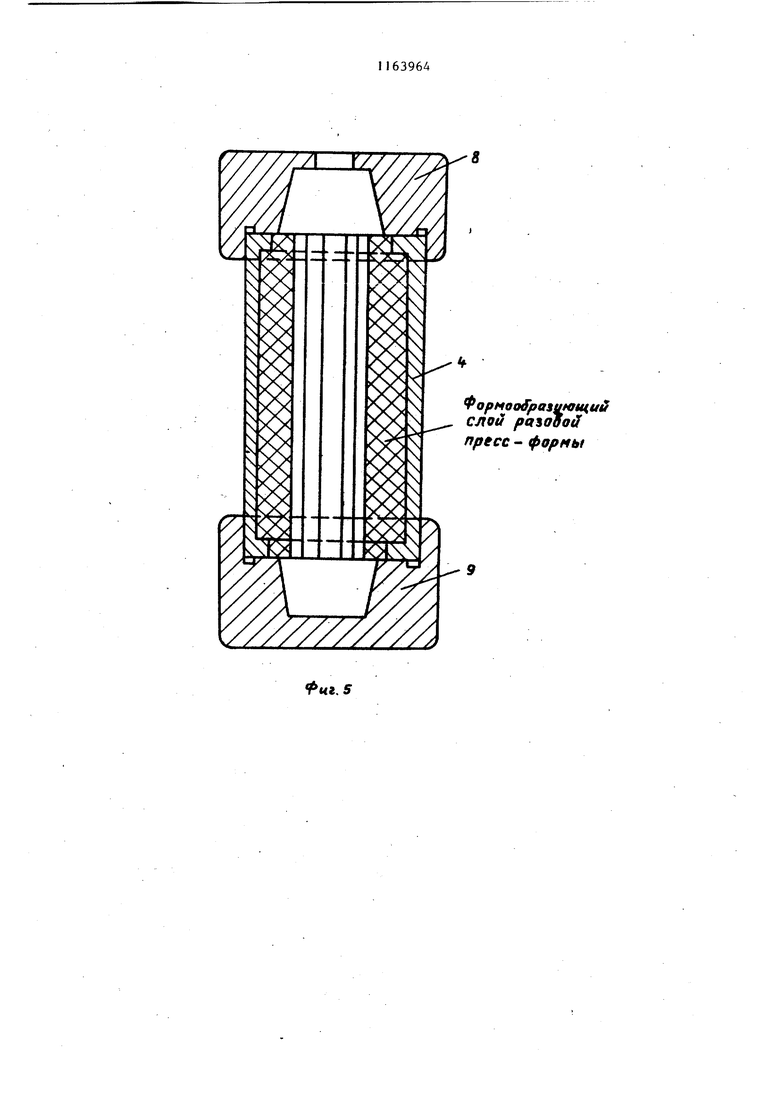

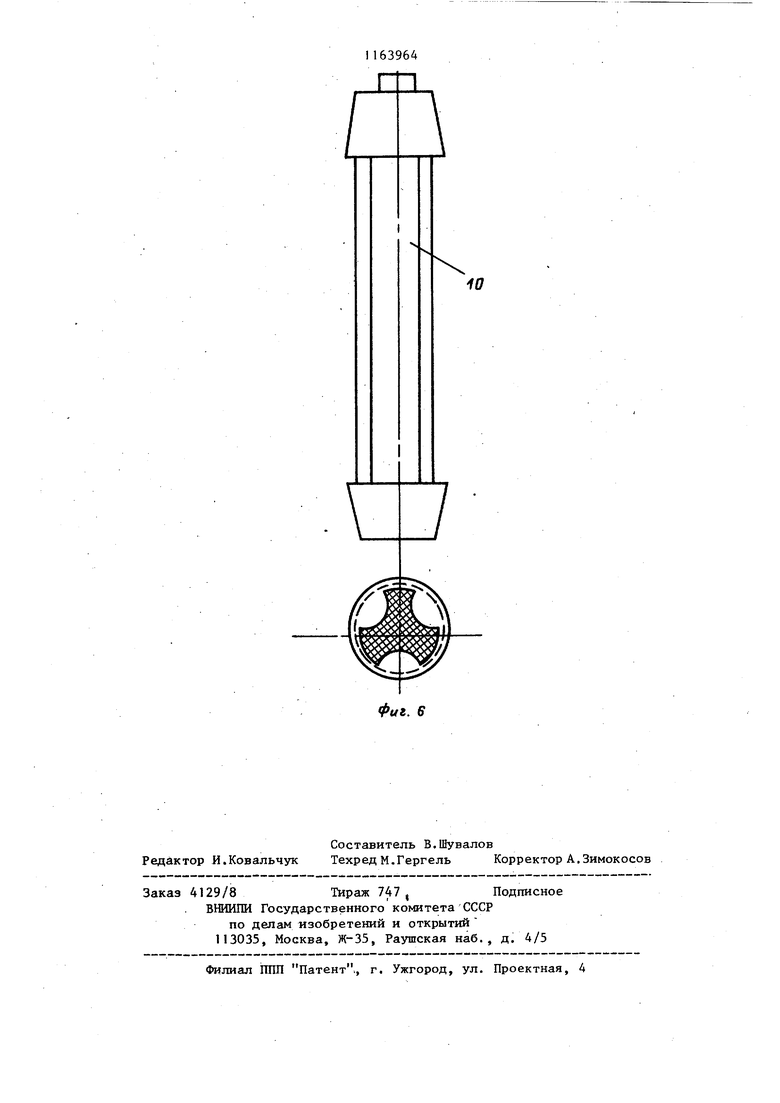

СО Изобретение относится к литейному производству, в частности к спосо бам изготовления моделей и стержней для тонкостени 1х (кромки до 0,3 мм), крупногабаритных, сложнофасонных отливок. Цель изобретения - повышение точности моделей и стержней и производительности за счет устранения износа формообразующей поверхности в момент прессования и исключения их коробления при операции разборки и извлечения моделей (стержней ) из пресс формы. Способ осуществляют следующим образом. Собирают пресс-форму из металлического несущего кожуха (разъемного или неразъемного), в который устанав ливают предварительно полученную формообразующую поверхность из водорастворимых солей (технический карба мид, алюмоаммонийные или алюмокалиевые квасцы и т.д,). На фиг.1-3 показана разовая пресс-форма для изготовления модели (например, планеты), состоящая из ма тер-модели I и 2, металлического кожуха 3 и планки 4. На фиг.4 и 5 показана разовая пресс-форма для получения стержня фильеры, состоящая из мастер-модели 1, центрирующих крышек 5 и 6, металлического кожуха 7, крышек 8 и 9, На фиг,6 изображен полученный стержень 10, Пример I. Изготовляют модель декоративной планеты с высоким рельефом толщиной стенки 1,5-2,0. мм из модельной массы ОН - 1 в следующем порядке: изготавливают мастер-модель плакеты лицевой стороны и мастер-модель 2 реверсивной стороны из цинко-алюминиевого сплава (фиг.1 и 2); изготавливают взаимозаменяемые метал лические кожухи 3 (фиг.З), определя их ноличество серийностью отливки; получают формообразующие части разовой пресс-формы путем заливки распл ва алюмоаммонийных (алюмокалиевых) квасцов; после затвердевания квасцов кожух 3 снимают с мастер-модели, обе половины разовой пресс-формы соединя ют, устанавливают планку 4 и проводят запрессовку модельной массой (фиг.З); снимают планку 4, немедленно срезают прессовые каналы, выдерживали 5-8 мин (время технологическо выдержки для затвердевания);прессформу помещают в водяную вчнну для вымачивания; после растворения формообразующей части модель плакеты беспрепятственно извлекают из кожухов, обезвоживают и подают на сборку модельных блоков. Полученные модели соответствуют всем требуемым параметрам по чистоте и геометрии и обеспечивают получение качественных отливок. Пример 2. Изготовление керамического стержня фильеры яля горячего прессования заготовок метчика из сплава Р18. Готовят мастер-модель I (фиг.4) стержня для получения отверстия в фильере и центрирующие крышки 5 и 6 для фиксации мастер-модели, затем собирают комплект для заливки расплавом растворимой соли, в который входит кожух 7. Кожухи должны быть взаимозаменяемы, а количество их определяется потребностью в цехе; заливают комплект собранной прессформы через отверстие в крышке 5 свободной заливкой расплавом технической мочевины; извлекают мастер-модель из залитого кожуха специальным съемником; заменяют крышки 5 и 6 специальными крьш1ками 8 и 9 (фиг.З), которые оформляют конусные знаки стержня отверстия фильеры; запрессовывают разовую пресс-форму стержневым пластифицированным шликером на основе порошков злектрокорунда; снимают крьш:ки 8 и 9, кожух разовой пресс-формы совместно с полученным сырым пластифицированным стержнем помещают в водяную ванну с проточной водой; после растворения формообразующего слоя беспрепятственно извлекают сырой пластифицированньй стержень из кожуха (фиг.6); проводят контроль стержня и передают на обжиг. Предлагаемый способ позволяет получить бесшовные керамические стержни высокой чистоты, что повышает эксплуатационные свойства фильер. Таким образом, износ рабочих поверхностей практически исключается и обеспечивается адекватность получаемых формообразующих частей разовой пресс-формы. Количество разовых пресс-форм не лимитирует производство, так Kak изготовление их нетрудоемко и не требует привлечения

высококвалифицированных специалистовинструментальщиков для их репродук- ( ции. Операция изготовления разовых пресс-форм может быть полностью автома:тизирована. Толщина формообразующего слоя разовой пресс-формы составляет 3-8 мм при заливке по мастер-модели или лимитируется механической прр.чностью вставной части пресс-формы или растворимого стержня, если их применяют.

Такой способ полностью ликвидирует необходимость в операции рихтовки моделей и стержней в специальных драйерах, т.е. отпадает необходимость в изготовлении драйеров. Изготовленные модели и стержни обеспечивают получение крупногабариных, тонкостенных отливок заданной высокой точности; Исключается коробление моделей и стержней, вызываемое механическим извлечением их из пресс-форм и ликвидируется операция разборки пресс-форм, что повышает производительность труда. Кроме того, исключаются затраты на ремонт пресс-форм,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической формы | 1983 |

|

SU1093385A1 |

| Способ изготовления крупногабаритной восковой модели рабочей лопатки турбины энергоустановки | 2022 |

|

RU2774510C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Способ изготовления кокилей | 1980 |

|

SU910342A1 |

| Способ изготовления вставок прессформ | 1979 |

|

SU780947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ И СТЕРЖНЕЙ ИЗ ТЕРМОРЕАКТИВНЫХ И ТЕРМОШ1АСТИЧИЛХ СМЕСЕЙ для получения тонкостенных крзгпногабаритных и сложнофасонных отливок, включающий прессование смеси в пресс-форме с последукядей технологической выдержкой смеси перед разборкой прессформы, отличающийся тем, что, с целью повьш1ения точности моделей и стержней и производительности труда, предварительно изготавливают из водорастворимой соли формообразующую поверхность, адекватную наружной поверхности модели или стержня,а после технологической выдержки растворяют формообразующую поверхность в воде и извлекают полученную модель или стержень

Фиг.5

| Абрамсон И.Д | |||

| Керамика для авиационных изделий | |||

| М., Оборонгиз., 1963,.с,120 | |||

| Дошкарж И., Габриель Я., Гоушть М.,, Павелика М | |||

| Производство точных отливок | |||

| М., Машиностроение, 1979, с.25 | |||

| Шкленник Я.И., Озеров В,А.Литье по выплавляемым моделям (инженерная монография) | |||

| И.., Машиностроение, 1971, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1985-06-30—Публикация

1983-09-16—Подача