31537465

pa 3 выполнен канал 9 подвода воздуха который при перемещении поршня 4 и втулки 6 может сообщаться с полостью е шпинделя 2 через систему проточек

а,б,ж и радиальных отверстий в, д, и. Из полости е воздух поступает на обдув инструментального конуса шпинделя и оправки инструмента. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Устройство для зажима инструмента | 1988 |

|

SU1579652A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Многоцелевой станок с ЧПУ и автоматической сменой инструмента | 1987 |

|

SU1502245A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Устройство для крепления инструментальной оправки | 1979 |

|

SU870012A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Бобинодержатель | 1979 |

|

SU980608A3 |

Изобретение относится к станкостроению, а именно к устройствам для очистки инструментального конуса шпинделя преимущественно многоцелевых станков с ЧПУ и автоматической сменой инструмента. Целью изобретения является повышение эффективности очистки инструментального конуса шпинделя и снижение расхода воздуха за счет автоматической подачи воздуха в конце разжима - начале зажима инструментальной оправки. Устройство содержит полый шпиндель 2, гидроцилиндр 3 с полым поршнем, втулку 6, жестко связанную посредством пальца 7 с толкателем 8. Толкатель 8 установлен в полости шпинделя 2 между торцами приводного вала 5 и механизма зажима оправки. Втулка 6, толкатель 8 и палец 7 имеют возможность осевого перемещения вследствие взаимодействия втулки 6 с торцом полого поршня 4. В корпусе гидроцилиндра 3 выполнен канал подвода воздуха 9, который при перемещении поршня 4 и втулки 6 может сообщаться с полостью Е шпинделя 2 через систему проточек А, Б, Ж и радиальных отверстий В, Д, И. Из полости Е воздух поступает на обдув инструментального конуса шпинделя и оправки инструмента. 5 ил.

Изобретение относится к станкостроению, в частности к устройствам

ля очистки инструментального конуса пинделя, преимущественно многоцелевых станков с ЧПУ и автоматической сменой инструмента.

Целью изобретения является повышение эффективности очистки инструментального конуса шпинделя и снижение расхода воздуха.

Цель достигается за счет автоматической подачи воздуха в конце разжима - начале зажима инструментальной оправки.

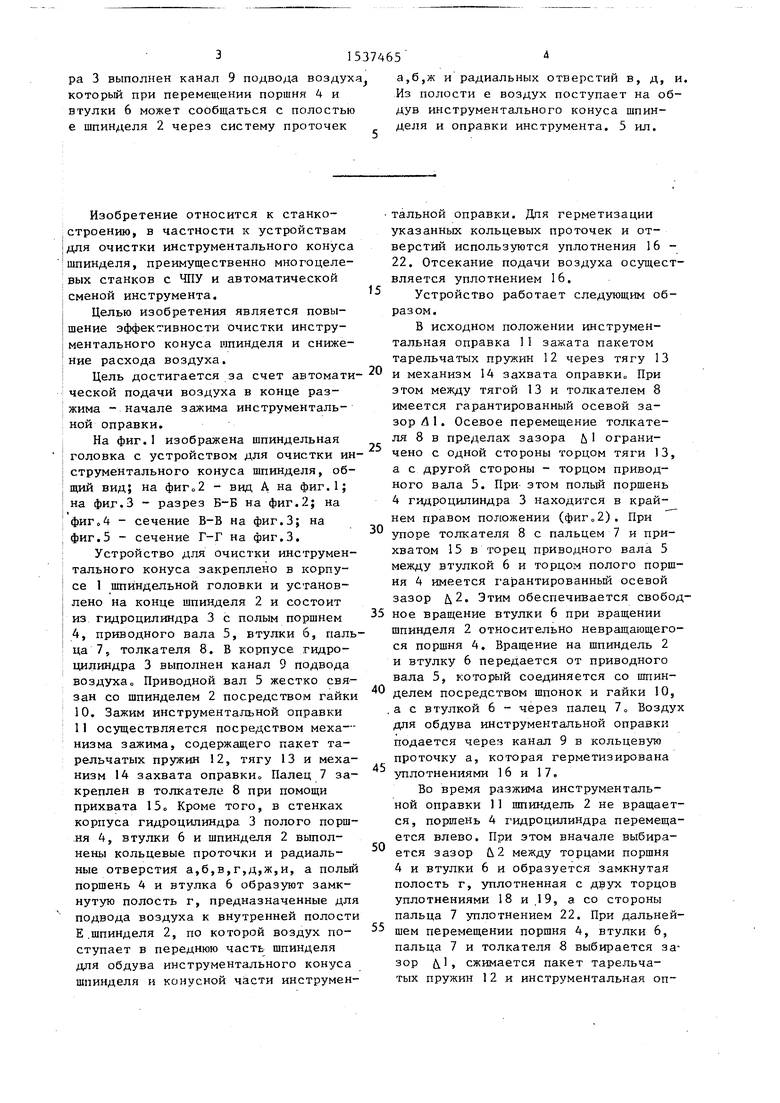

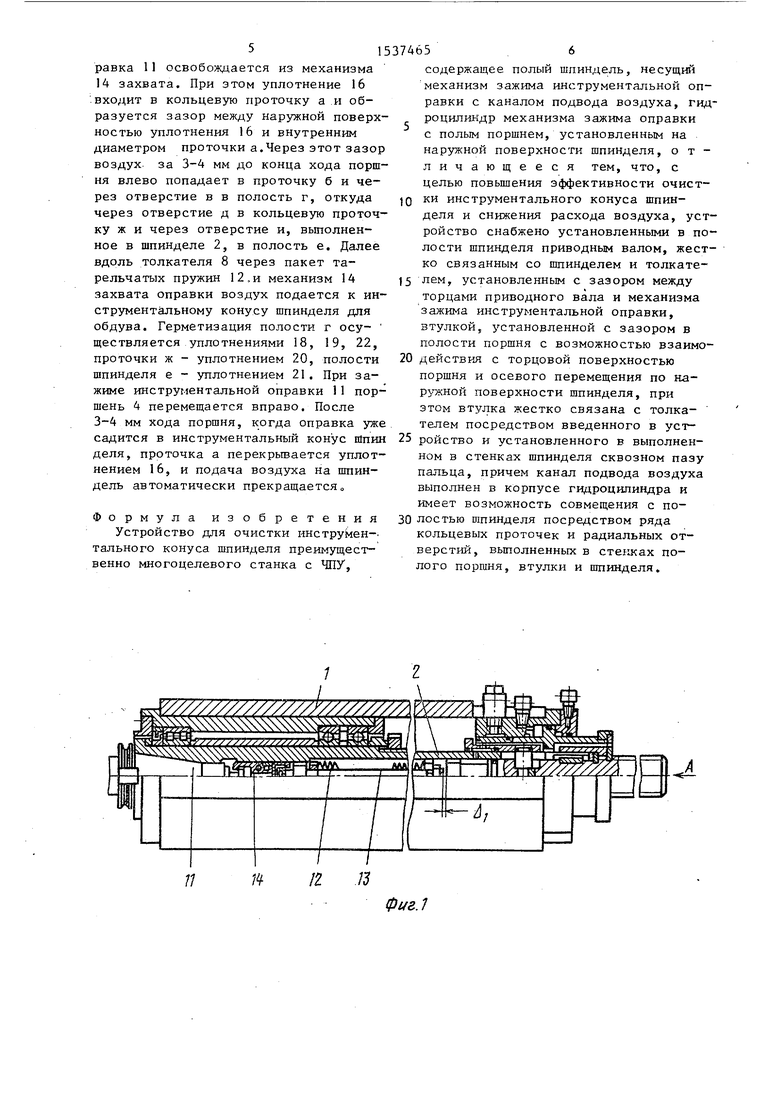

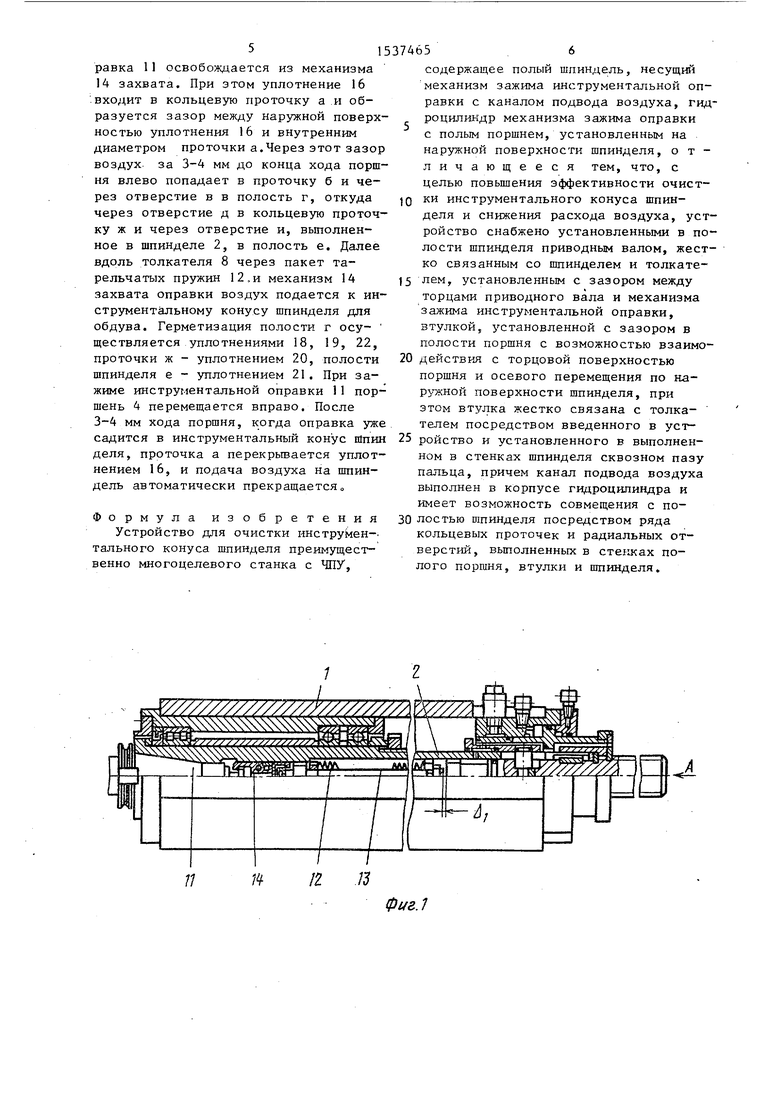

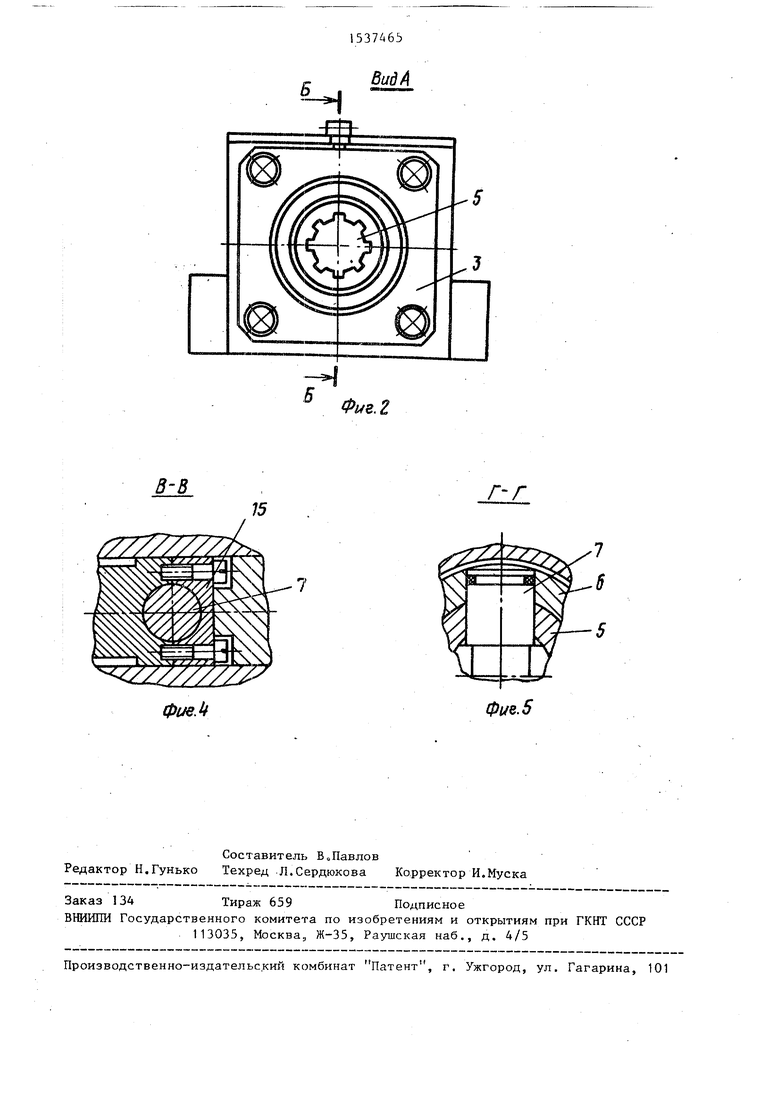

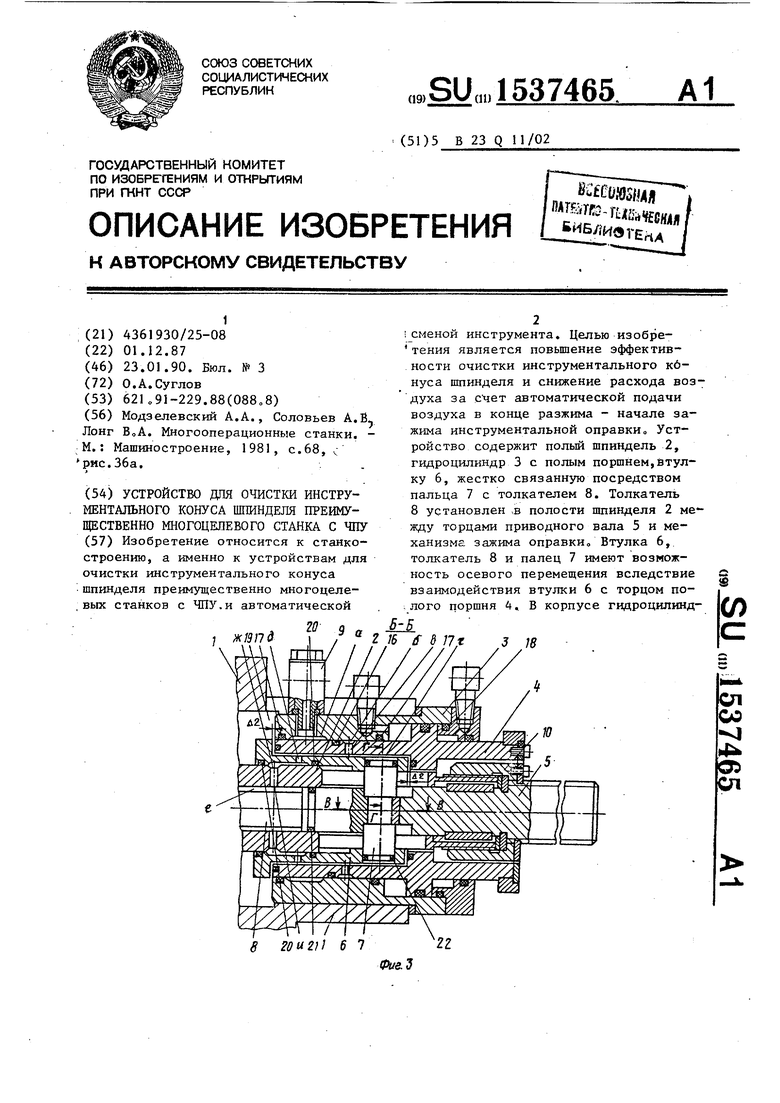

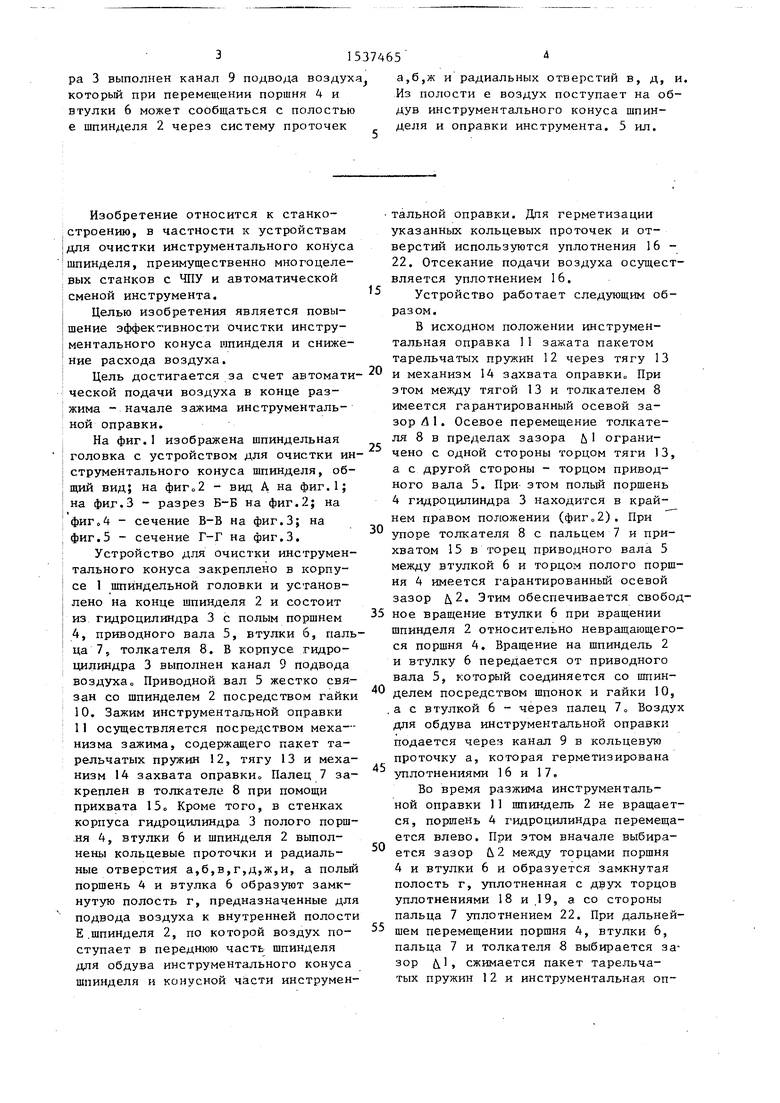

На фиг.1 изображена шпиндельная головка с устройством для очистки инструментального конуса шпинделя, общий вид; на фиго2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг о 4 - сечение В-В на фиг.З; на фиг.З - сечение Г-Г на фиг.З.

Устройство для очистки инструментального конуса закреплено в корпусе 1 шпиндельной головки и установлено на конце шпинделя 2 и состоит

из гидроцилиндра 3 с полым поршнем 4, приводного вала 5, втулки 6, пальца 75 толкателя 8. В корпусе гидроцилиндра 3 выполнен канал 9 подвода воздуха о Приводной вал 5 жестко связан со шпинделем 2 посредством гайки 10. Зажим инструментальной оправки 11 осуществляется посредством меха- низма зажима, содержащего пакет тарельчатых пружин 2, тягу 13 и механизм 14 захвата оправки Палец 7 закреплен в толкателе 8 при помощи прихвата 15 Кроме того, в стенках корпуса гидроцилиндра 3 полого поршня 4, втулки 6 и шпинделя 2 выполнены кольцевые проточки и радиальные отверстия а,б,в,г,д,ж,и, а полый поршень 4 и втулка 6 образуют замкнутую полость г, предназначенные для подвода воздуха к внутренней полости Е шпинделя 2, по которой воздух поступает в переднюю часть шпинделя для обдува инструментального конуса шпинделя и конусной части инструмен5

0

5

0

5

0

5

0

5

тальной оправки. Для герметизации указанных кольцевых проточек и отверстий используются уплотнения 16 - 22. Отсекание подачи воздуха осуществляется уплотнением 16.

Устройство работает следующим образом.

В исходном положении инструментальная оправка 11 заката пакетом тарельчатых пружин 12 через тягу 13 и механизм 14 захвата оправки При этом между тягой 13 и толкателем 8 имеется гарантированный осевой зазор А I. Осевое перемещение толкателя 8 в пределах зазора Д1 ограничено с одной стороны торцом тяги 13, а с другой стороны - торцом приводного вала 5. При этом полый поршень 4 гидроцилиндра 3 находится в крайнем правом положении (фиг„2). При упоре толкателя 8 с пальцем 7 и прихватом 15 в торец приводного вала 5 между втулкой 6 и торцом полого поршня 4 имеется гарантированный осевой зазор &2. Этим обеспечивается свободное вращение втулки 6 при вращении шпинделя 2 относительно невращающегося поршня 4. Вращение на шпиндель 2 и втулку 6 передается от приводного вала 5, который соединяется со шпинделем посредством шпонок и гайки 10, а с втулкой 6 - через палец 70 Воздух для обдува инструментальной оправки подается через канал 9 в кольцевую проточку а, которая герметизирована уплотнениями 16 и 17.

Во время разжима инструментальной оправки 11 шпиндель 2 не вращается, поршень 4 гидроцилиндра перемещается влево. При этом вначале выбирается зазор &2 между торцами поршня 4 и втулки 6 и образуется замкнутая полость г, уплотненная с двух торцов уплотнениями 18 и .19, а со стороны пальца 7 уплотнением 22. При дальнейшем перемещении поршня 4, втулки 6, пальца 7 и толкателя 8 выбирается зазор &1, сжимается пакет тарельчатых пружин 12 и инструментальная оправка 11 освобождается из механизма 14 захвата. При этом уплотнение 16 входит в кольцевую проточку а и образуется зазор между наружной поверхностью уплотнения 16 и внутренним диаметром проточки а.Через этот зазор воздух за 3-4 мм до конца хода поршня влево попадает в проточку б и через отверстие в в полость г, откуда через отверстие д в кольцевую проточку ж и через отверстие и, выполненное в шпинделе 2, в полость е. Далее вдоль толкателя 8 через пакет тарельчатых пружин 12,и механизм 14 захвата оправки воздух подается к инструментальному конусу шпинделя для обдува. Герметизация полости г осу- ществляется уплотнениями 18, 19, 22, проточки ж - уплотнением 20, полости шпинделя е - уплотнением 21. При зажиме инструментальной оправки 11 поршень 4 перемещается вправо. После 3-4 мм хода поршня, когда оправка уже садится в инструментальный конус шпин деля, проточка а перекрывается уплотнением 16, и подача воздуха на шпиндель автоматически прекращается„

Формула изобретения Устройство для очистки инструмен- тального конуса шпинделя преимущественно многоцелевого станка с ЧПУ,

содержащее полый шпиндель, несущи механизм зажима инструментальной оправки с каналом подвода воздуха, гидроцилиндр механизма зажима оправки с полым поршнем, установленным на наружной поверхности шпинделя, отличающееся тем, что, с целью повышения эффективности очистки инструментального конуса шпинделя и снижения расхода воздуха, устройство снабжено установленными в полости шпинделя приводным валом, жестко связанным со шпинделем и толкате5 лем, установленным с зазором между торцами приводного вала и механизма зажима инструментальной оправки, втулкой, установленной с зазором в полости поршня с возможностью взаимо0 действия с торцовой поверхностью поршня и осевого перемещения по наружной поверхности шпинделя, при этом втулка жестко связана с толкателем посредством введенного в уст5 ройство и установленного в выполненном в стенках шпинделя сквозном пазу пальца, причем канал подвода воздуха выполнен в корпусе гидроцилиндра и имеет возможность совмещения с по0 лостью шпинделя посредством ряда кольцевых проточек и радиальных отверстий, выполненных в стелках полого поршня, втулки и шпинделя.

фиг.1

Фиг. 2

в-в

г-г

фие.5

| Модзелевский А.А., Соловьев А.В- Лонг В„А | |||

| Многооперационные станки | |||

| - М.: Машиностроение, 1981, с.68, v рис.Зба, |

Авторы

Даты

1990-01-23—Публикация

1987-12-01—Подача