Изобретение относится к прокатному производству, а именно к способам производства электротехнической листовой стали.

Цель изобретения - повышение эксплуатационных характеристик стали.

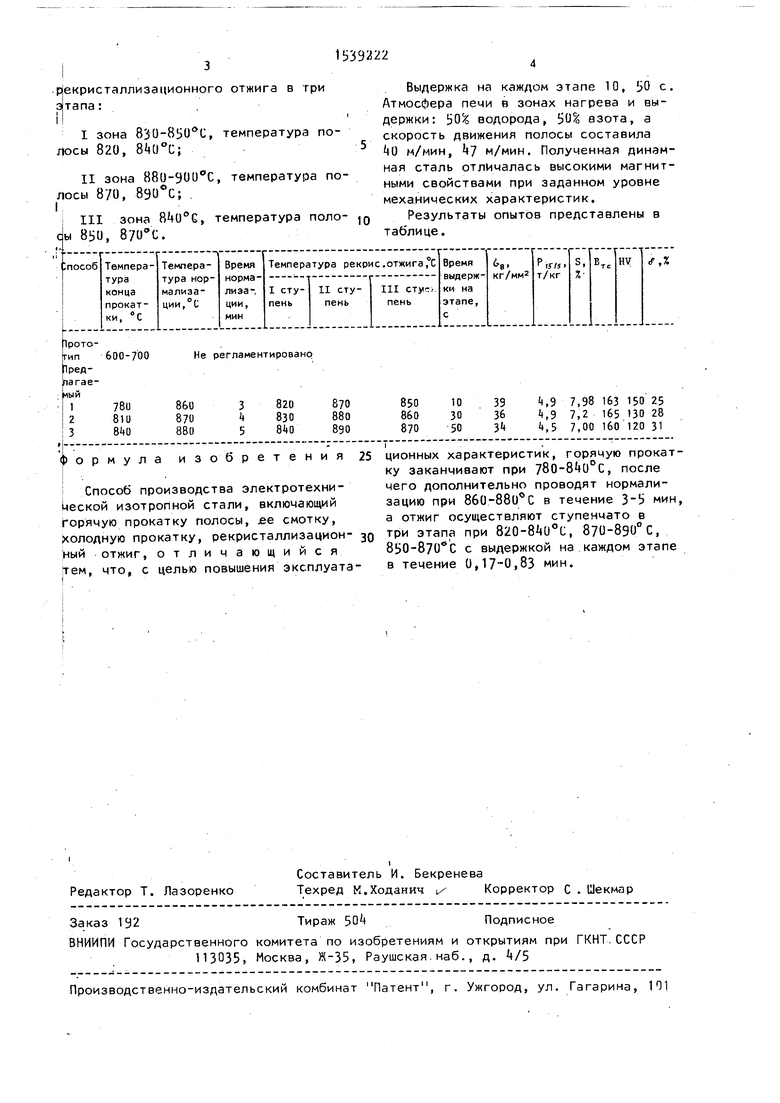

Пример. Прокатку слитков про- изводили на стане 1300. После прокатки их охлаждали 36 ч. Далее слябы с толщиной 150 мм передавали в листопрокатный цех, где их нагревали в методических печах до 1250°С и прокатывали в черновой группе клетей 2800/1700. Чистота подката для чистовой группы составила 23 мм. Температура конца прокатки в черновой группе клетей доставила не менее 1080°С. Затем прокатку осуществляли в чистовой группе стана 1700 на толщину 2 мм при минимальном натяжении полосы. Температура конца прокатки составила 780°С. Скорость прокатки и режим ускорений вы

бирали из условий обеспечения задан- . ной температуры конца прокатки. Смотку полос осуществляли без дутирова-м ния. Затем рулоны полос передали в цех холодной прокатки. Горячекатаные полосы подвергли термообработке в ai- регате нормализации по следующему режиму: температура металла 860-880°С, температура печи в I зоне 870-УОО°С, температура печи во II и IV зонах не более , скорость движения полосы 14-17 м/мин.

Далее полосу подвергли травлению и холодной прокатке на толщину 0,5 + + 0,03 мм. В 4-й клети использовали шлифовочные рабочие валки. После прокатки рулоны полос поступали в отделение обработки динамной стали, где рулон установили на разматыватель. Полоса с разматывателя поступала в накопитель, на обезжиривание и в печь для

ел

со со 1C

1C

ю

йекристаллизационного отжига в гри этапа:

н

Iзона 830-850°С, температура полосы 820,

IIзона 880-900°С, температура полосы 870, 8чО°С;

IIIзона 81+0°G, температура полосы , 870°С.

Выдержка на каждом этапе 10, 50 с. Атмосфера печи в зонах нагрева и выдержки: 50% водорода, 50% азота, а скорость движения полосы составила kti м/мин, м/мин. Полученная динэм- ная сталь отличалась высокими магнитными свойствами при заданном уровне механических характеристик.

Результаты опытов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2532786C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА РАЗЛИЧНЫХ КЛАССОВ ПРОЧНОСТИ ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2718604C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПЛОТНОСТЬЮ МАГНИТНОГО ПОТОКА | 2011 |

|

RU2552562C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2018 |

|

RU2689491C1 |

Изобретение относится к прокатному производству, а именно к способам производства электротехнической листовой стали. Цель изобретения - повышение эксплуатационной характеристики стали. Способ производства электротехнической изотропной стали включает горячую прокатку полосы, ее смотку, холодную прокатку и отжиг. С целью повышения эксплуатационных характеристик горячую прокатку заканчивают при 780 - 840°С, после горячей прокатки дополнительно проводят нормализацию при 860 - 880°С 3 - 5 мин, а рекристаллизационный отжиг осуществляют в три этапа: 820 - 840°С, 870 - 890°С, 850 - 870°С с выдержкой на каждом этапе в течение 0,17 - 0,83 мин. 1 табл.

формула изобретения 25

Способ производства электротехнической изотропной стали, включающий горячую прокатку полосы, ее смотку, холодную прокатку, рекристаллизацией- зо ный отжиг, отличающийся тем, что, с целью повышения эксплуатационных характеристик, горячую прокатку заканчивают при 780-8 0°С, после чего дополнительно проводят нормализацию при 860-880°С в течение мин, а отжиг осуществляют ступенчато в три этапа при 820-8 40°С, 870-890°С, 850-870 С с выдержкой на каждом этапе в течение 0,,83 мин.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-02-01—Подача