Изобретение относится к металлургии, в частности к разработке составов чугуна для производства седел клапанов газомотокомпрессоров.

Цель изобретения - повышение термостойкости и снижение износа при ударных нагрузках.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим .

В результате модифицирования чугуна иттрием происходит очищение чугуна от поверхностно-активных элементов: кислорода, азота, серы, В результате очищения межкристаллические связи между зернами металлической основы усиливаются, за счет чистоты границ зерен, измельчаются зерна металли- ческой основы, а графитовые включе- ния принимают шаровидную форму.

Взаимодействуя с карбидообразую- щими компонентами металлической основы чугуна хромом и молибденом иттрий повышает гомогенность перлита основной структурной составляющей, как за счет упрочнения феррита, так и карбида хрома и молибдена. Наличие в чугуне иттрия в указанных количествах улучшает структуру, повышает сопротивление при ударно-усталостном изнашивании -и термостойкость, предел прочности при растяжении, твердость и микротвердость металлической ос- , новы.

Кроме того, необходимым условием для достижения поставленной цели в предлагаемом изобретении является соблюдение соотношения графитообра- зующих компонентов к карбидообразую- щим

сл

со со

N5

СО

7,2

ГС + Si 2Cr + Mo + Y

Необходимостью соблюдения этого соотношения диктуется тем, что при соотношении указанных компонентов менее 7,2 в металлической основе выделяется структурно-свободный цементит и это ведет к образованию центров зарождения и-распространения трещин при циклической ударно-усталостной и термической нагрузке, а превышение соотношения более 8,1 ведет к ферритизации металлической осчовы, ее неоднородности и образованию графита пластической формы, что также сказывается на изнашивании при ударе и термостойкости. Таким образом, данный состав компонентов и соотношение графитообразующих компонентов к карбидообразующим

Z С + Si

7,2

Ј Cr + Mo + Y

Л

придают предлагаемому чугуну новые свойства.

Оптимальная добавка иттрия находится в пределах 0,04-0,25% и при дальнейшем увеличении ее количества происходит перемодифицирование чугуна, ухудшается форма графитовых

включении, в металлической основе появляются включения структурно-свободного цементита, что вгдет к резкому увеличению образования трещин и как следствие отрица иьно сказывается на свойствах, указанных в цели изобретения. Содержание иттрия менее 0,04% не обеспечивает процесс модифицирования и полученный чугун имеет пластинчатую форму графитовых включений и неоднородную по твердости металлическую основу, что приводит к снижению сопротивления при ударно-усталостном изнашивании, термостойкости и других показателей.

Содержание углерода, кремния и марганца в указанных количествах, является оптимальным. При содержании указанных компонентов менее: углерода 3,2% кремния 2,2,%, марганца 0,6%J по границам зерен металличе- .ской основы чугуна выделяется струк турно-свободный цементит, что приводит к резкому снижению сопротивления ударно-усталостному изнашиванию и термостойкости.

20

5392304

Содержание указанных компонентов более: углерода 3.8, кремния 2,9%; марганца 1,0%; приводит к ферритизации металлической основы, сни- жению твердости и сопротивлению износу при ударно-усталостном изнашивании,, хром менее 0,2% и медь менее 0,4%, а также молибден менее «л 0,18% приводят к появлению структур- но-свободного феррита, неоднородности металлической основы и, следовательно, снижает сопротивление при ударно-усталостном изнашивании, а 5 свыше указанных пределов: хром 0,4%; медь 0,8% молибден 0,50% - к появлению структурно-свободного цементита, образованию центров зарождения трещин и, следовательно, снижению термостойкости и механической прочности.

Чугун плавят в индукционной тигельной печи (400 кг), марки ИСТ-400,

Каждая плавка выплавлялась отдельно на единых шихтовых материалах. Основные шихтовые материалы - литейные и передельные чугуны и ферросплавы. В качестве модификатора применялся иттрий металлический марки ИТМ-5, вводимый совместно с ферросилицием ФС-75 в количестве 1% в разливочный ковш под струю металла.

Для определения характеристик чугуна,, еегласно ГОСТ 7293-83 металл заливают в сырые песчано-глинистые разовые формы отлитые образцы имеют лзпесток ф 25t2 мм.

Химический анализ сплавов проводят в соответствии с ГОСТ 2604 „77. Механические характеристики в образцах определяют в соответствии с ГОСТ 1497-84 на образцах диаметром 14-10 м5 с расчетной длиной 0,.

Испытания термостойкости проводят на образцах с толщиной стенки

путем их нагрева в индукторе ТВЧ до

о,

30

,5

45

50

Э5

530 С с последующим охлаждением в проточной воде с Термостойкость оценивают по количеству термосмен до появления первой трещины.

Испытания образцов на сопротивление при ударно-усталостном изнашивании проводят на специальной установке, позволяющей фиксировать количество механических ударов, на образцах, выполненных в виде цилиндра диаметром 1 ИГ м, длиной 2 1 0 .Химические составы известного и предложенного чугуна и уровни их

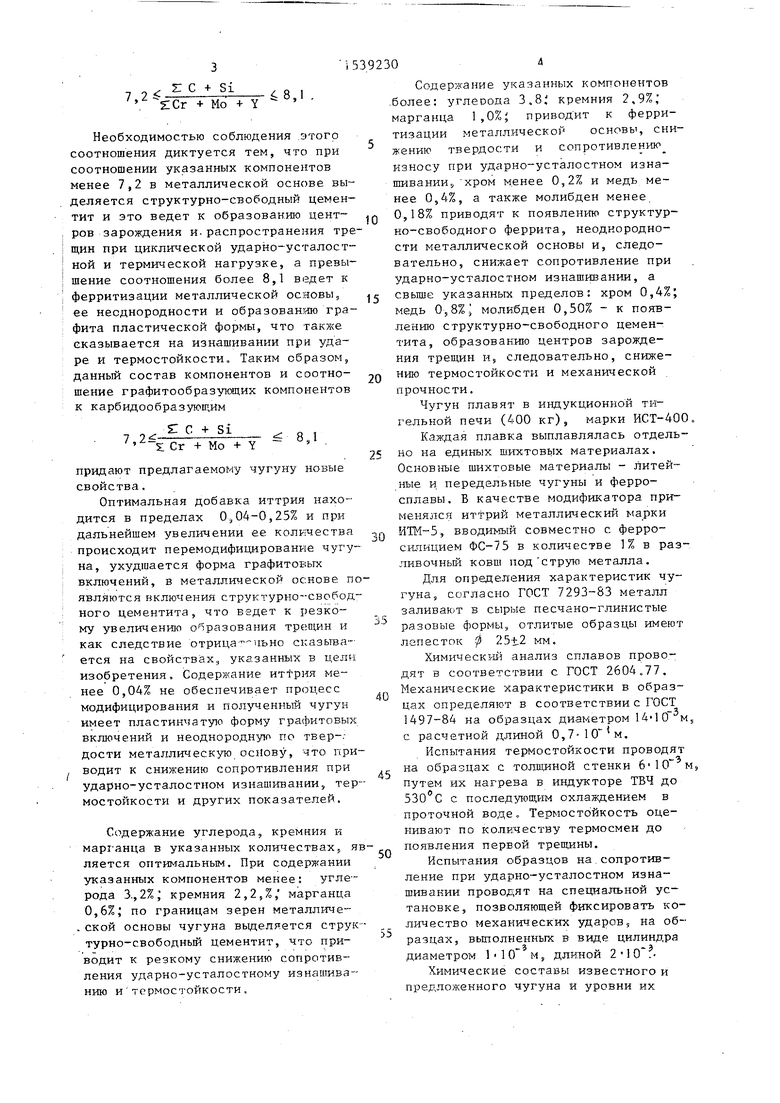

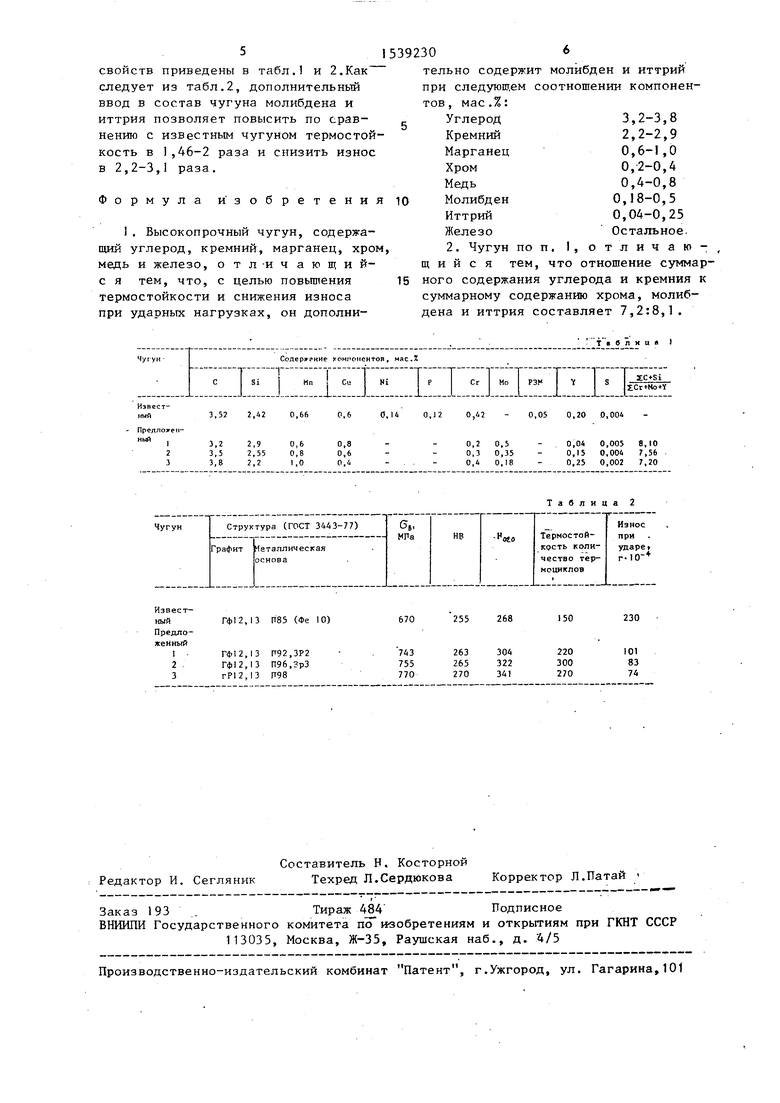

свойств приведены в табл.1 и 2.Как следует из табл.2, дополнительный ввод в состав чугуна молибдена и иттрия позволяет повысить по сравнению с известным чугуном термостойкость в 1,46-2 раза и снизить износ в 2,2-3,1 раза.

Формула изобретения

I. Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, медь и железо, о тл-ич ающий- с я тем, что, с целью повышения термостойкости и снижения износа при ударных нагрузках, он дополнию

15

5392306

тельно содержит молибден и иттрий при следующем соотношении компонентов, мас.%:

3,2-3,8 2,2-2,9 0,6-1,0 0,2-0,4 0,4-0,8 0,18-0,5

Углерод

Кремний

Марганец

Хром

Медь

Молибден

Иттрий0,04-0,25

ЖелезоОстальное

2. Чугун по п. I, отличающийся тем, что отношение суммарного содержания углерода и кремния к суммарному содержанию хрома, молибдена и иттрия составляет 7,2:8,1.

Т 9 л к U I

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

Изобретение относится к металлургии и может быть использовано при производстве седел газомотокомпрессоров. Цель изобретения - повышение термостойкости и снижение износа при ударных нагрузках. Новый чугун содержит, мас.%: C 3,2 - 3,8

SI 2,2 - 2,9

MN 0,6 - 1,0

CR 0,2 - 0,4

CU 0,4 - 0,8

MO 0,18 - 0,5

YT 0,04 - 0,25 и FE остальное. Дополнительный ввод в состав чугуна MO и YT позволил повысить термостойкость в 1,4 - 2 раза и снизить износ в 2,2 - 3,1 раза. 1 з.п. ф-лы, 2 табл.

Таблиц

| МАТРИЦА СВЕТОВЫХ ЭЛЕМЕНТОВ С УПРАВЛЯЕМЫМИ ИСТОЧНИКАМИ ТОКА И СПОСОБ ДЕЙСТВИЯ | 2007 |

|

RU2428822C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1976 |

|

SU639958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-24—Подача