Изобретение относится к обработке металлов давлением, а точнее к правке цилиндрических изделий, и может быть использовано при изготовлении труб и прутков повышенной точности с улучшенной чистотой поверхности.

Целью изобретения является повышение качества и скорости правки.

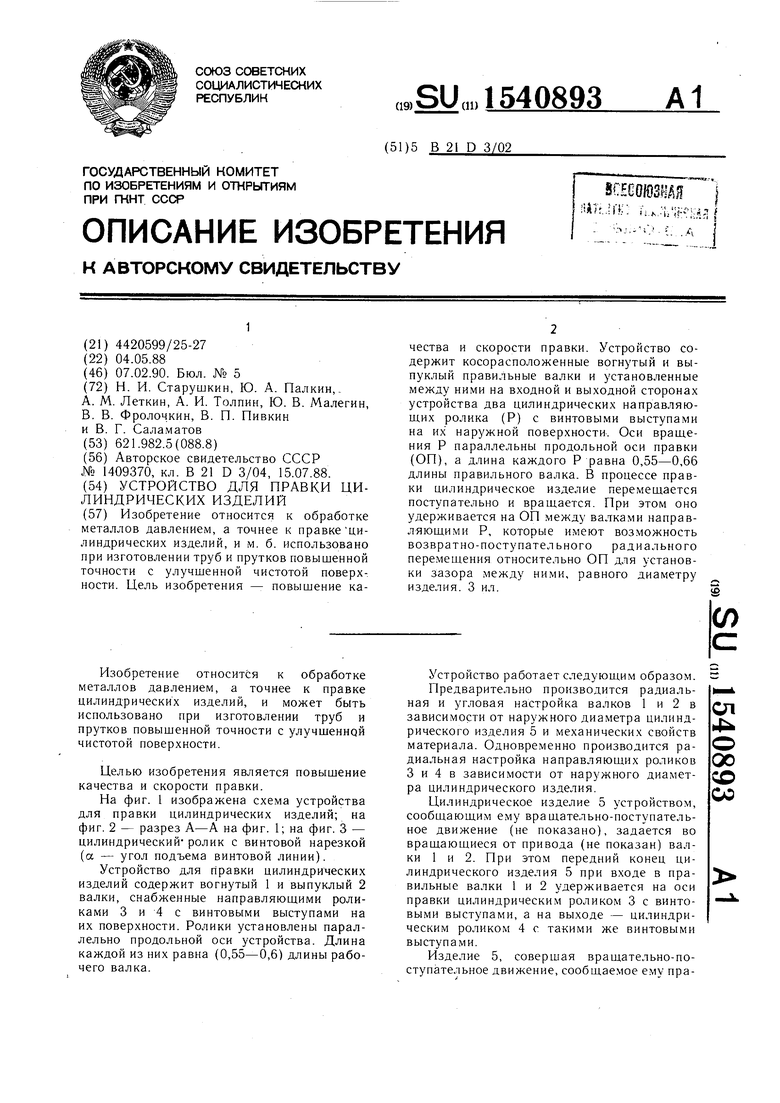

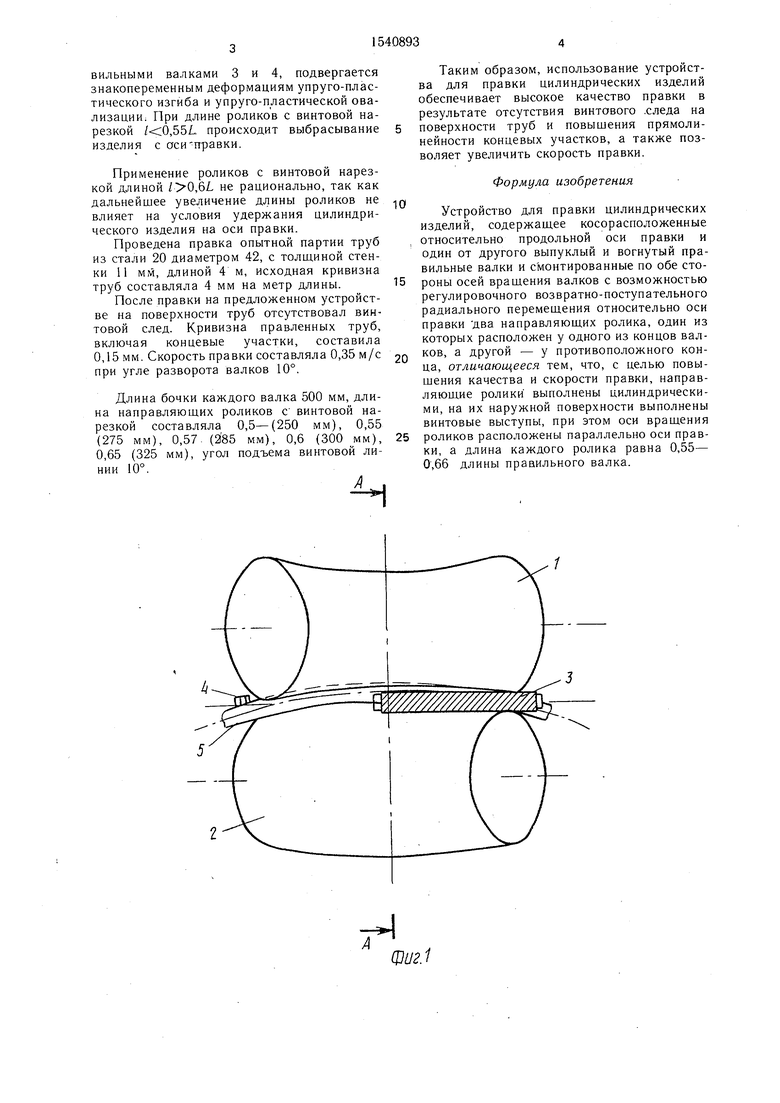

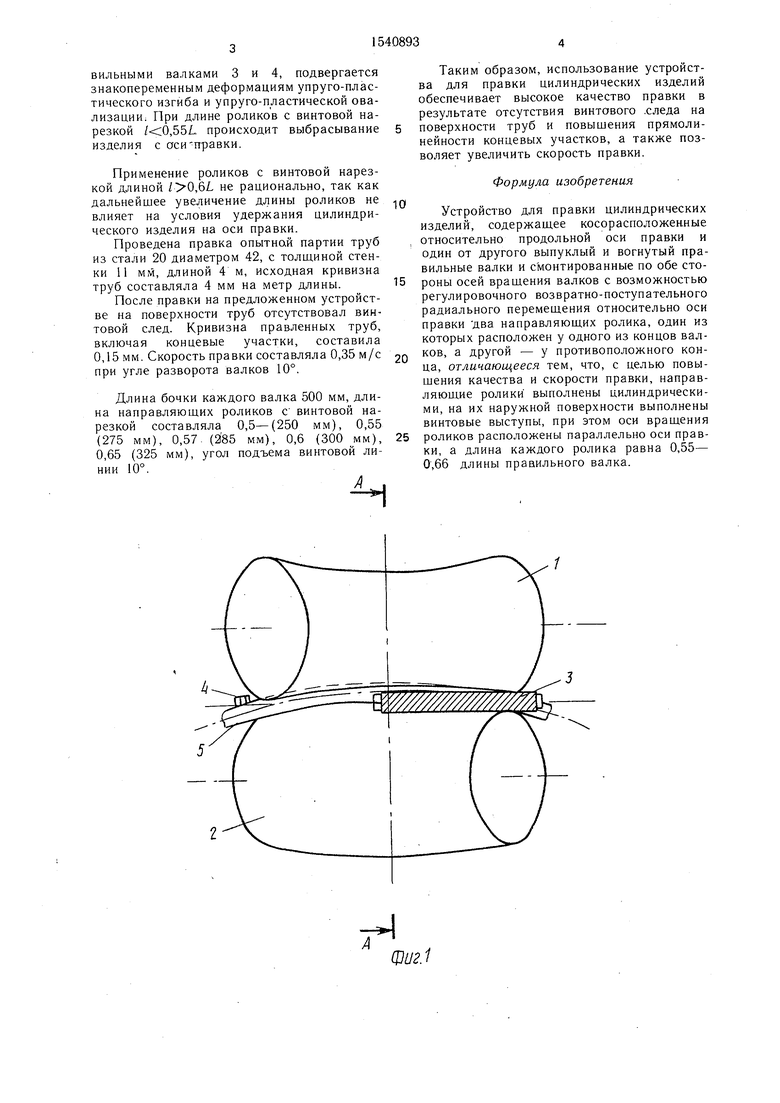

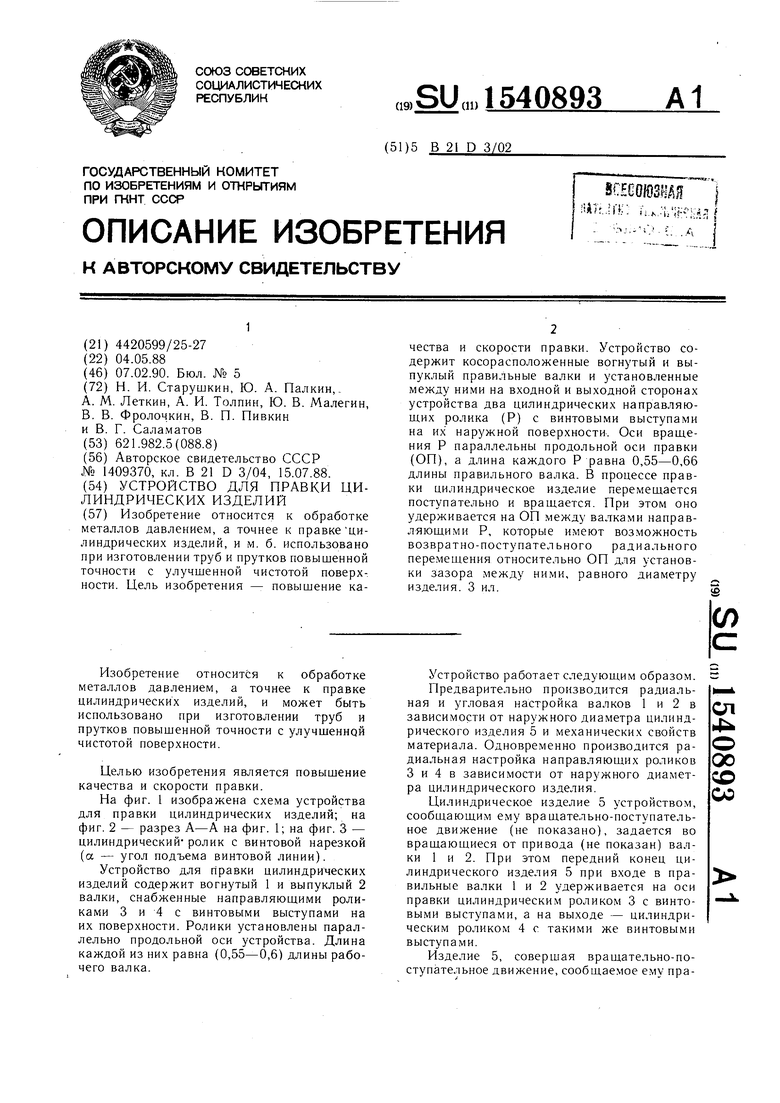

На фиг. 1 изображена схема устройства для правки цилиндрических изделий; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - цилиндрический ролик с винтовой нарезкой (а - угол подъема винтовой линии).

Устройство для правки цилиндрических изделий содержит вогнутый 1 и выпуклый 2 валки, снабженные направляющими роликами 3 и 4 с винтовыми выступами на их поверхности. Ролики установлены параллельно продольной оси устройства. Длина каждой из них равна (0,55-0,6) длины рабочего валка.

Устройство работает следующим образом.

Предварительно производится радиальная и угловая настройка валков 1 и 2 в зависимости от наружного диаметра цилиндрического изделия 5 и механических свойств материала. Одновременно производится радиальная настройка направляющих роликов 3 и 4 в зависимости от наружного диаметра цилиндрического изделия.

Цилиндрическое изделие 5 устройством, сообщающим ему вращательно-поступатель- ное движение (не показано), задается во вращающиеся от привода (не показан) валки 1 и 2. При этом передний конец цилиндрического изделия 5 при входе в правильные валки 1 и 2 удерживается на оси правки цилиндрическим роликом 3 с винтовыми выступами, а на выходе - цилиндрическим роликом 4 с такими же винтовыми выступами.

Изделие 5, совершая вращательно-по- ступательное движение, сообщаемое ему праел

4

О 00

со

G3

вильными валками 3 и 4, подвергается знакопеременным деформациям упруго-пластического изгиба и упруго-пластической ова- лизации. При длине роликов с винтовой нарезкой ,55L происходит выбрасывание изделия с оси правки.

Применение роликов с винтовой нарезкой длиной ,6L не рационально, так как дальнейшее увеличение длины роликов не влияет на условия удержания цилиндрического изделия на оси правки.

Проведена правка опытной партии труб из стали 20 диаметром 42, с толщиной стенки 11 мм, длиной 4 м, исходная кривизна труб составляла 4 мм на метр длины.

После правки на предложенном устройстве на поверхности труб отсутствовал винтовой след. Кривизна правленных труб, включая концевые участки, составила 0,15 мм. Скорость правки составляла 0,35 м/с при угле разворота валков 10°.

Длина бочки каждого валка 500 мм, длина направляющих роликов с винтовой нарезкой составляла 0,5-(250 мм), 0,55 (275 мм), 0,57 (285 мм), 0,6 (300 мм), 0,65 (325 мм), угол подъема винтовой линии 10°.

0

5

Таким образом, использование устройства для правки цилиндрических изделий обеспечивает высокое качество правки в результате отсутствия винтового .следа на поверхности труб и повышения прямолинейности концевых участков, а также позволяет увеличить скорость правки.

Формула изобретения

Устройство для правки цилиндрических изделий, содержащее косорасположенные относительно продольной оси правки и один от другого выпуклый и вогнутый правильные валки и смонтированные по обе стороны осей вращения валков с возможностью регулировочного возвратно-поступательного радиального перемещения относительно оси правки два направляющих ролика, один из которых расположен у одного из концов валков, а другой - у противоположного конца, отличающееся тем, что, с целью повышения качества и скорости правки, направляющие ролики выполнены цилиндрическими, на их наружной поверхности выполнены винтовые выступы, при этом оси вращения роликов расположены параллельно оси правки, а длина каждого ролика равна 0,55- 0,66 длины правильного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНЫЙ КАЛИБР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011452C1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| Калибр валков для винтовой прокатки круглых профилей | 1983 |

|

SU1122378A1 |

| Способ правки и калибровки цилиндрических изделий и комплект валков для его осуществления | 1975 |

|

SU614843A1 |

| Устройство для правки труб | 1970 |

|

SU322026A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Способ правки цилиндрических изделий | 1984 |

|

SU1291232A1 |

| Холодильник прокатного стана | 1985 |

|

SU1308416A1 |

Изобретение относится к обработке металлов давлением, а точнее - к правке цилиндрических изделий, и может быть использовано при изготовлении труб и прутков повышенной точности с улучшенной чистотой поверхности. Цель изобретения - повышение качества и скорости правки. Устройство содержит косорасположенные вогнутый и выпуклый правильные валки и установленные между ними на входной и выходной сторонах устройства два цилиндрических направляющих ролика (Р) с винтовыми выступами на их наружной поверхности. Оси вращения Р параллельны продольной оси правки (ОП), а длина каждого Р равна 0,55 - 0,66 длины правильного валка. В процессе правки цилиндрическое изделие перемещается поступательно и вращается. При этом оно удерживается на ОП между валками направляющими Р, которые имеют возможность возвратно-поступательного радиального перемещения относительно ОП для установки зазора между ними, равного диаметру изделия. 3 ил.

Н

Фиг.1

Фиг. 2

фиг.З

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-05-04—Подача