Изобретение относится к обработке металлов давлением и может быть использовано при правке цилиндрических изделий типа прутков и труб, в том числе имеющих выпуклые поверхностные неровности.

Известны технические решения, включающие правку цилиндрических изделий косорасположенными валками, в которых изделия подвергают гибке с одновременным вращением [1, 2] .

Основным недостатком указанных решений является низкое качество или вообще невозможность правки изделий, имеющих выпуклые поверхностные неровности типа буртов и других, так как не обеспечивается заданный характер и величина изгибающего момента, прикладываемого к изделию в процессе правки.

Известен способ правки цилиндрических изделий путем гибки изделия с одновременным вращением и правильный калибр, содержащий опорный вогнутый и нажимной выпукловогнутый косорасположенные цельные валки, заходные участки поверхностей которых выполнены профилированными путем выполнения на них вогнутых направляющих поясков [3] .

Задачей изобретения является расширение технологических возможностей и повышение качества правки цилиндрических изделий.

Для этого в способе правки цилиндрических изделий, при котором изделие подвергают гибке с одновременным вращением, перед гибкой изделие калибруют путем его винтовой прокатки с угловой скоростью вращения, равной угловой скорости его вращения при гибке. А в правильном калибре, используемом для правки, содержащем опорный и нажимной косорасположенные валки, заходные участки поверхностей которых выполнены профилированными, валки выполнены разрезными в окружной плоскости, состоящими из профилированных заходных и основных участков. При этом профилированный заходной участок каждого валка выполнен в виде двух усеченных конусов, сопряженных своими большими основаниями, набора цилиндрических вставок, расположенных между профилированными и основными участками, и средств взаимной фиксации этих участков.

Предлагаемое техническое решение позволяет перед гибкой осуществлять раскатку поверхностных неровностей, например, типа бурта на заготовке по винтовой линии с одновременным обжатием их по высоте без нарушения сплошности заготовки за счет постепенного захватывания и прохождения изделия через профилированные заходные участки валков предложенной конструкции при указанной угловой скорости вращения. При этом технологические возможности расширяются за счет правки цилиндрических изделий, имеющих в исходном состоянии выпуклые поверхности неровности, а повышение качества правки достигается за счет ее реализации в условиях отсутствия поверхностных неровностей на изделии, подвергаемом правке.

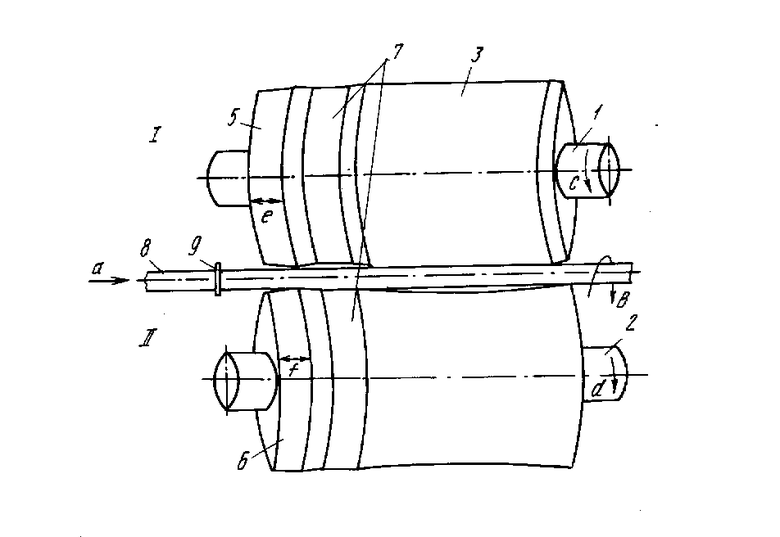

На чертеже показан правильный калибр для осуществления предлагаемого способа правки цилиндрических изделий.

На приводных валах 1 и 2 закреплены, например, посредством шпонки (на чертеже не показано) основные участки 3 и 4 нажимного валка 1 и опорного валка II соответственно, а также профилированные заходные участки 5 и 6, имеющие возможность синхронного перемещения в направлениях, показанных стрелками е, f, вдоль осей валков и фиксации в заданном положении.

Фиксация заданного положения участков валков 5 и 6 на приводных валах 1 и 2 осуществляется посредством набора цилиндрических вставок 7 соответствующей длины. Основной участок 3 валка 1 имеет цилиндрическую форму, а основной участок 4 валка II - вогнутую с минимальным диаметром на середине. Участки 5 и 6 валков выполнены в виде двух усеченных конусов, сопряженных между собой большими основаниями.

Правильный калибр работает следующим образом. В начале в зависимости от диаметра изделия 8, подвергаемого обработке, устанавливают угол наклона валков и раствор между ними. В зависимости от высоты неровностей на поверхности изделия, например высоты кольцевого бурта 9 для обеспечения заданной величины деформации редуцирования, устанавливают независимо от основных участков валков раствор между профилированными заходными участками валков путем настроечного синхронного перемещения их вдоль приводных валов и фиксации посредством набора цилиндрических вставок заданной длины.

Затем приводным валам 1 и 2 сообщают вращение с одинаковой по направлению (по стрелкам с и d) и величине угловой скоростью, в результате чего все участки валков вращаются с той же по направлению и величине угловой скоростью.

Для осуществления предлагаемого способа правки цилиндрических изделий предварительно производят выбор заданного типоразмера описанного правильного калибра и его настройку в зависимости от сортамента изделий и требований к ним по правке. Затем осуществляют за один проход деформацию выпуклых поверхностных неровностей изделия и его правку путем винтового прохождения (продольного - в направлении стрелки а и вращения - в направлении стрелки в) всех участков изделия 8 последовательно сначала заходных профилированных участков, а затем основных участков валков.

П р и м е р. Правке подвергают заготовки сверх цилиндрической формы в холодном состоянии диаметром от 15 до 35 мм, длиной от 150 до 450 мм, полученные сваркой встык (контактной или трением) двух заготовок равного диаметра из материалов сталь 45 и Р6М5, имеющие соответственно поперечный кольцевой бурт в месте сварки, делящий заготовку по длине в соотношении 5: 3. Исходная кривизна заготовок после отжига составляет 0,8-1,2 мм на 100 мм длины. Используют правильный калибр указанной выше конструкции с углом наклона валков 5о.

Профилированные заходные участки валков выполняют общей длиной 60 мм с углом наклона входного конуса 2о, диаметром большего основания 280 мм и набора цилиндрических вставок диаметром 275 мм и длиной 15 мм, максимальная длина набора цилиндрических вставок составляет 50 мм. Длину основных участков валков варьируют от 200 до 300 мм, при этом диаметр цилиндрического участка 280 мм, а наименьший диаметр вогнутого участка 265 мм.

Кривизна заготовок после правки составляет 0,2 мм и менее на 100 мм длины и заготовки имеют зачищенную поверхность без бурта и иных неровностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| СПОСОБ НАСТРОЙКИ КОСОВАЛКОВОЙ ПРАВИЛЬНОЙ МАШИНЫ ПРИ ПРАВКЕ ТРУБ С ТЕМПЕРАТУРОЙ 500-700°C | 2009 |

|

RU2406582C2 |

| Устройство для правки цилиндрических изделий | 1988 |

|

SU1540893A1 |

| Машина для правки круглого проката | 1970 |

|

SU325771A1 |

| Двухвалковая обойма для правки цилиндрических заготовок | 1972 |

|

SU440029A1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| Способ правки цилиндрических изделий | 1989 |

|

SU1761333A1 |

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

Сущность изобретения: способ правки цилиндрических изделий и правильный калибр могут быть использованы для правки цилиндрических изделий типа прутков и труб, в том числе, имеющих выпуклые поверхностные неровности. Задача изобретения - расширение технологических возможностей процесса и повышение качества правки цилиндрических изделий. В зависимости от диаметра изделия 8 устанавливают угол наклона валков I и II и раствор между ними. В зависимости от высоты неровностей 9 на поверхности изделия 8 устанавливают раствор между профилированными заходными участками 5 и 6. Осуществляют за один проход деформацию неровностей 9 и правку изделия 8 путем винтового прохождения (продольного - в направлении стрелки а и вращения - в направлении стрелки b) всех участков изделия последовательно, вначале - заходных профилированных, затем - основных. 2 с. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1991-07-26—Подача