(54) СПОСОБ ПРАВКИ И КАЛИБРОВКИ ЦИЛИНДРИЧЕСКИХ

ИЗДЕЛИЙ И КОМПЛЕКТ ВАЛКОВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНЫЙ КАЛИБР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011452C1 |

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU408686A1 |

| Устройство для правки труб и профилей | 1975 |

|

SU577066A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

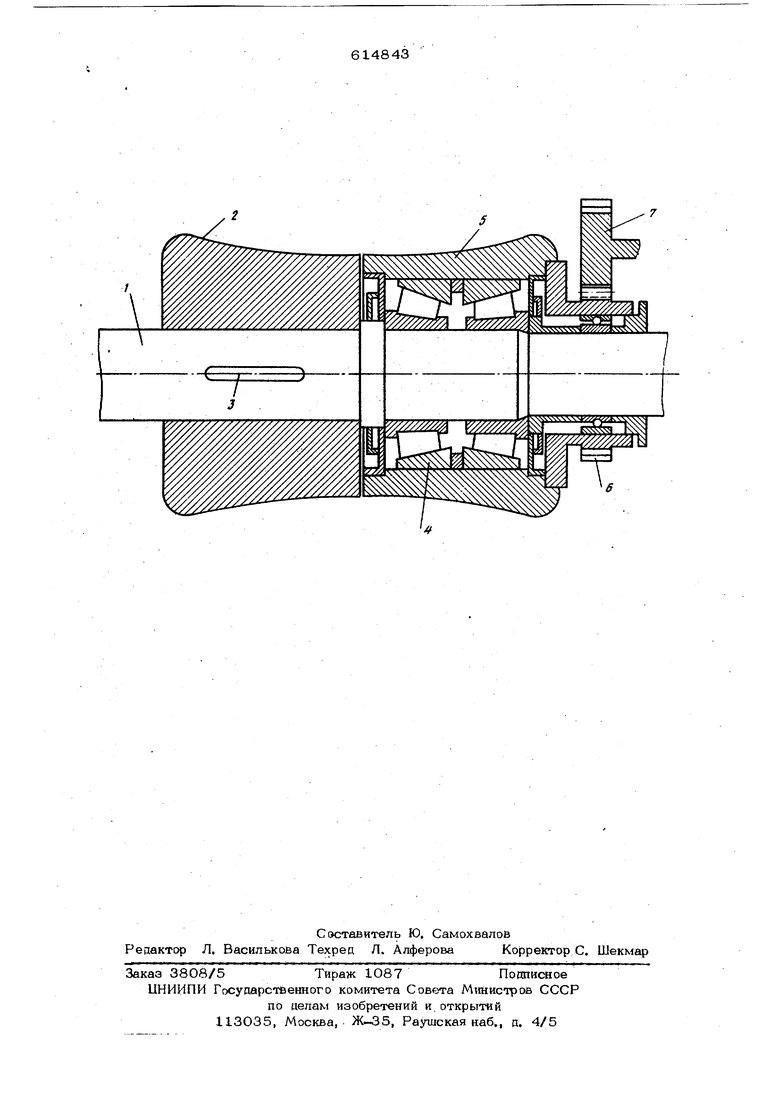

Изобретение отнЬси.й S обработке металлов давлецнем, в частности к прав ке и калибровке цйлинфических ппинно мерных изделий типа прутков и труб. Известен способ правки н калибровки круглых изделий, который аакгаочается в их растяжении, создаваемом разностью окружных скоросягей валков ва входе и вь1ходе CLJ. Недостаток известеого способй айключается в том, что концевые участки зажимаются в аахвегтах и после удаляют ся,. , С целью исключенвя зажима концевых участков по предлагаемому способу изделию сообщают допс ш{ргелшов винтовое движение, осуществляя растяжение при этом последовательно до участкам. Для осуществления способа служит комплект валков, в котором валки выполнены Koco расположенными разрезными, а входная и выходная частиих снабжены индивидуальными приводами. На чертеже показаны валки ппя осуществления предлагаемого, способа, разрез. На привощюм валу 1 закреплена вхопн ная часть 2 разрезного валка, например, посредством шпонки 3. На валу свобооно посажена на подшипниках 4 качения выходная часть 5 разрезного валка, несущая зубчатое колесо 6, находящееся в зацеплении с шестерней 7 привода Выхог ной части разрезного валка. Угол накло на и раствор косорасположекных разрез-г ных валков регулируются. Разрезной валок может быть также выполнен со свободно посаженной входной частью и закрепленной на валу выходной частью. Комплект косорасположенных разрезных валков работает следукхпим образом Входным част51М 2 валков соо&цают заданное число оборотов посредством вращения приводных валков 1. Одновременно выходным частям 5 валков сообщают заданное число оборотов вращением веоущок 7, введенных в зацеппение с зубчатыми колесами 6, закрепленными на вькопвых частях 5 валков. Выхошым частям 5 валков сообщают исло оборотов, превосхоояшее число обо ротов-входных частей 2 валков, и за счет образующейся разности окружных скоростей выходных и входных частей разрезных валков раст51гивают обрабатываемое изделие участок за участком при его Ёвнтовом овиженйи. В результате и калибруют изпепиё ьа высокой скорости и с большой точностью. Для осуществления предлагаемым спо собом правки и калифовки изпёпий растяжением производят следукяыие операции. Приводаым валком 1, на которых за1феплены входные части 2 разрезных, валков, придают число оборотов, соответствующее заданной скорости подачи вьгарямляемого изделия. Свободным выходным частям разрезных валков (не закрепленным на приводяых валах 1) сообщают число, оборотов, на 3-5% бол шее числа оборотов приводных входных частей 2 разрезных валков. Подлежащее правке Изделие нагревают до заданной температурь, лежащей в интервале 7ОО-120О . Нагретое изделие тянущим задающими роликами задают во входной калибр, образованный входными частями 2 разрезных валков, при этом заданный в данный калибр участок изделия обжимают в допустимых пределах, создавая необходимое защемление обжимаемого участка изделия. Участок изделия, расположенный (по ходу изделия) перед обжимаемым во входном калибре участком, задают в выходной калибр, образованный выходнь1ми частями 5 разрезных всшков, при этом заданный в выходной калибр участок обжимают в допустимых пределах, создавая в данном калибре требуемое растягивающее усилие за счет сил трения. Участок изделия, расположенный между участком, защемленным во входном калибре, и участком, к которому приложено растягивающее усилие в выходном калибре, подвергают необходимому ОЛЯ правки растяжению. Растягивая изделие участок за участком, выпрямляют его по всей длине. При этом относительная деформация растяжения с оставляет 3-5% и размеры поперечного сечения изделия не Выходят за пределы допускаемых. Правленое изделие выдают тянущими выдаю щими роликами. Одновременно с правкой производят калибровку (получение точного наружного диаметра) цилиндрических изделий. Формула изобретения 1.Способ правки и калибровки цилиндрических изделий, заключающийся в их растяжении, создаваемом разностью окружных скоростей валков на входе и выходе, отличающийся тем, что,; с целью исключения зажима концевых участков, изделию сообщают дополнительное винтовое движение, а растяжение осуществляют последовательно по участкам. 2.Комплект валков для осуществления способа по п. 1, о т п и ч а ю щ и и с я тем, что валки выполнены разрезными косорасположенными, входная и выходная части их снабжены индивидуальными приводами. Источники информации, принятые во внимание при экспертизе: I. ПатентФРГ №825724, кл. 49 tl /7с/, 1970.

Авторы

Даты

1978-07-15—Публикация

1975-12-15—Подача