1

Изобретение относится к обработке метсшлов давлением и может быть использовано для правки цилиндричесних изделий, например труб, прутков.

Наиболее близким по технической сущности к изобретению является устройство для правки, например, труб и прутков, содержащее три валковые обоймы, из которых входная и выходная содержат гиперболоидные косорасположенные валки, а средняя обойма содержит выпукло-вогнутый калибр. Правка осуществляется сочетанием . изгиба трубы (прутка) в средней валковой обойме с изгибом за счет смещения этой пары относительно входной и выходной обойм Til

Однако для данного устройства характерно недостаточное качество (точность) правки. Это объясняется отсутствием на данном устройстве зоны деформации с постоянным изгибающим моментом, наличие которой предопределяет точность правки. Кроме того, при правке на указанном устройстве длина невыправленных концевых участков все еще остается значительной, а именно равна длине бочки среднего валка.

Цель изобретения - повышение качества (точности) правки и сокращание длины невыправленных концевых участков.

Поставленная цель достигается |тем, что в устройстве, содержащем по крайней мере, три обой№1, крайние из Г которых выполнены в виде двух кссорасположенных гиперболоидных валков,

10 каждый из валков входной пары с выходной стороны и выходной пары с в: одной стороюа снабжен дополнительньм участком в форме усеченного конура, причдм большие основания конусов

15 каждой пара ориентированы в прот вополржные стороны.

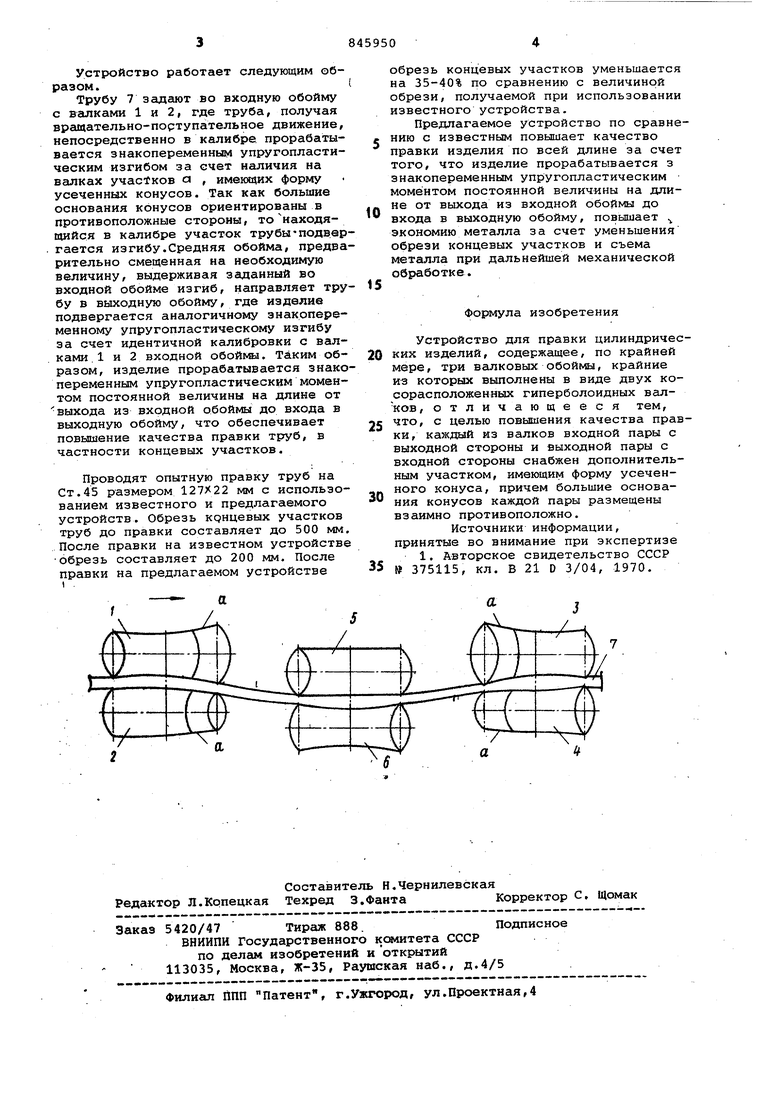

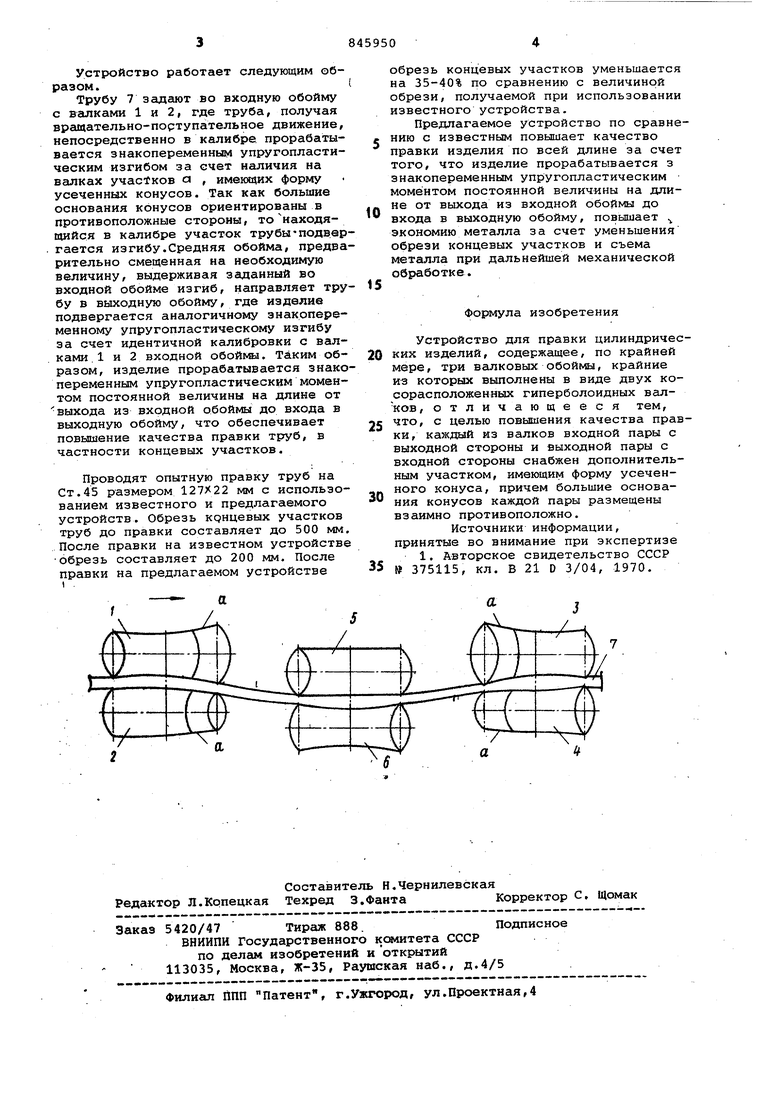

На чертеже изображено предлаг4емое устройство.

20

Устройство состоит из трех вал1 новых обойм, из которых входная с бойма содержит валки 1 и 2, а выход ая обойма - валки 3 и 4, выполненны( гиперболоидными косорасположенными

25 Всшки имеют дополнительные участ и Q в форме усеченных конусов npi чем-большие основания конусов opi ен тиоованы в противоположные сторО1ы Средняя обойма содержит цилиндричес

30

кий 5 и вогнутый 6 ВсШКИ.

Устройство работает следующим образом.

Трубу 7 задают во входную обойму с валками 1 и 2, где труба, получая вращательно-портупательное движение, непосредственно в калибре прорабатывается знакопеременным упруропластическим изгибом за счет наличия на валках участков а , имеющих форму усеченных конусов. Так как большие основания конусов ориентированы в противоположные стороны, то находящийся в калибре участок трубыподвергается изгибу.Средняя обойма, предварительно смещенная на необходимую величину, выдерживая заданный во входной обойме изгиб, направляет трубу в выходную обойму, где изделие подвергается аналогичному знакопеременному упругопластическому изгибу за счет идентичной калибровки с валками. 1 и 2 входной oбoйNи. Таким образом, изделие прорабатывается знакоnepeMeHHiiiM упругопластическим моментом постоянной величины на длине от выхода из входной обоймы до входа в выходную обойму, что обеспечивает повышение качества правки труб, в частности концевых участков.

Проводят опытную правку труб на Ст.45 размером 127X22 мм с использованием известного и предлагаемого устройств. Обрезь кднцевых участков труб до правки составляет до 500 мм. После правки на известном устройстве обрезь составляет до 200 мм. После правки на предлагаемом устройстве

обрезь концевых участков уменьшается на 35-40% по сравнению с величиной обрези, получаемой при использовании известного устройства.

Предлагаемое устройство по сравнению с известным повышает качество правки изделия по всей длине за счет того, что изделие прорабатывается з знакопеременным yпpiyгoплacтичecким моментом постоянной величины на длине от выхода из входной обоймы до входа в выходную обойму, повышает экономию металла за счет уменьшения обрези концевых участков и съема металла при дальнейшей механической обработке.

Формула изобретения

Устройство для правки цилиндрических изделий, содержащее, по крайней мере, три валковых обоймы, крайние КЗ которых выполнены в виде двух косорасположенных гиперболоидных валков, отличающееся тем, что, с целью повьвыения качества правки, каждый из валков входной пары с выходной стороны и выходной пары с входной стороны снабжен дополнительным участком, имеющим форму усеченного конуса, причем большие основания конусов каждой пары размещены взаимно противоположно.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 375115, кл. В 21 D 3/04, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1409370A1 |

| Косовалковая правильная машина | 1990 |

|

SU1754265A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU557843A1 |

| УСТРОЙСТВО для ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU375115A1 |

| Двухвалковая обойма для правки цилиндрических заготовок | 1972 |

|

SU440029A1 |

| Технологический инструмент косовалко-ВОгО CTAHA | 1979 |

|

SU835541A1 |

| Способ правки изделий круглого сечения | 1984 |

|

SU1225638A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Устройство для правки труб и профилей | 1975 |

|

SU577066A1 |

| Калибр валков для винтовой прокатки круглых профилей | 1983 |

|

SU1122378A1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-10—Подача