о со

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки круглого проката и наиболее эффектив о может быть ис- пользовано при правке длинномерных цлиндрических изделий, например труб.

Цель изобретения - повышение качества правки.

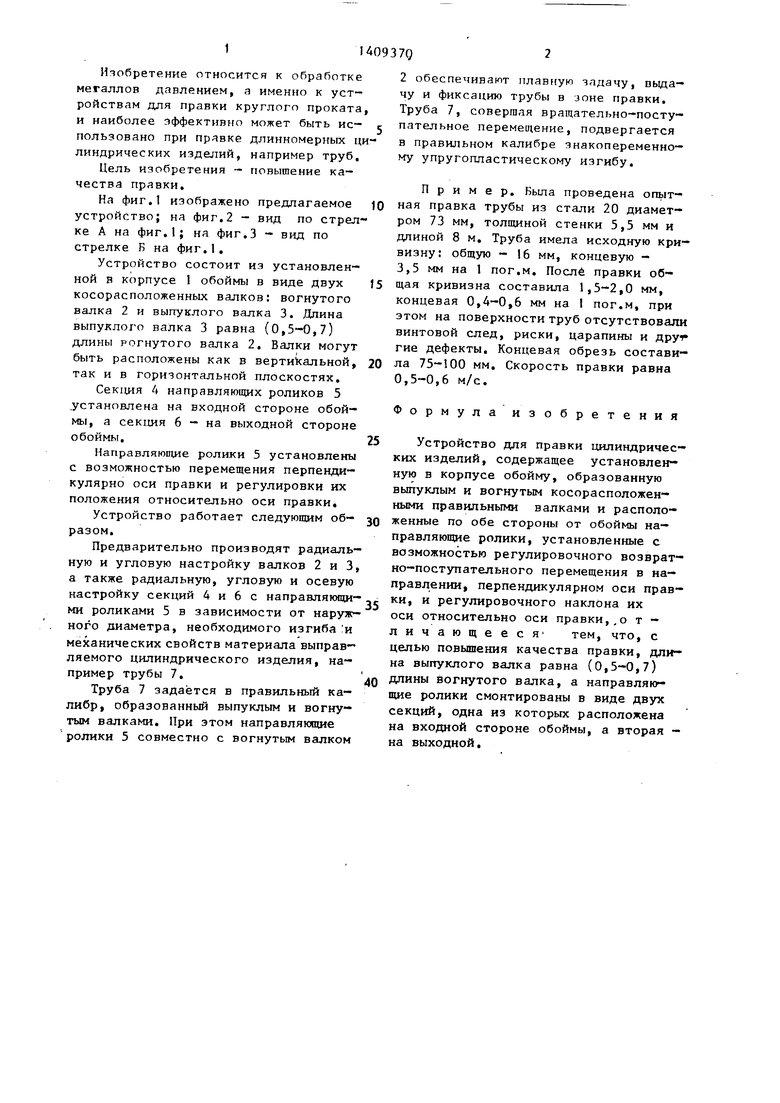

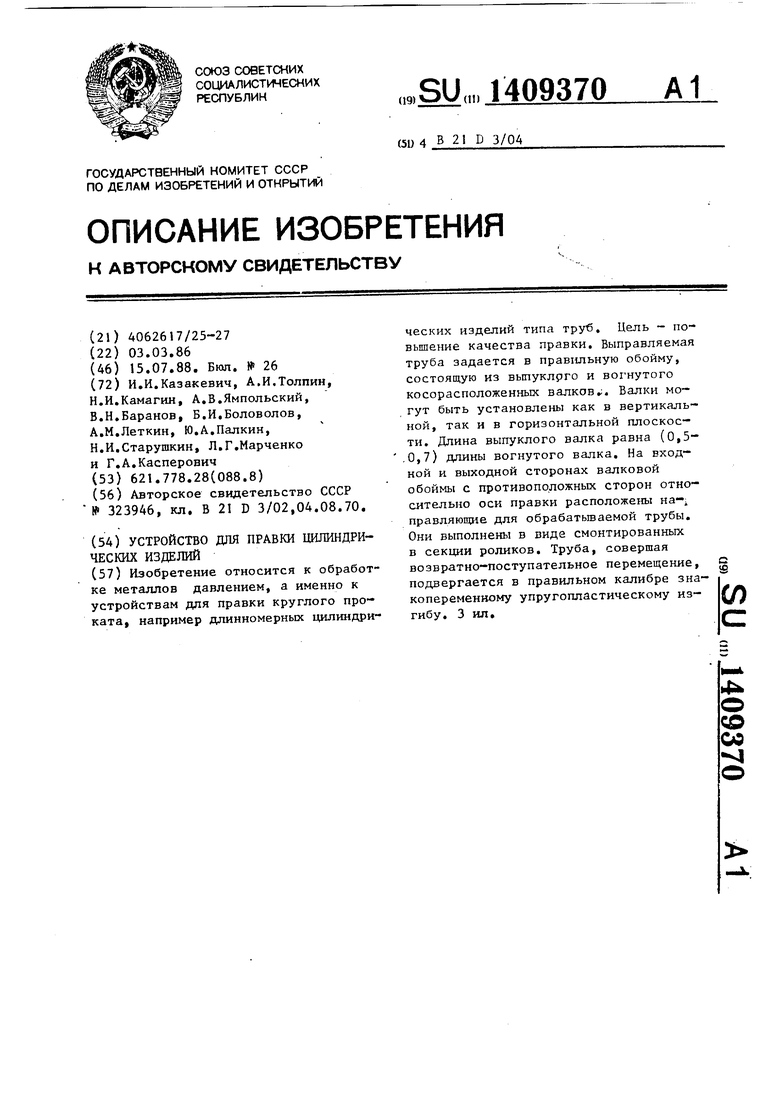

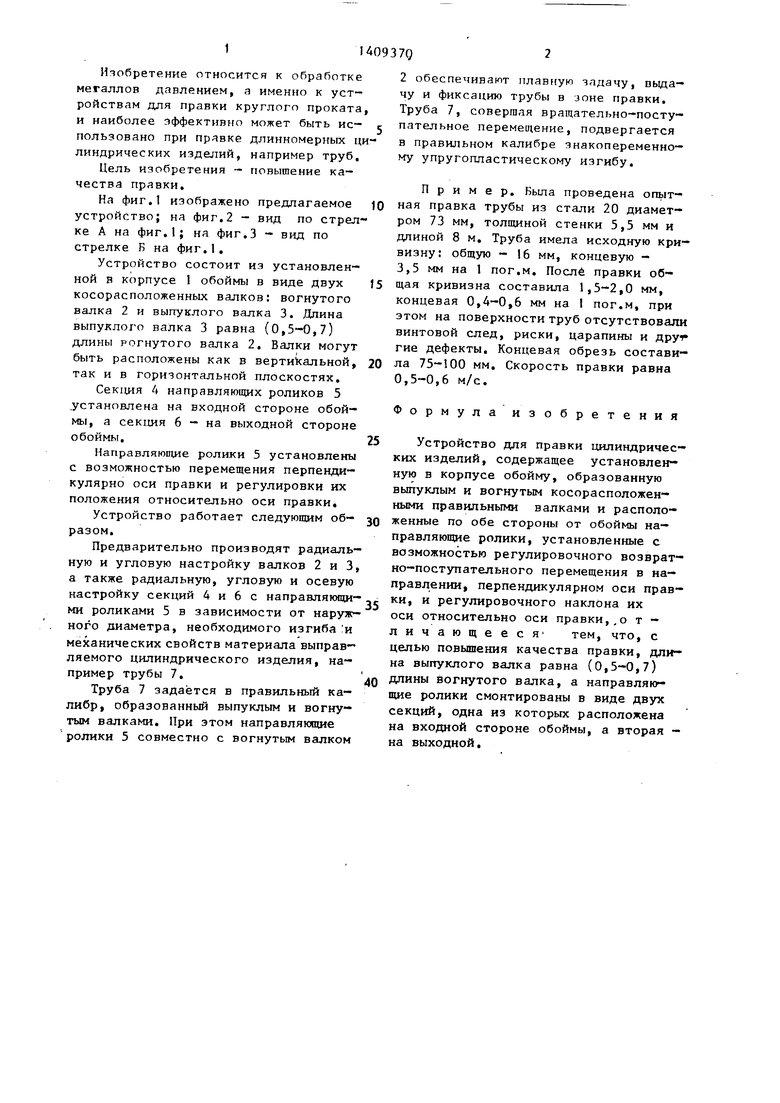

На фиг.1 изображено предлагаемое устройство; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - вид по стрелке Б на фиг.1.

Устройство состоит из установленной в корпусе 1 обоймы в виде двух косорасположенных валков: вогнутого валка 2 и выпуклого валка 3. Длина выпуклого валка 3 равна (0,5-0,7) длины рогнутого валка 2. Валки могут быть расположены как в вepтиkaльнoй, так и в горизонтальной плоскостях.

Секпля 4 направляющих роликов 5 .установлена на входной стороне обоймы, а секция 6 - на выходной стороне обоймы.

Направляющие ролики 5 установлены с возможностью перемещения перпендикулярно оси правки и регулировки их положения относительно оси правки.

Устройство работает следующим об- разом.

Предварительно производят радиальную и угловую настройку валков 2 и 3 а также радиальную, угловую и осевую настройку секций 4 и 6 с направляющими роликами 5 в зависимости от наружного диаметра, необходимого изгиба к механических свойств материала выправ ляемого цилиндрического изделия, например трубы 7.

Труба 7 задаётся в правильный калибр, образованный выпуклым и вогнутым валками. При этом направляющие ролики 5 совместно с вогнутым валком

5 0

5

Q

Q

5

2 обеспечивают плавную задачу, выдачу и фиксацию трубы в зоне правки. Труба 7, совершая вращательно-посту- пательное перемещение, подвергается в правильном калибре знакопеременному упругопластическому изгибу.

Пример, Была проведена опь1т- ная правка трубы из стали 20 диаметром 73 мм, толщиной стенки 5,5 мм и дпиной 8 м. Труба имела исходную кривизну; общую - 16 мм, концевую - 3,5 мм на 1 пог.м. После правки общая кривизна составила 1,5-2,0 мм, концевая 0,4-0,6 мм на I пог.м, при этом на поверхности труб отсутствовали винтовой след, риски, царапины и друг гие дефекты. Концевая обрезь составила 75-100 мм. Скорость правки равна 0,5-0,6 м/с.

Формула изобретения

Устройство для правки цилиндрических изделий, содержащее установленную в корпусе обойму, образованную выпуклым и вогнутым косорасположен- ными правильными валками и расположенные по обе стороны от обоймы направляющие ролики, установленные с возможностью регулировочного возвратно-поступательного перемещения в направлении, перпендикулярном оси правки, и регулировочного наклона их оси относительно оси правки,,о т - личающееся тем, что, с целью повышения качества правки, длина выпуклого валка равна (0,5-0,7) длины вогиутого валка, а направляющие ролики смонтированы в виде двух секций, одна из которых расположена на входной стороне обоймы, а вторая - на выходной.

фи2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрическихиздЕлий | 1979 |

|

SU845950A1 |

| Устройство для правки цилиндрических изделий | 1988 |

|

SU1540893A1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| Способ правки изделий круглого сечения | 1984 |

|

SU1225638A1 |

| Холодильник прокатного стана | 1985 |

|

SU1308416A1 |

| Двухвалковая обойма для правки цилиндрических заготовок | 1972 |

|

SU440029A1 |

| Косовалковая правильная машина | 1990 |

|

SU1754265A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНЫЙ КАЛИБР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011452C1 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| Способ производства горячекатаных труб | 1986 |

|

SU1411066A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки круглого проката, например длинномерных цилиндрических изделий типа труб. Цель повышение качества правки. Выправляемая труба задается в правильную обойму, состоящую из выпуклрго и вогнутого косорасположенных валков.;. Валки могут быть установлены как в вертикальной, так и в горизонтальной плоскости. Длина выпуклого валка равна (0,5- ,0,7) длины вогнутого валка. На входной и выходной сторонах валковой обоймы с противоположных сторон относительно оси правки расположены на- правляющие для обрабатьшаемой трубы. Они выполнены в виде смонтированньпс в секции роликов. Труба, совершая возвратно-поступательное перемещение, подвергается в правильном калибре знакопеременному упругопластическому изгибу. 3 ил. с € сл

Вид/1

(риг. 2

фш.з

Bad б

| Валковая обойма правильно-полировочных машин | 1970 |

|

SU323946A1 |

Авторы

Даты

1988-07-15—Публикация

1986-03-03—Подача