Изобретение относитсягк обработке металлов давлением и может быть ис- .юльзовано для изготовления плоских хольцевых деталей, преимущественно дисков трения.

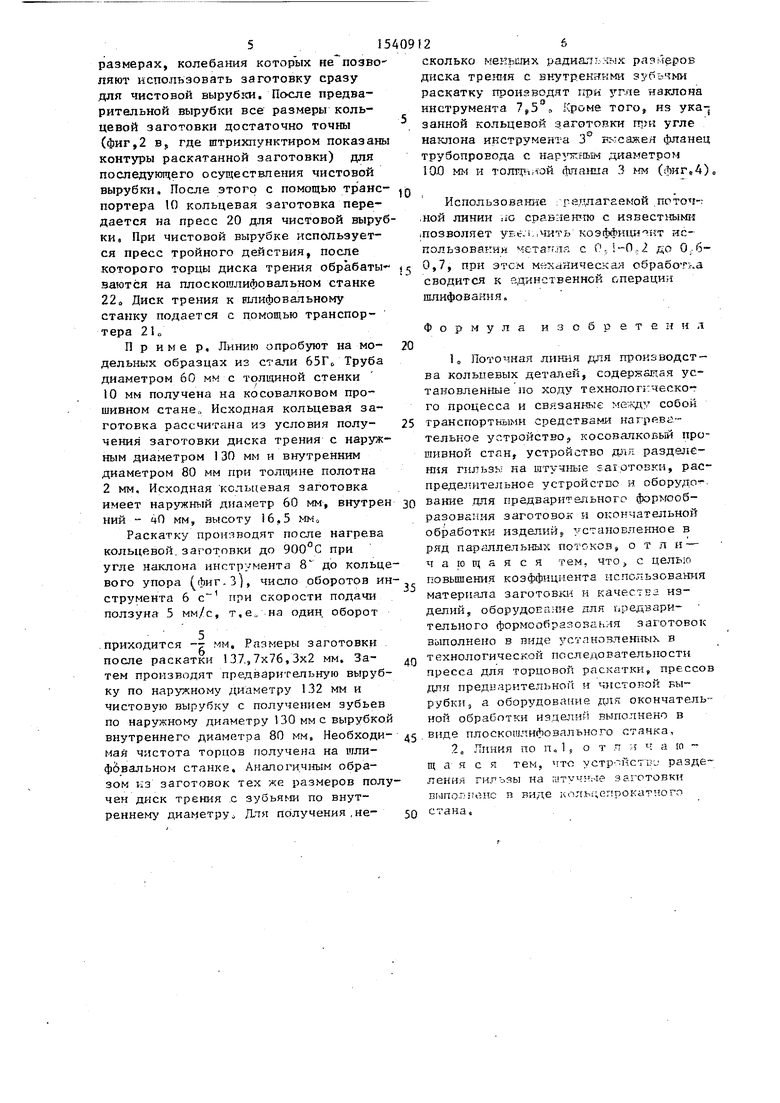

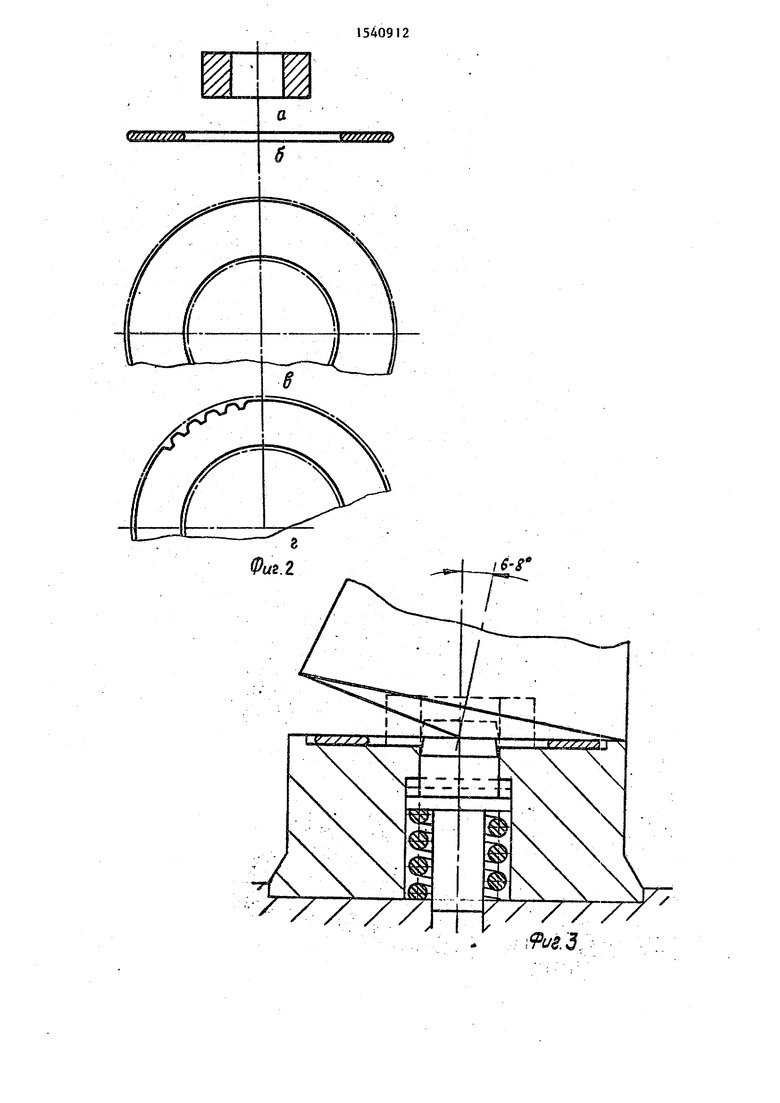

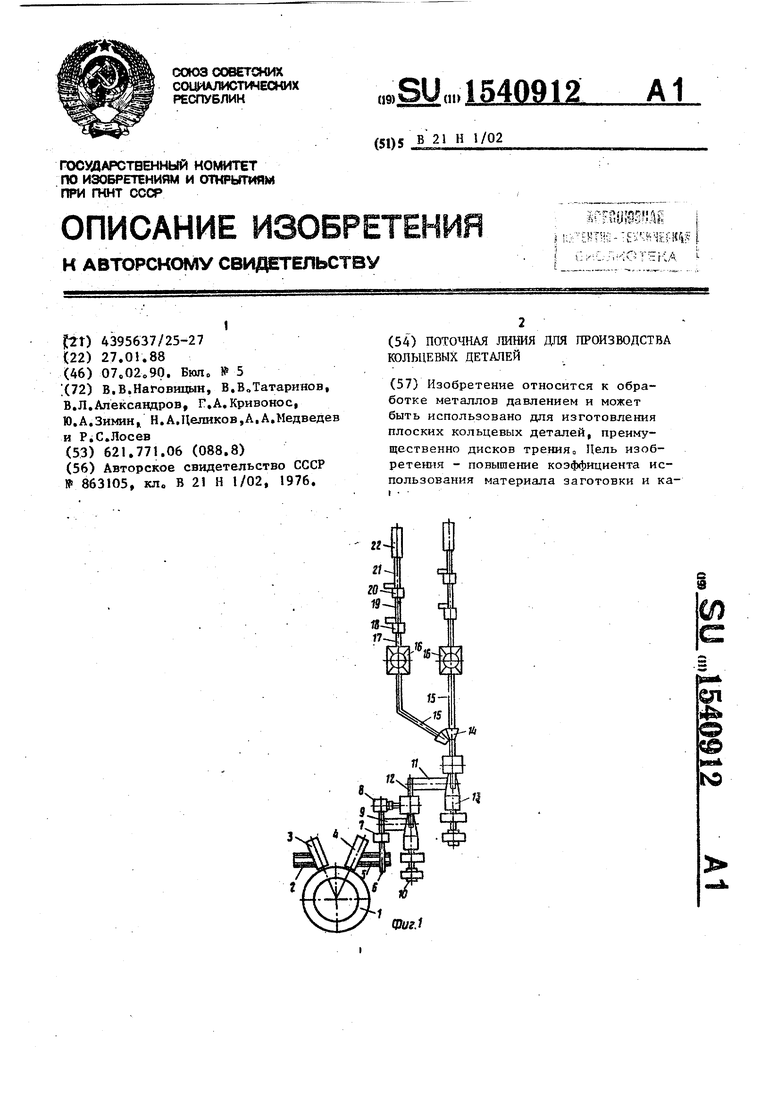

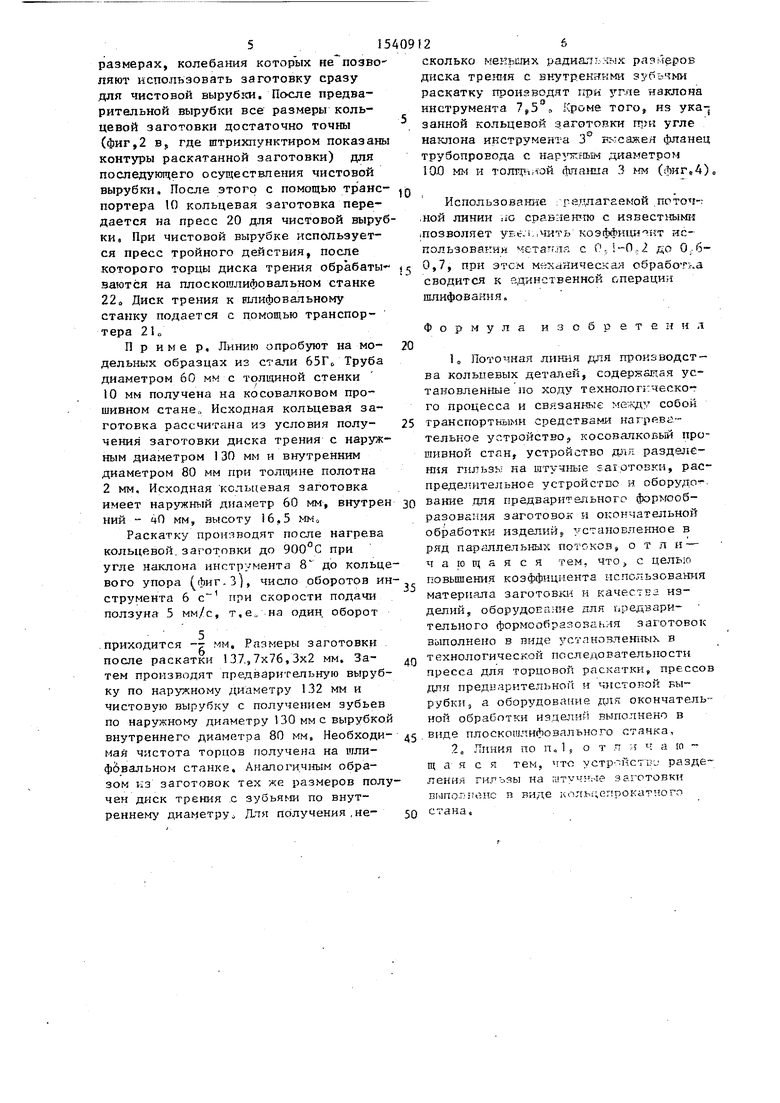

Целью изобретения являются повышение коэффициента использования материала заготовки и качества изделий, . На фиг.1 изображена схема поточной линии для производства кольцевых деталей; на фиг.2 - заготовка на различных этапах технологического процесса (а - кольцевая заготовка после прошивки гильзы и разделки ее на штучные заготовки; б - кольцевая заготовка после торцовой раскатки; в - кольцевая заготовка после предварительной вырубки; г - диск трения с зубом на наружной или внутренней поверхности после чистовой вырубки) ; на фиг.З - схема торцовой раскатки диска трения;на фиг„4 - схема торцовой раскатки детали с фланцем,,

Поточная линия для производства кольцевых деталей состоит из установленных по ходу технологического процесса нагревательного устройства 19 снабженного приемным стеллажом 2, загрузочной 3 и выгрузочной 4 машинами решеткой 5 для загрузки заготовок, передающего рольганга 6Jкамеры 7 для гидросбива окалины центрователя 8 с наклонной .регаеткой 9, косовалкового прошивного ст-ана 10 с наклонной решеткой 11 и ропьгангом 12, кольце- прокатного стана 13 для разделения гильзы иа штучные заготовки, распределительного устройства 14 и транспортеров 15, пресса 16, для торцовой раскатки, транспортеров 17, прессов 18 для предварительной вырубки, ( транспортеров 19, прессов 20 для чистовой вырубки кольцевых деталей транспортеров ,21 и плоскошлифовальных станков 22.

0

5

0

5

0

5

0

5

Линия работает следующим образом.

Заготовки из круглого проката подаются на приемный стеллаж 2, затем поштучно загрузочной машиной 3 в нагревательное устройство 1 (например, кольцевую печь). После нагрева заготовок до температуры горячей деформации они поштучно выгружаются выгрузочной машиной 4 на решетку 5 и рольгангом 6 подаются последовательно в камеру 7 гидросбива окалины и цент- рователь 8. После этого заготовка по наклонной регаетке 9 поступает в прошивной стан Ю, После гильза по наклонной решетке i1 и рольгангу 12 поступает на кольцепрокатный стан 13, где производится разделка гильзы на штучные кольцевые заготовки, которые с помощью распределительного устройства 14 и транспортеров 15 распределяются на потоки, каждый из которых содержит пресс 16 для торцовой раскатки, настроенный на определенный типоразмер кольцевой детали. Торцовая раскатка осуществляется в режиме полугорячей деформации и производится при угле наклона инструмента 6-8 и подаче не более 1 мм/об, что обеспечивает преобладание окружной деформации и увеличение радиальных размеров кольца в 3-4 раза в сравнении с исходными размерами кольцевой заготовкио Ширина кольца за счет радиальной деформации при указанных режимах увеличивается не более чем в 2 раза (фиг.2 б). Для обеспечения точ- ной толщины кольца раска1ка производится до кольцевого упора на краю инструмента (фиг,3), После торцовой раскатки с помощью транспортера 17 кольцевая заготовка передается на

пресс 18 для предварительной вырубки.

i

Так как раскатанная заготовка имеет

точную толщину,все погрешности заготовки отражаются на ее диаметральных

515

размерах, колебания которых не позволяют использовать заготовку сразу для чистовой вырубки. После предварительной вырубки все размеры кольцевой заготовки достаточно точны (фиг,2 в5 где штрихпунктиром показаны контуры раскатанной заготовки) для последующего осуществления чистовой вырубки. После этого с помощью транс- портера 10 кольцевая заготовка передается на пресс 20 для чистовой вырубки. При чистовой вырубке используется пресс тройного действия, после которого торцы диска трения обрабаты- вагатся на плоскошлифовальном станке 22„ Диск трения к илифовальному станку подается с помощью транспортера 21 о

П р име р. Линию опробуют на мо- дельных образцах из стали 65Г0 Труба диаметром 60 мм с толщиной стенки 10 мм получена на косовалковом прошивном стане, Исходная кольцевая заготовка рассчитана из условия полу- чения заготовки диска трения с наружным диаметром 130 мм и внутренним диаметром 80 мм при толщине полотна 2 мм. Исходная кольцевая заготовка имеет наружный диаметр 60 мм, внутрен ний - чО мм высоту 16.5 мм0

Раскатку производят после нагрева кольцевой заготовки до 900°С при угле наклона инструмента 8 до кольцевого упора фиг.З), число оборотов инструмента 6 с при скорости подачи ползуна 5 мм/с, т,е„ на один оборот

приходится -jr мм. Размеры заготовки после раскатки 137,7x76,3x2 мм. За- тем производят предварительную вырубку по наружному диаметру 132 мм и чистовую вырубку с получением зубьев по наружному диаметру 130 мм с вырубкой внутреннего диаметра 80 мм, Необходи- мая чистота торцов получена на шлифовальном станке. Аналогичным образом из заготовок тех же размеров получен диск трения с зубьями по внутреннему диаметру. Для получения,не-

п

0 5 0

5

5 0

126

сколько меньших радиагг гых раз-шров диска трения с внутренними зуб:-сши раскатку производят ггри угае наклона инструмента 7,5Э, Кроме того, из ука- зэнной кольцевой заготовки при угле наклона инструмента 3° вь-сажея фланец трубопровода с наружным диаметром ЮЛ мм и толтгч 1ой фланца 3 мм (Лиге4)„

Использование гизлагаемой поточной линии :ic СР Б:ШНП с известными позволяет yr.t. лшть коэффициент использовании чЈтатг 1я с Р. 1-0 2 до О 6- 0,7, при этсм механическая обработка сводится к здинс венной операции шлифования.

Формула изобретения

1 Поточная линия для производства кольцевых деталей, содержащая установленные по ходу технологгческо- го процесса и связанные мекд собой транспортными средствами нагревательное устройство., косовапковый прошивной стан, устройство дои: разделения гигьзь на штучные заготовки, распределительное устройстве и оборудование для предварительного формообразования заготовок и окончательной обработки изделии, остановленное в ряд параллельных потоков, о т л и - чающаяся тем, что с цель,л повышения коэффициента использования материала заготовки и качестк-а изделий, оборудосалие для предварительного формообразования заготовок выполнено в виде установленных в технологической последовательности пресса для торцовой раскатки, прессов для предварительной и чистовой вырубки, а оборудование для окончатель ной обработки изделий выполнено в виде плоскошлифовальнс о станка,

2а Линия по п,1, о т 5 ч а ю - щ а я с я тем, что VCTP-HCTLJ разделения Ги-Р зчы на u TvuH.ie чаготовки выпог-енс в виде колъ.чр: рока тю о стана,

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОЛЕЦ | 1998 |

|

RU2152839C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления плоских кольцевых деталей, преимущественно дисков трения. Цель изобретения - повышение коэффициента использования материала заготовки и качества изделий. Нагретая в печи 1 заготовка по передающему рольгангу 6 через камеру 7 для гидросбива окалины передается в косовалковый прошивной стан 10. После прошивки гильза разделяется на штучные заготовки на кольцепрокатном стане 13. Далее заготовки передаются устройством 14 на пресс для торцовой раскатки. Затем на прессе 18 выполняется предварительная вырубка, а на прессе 20 - чистовая вырубка. Полученное изделие обрабатывается на плоскошлифовальном станке 22. 1 з.п. ф-лы, 4 ил.

ЈЈЈfЈJff/ Sli,

YSSffffffp

////

/ / //

Фиг. З

Составитель М.Антошин Редактор И.Шмакова Техред М.Ходанич Корректор С.Черни

Заказ 573

Тираж 463

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская каб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-27—Подача