Изобретение относится к обработке металлов давлением и может быть использовано для изготовления колец различных по диаметру, высоте, толщине и поперечному сечению.

Известна поточная линия для производства заготовок колец крупногабаритных подшипников, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательное устройство, пресс, кольцераскатные станы [1].

Недостатком данной линии является значительный расход металла, поскольку осуществляется прошивка каждой заготовки с отходом металла на выдавку. Кроме того, линия применима для производства кольцевых изделий крупносерийными партиями, при использовании ее для производства изделий мелкими партиями (что имеет место в кольцераскатном производстве) резко снижается производительность за счет увеличения простоев на перестройку поточных линий.

Известна поточная линия для производства кольцевых изделий, в которой по ходу технологического процесса установлены связанные транспортными средствами нагревательное устройство, пресс, кольцераскатные станы [2].

Недостатком данной линии является также значительный расход металла, поскольку после прошивки у гильзы отрезают передний и задний концы, а величина реза для каждого кольца составляет 12 мм. Производительность данной линии тоже невелика из-за наличия значительного количества технологического оборудования. Кроме того, наличие 3-х нагревательных устройств в поточной линии ведет к дополнительному расходу металла на угар.

Известна поточная линия для производства кольцевых изделий, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательные печи, устройства для разделения исходных заготовок на мерные заготовки, штамповочный пресс, кольцераскатные станы [3].

Недостатком данной линии является также значительный расход металла на угар, так как в потоке заготовки дважды подвергаются высокотемпературному нагреву (950-1100o). Кроме того, теряется время на сбив окалины в камере.

Наиболее близким технологическим решением того же назначения заявляемому изобретению по совокупности признаков является известная механизированная поточная линия для изготовления кольцевых изделий, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательную печь, оборудование для резки на мерные длины, оборудование для предварительной формовки заготовок и кольцераскатные станы [4].

К причинам, препятствующим достижению указанного ниже технологического результата при использовании известной поточной линии, принятой за прототип, относится то, что в известной поточной линии наличие трех прессов: осадочного, прошивного, формовочного является сдерживающим фактором для увеличения производительности труда, так как при этом имеется большое количество операций для производства готового кольца. Кроме того, линия применима для производства изделий крупносерийными партиями. При использовании ее для производства кольцевых изделий с большим количеством типоразмеров снижается производительность за счет простоев на переналадку оборудования линии. Имеется значительный расход металла, поскольку осуществляется прошивка каждой заготовки с отходом металла на выдавку.

Сущность изобретения заключается в следующем:

1. Создание устройства для накопления заготовок после рубки их на прессе.

2. Подбор оборудования для осадки и прошивки заготовок и соответствующее его размещение.

3. Порядок размещения в потоке кольцераскатных станов и приемного бункера.

Технический результат - уменьшение трудозатрат, снижение расхода металла и создание мобильной быстропереналаживаемой поточной линии, способной раскатывать кольца различных типоразмеров и конфигураций.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной поточной линии для производства колец, содержащей последовательно установленные по ходу технологического процесса и связанные между собой транспортными средствами оборудование для разрезки заготовок на мерные длины, нагревательную печь, оборудование для предварительной формовки заготовок и кольцераскатные станы, согласно изобретению оборудование для предварительного формообразования заготовок выполнено в виде кузнечного молота с применением прошивня Елинского для предварительной прошивки, а кольцераскатные станы с применением инструмента для раскатки кольцевых заготовок и приемный бункер установлены по вершинам треугольника, причем один из станов и приемный бункер установлены вдоль технологической оси поточной линии, а стороны треугольника образуют транспортные средства.

Установка кузнечного молота с возможностью подвода нагретых заготовок со стороны, противоположной рабочему месту кузнеца, и оборудование с тыльной стороны молота стола для приема нагретых заготовок намного облегчают труд кузнеца.

Установка контейнера-накопителя между станком для разрезки заготовок и двухкамерной печью позволяет одновременно загружать в одну из камер печи все заготовки.

При исследовании отличительных признаков описываемой поточной линии не выявлено каких-либо аналогичных решений, касающихся использования традиционного устройства поточной линии при реализации процесса изготовления колец.

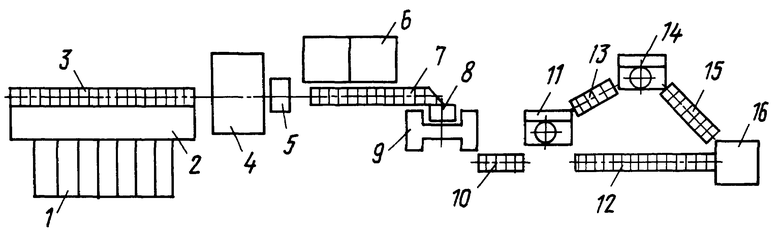

На чертеже изображена схема поточной линии для производства колец.

Поточная линия содержит установленные в технологической последовательности приемный наклонный стеллаж 1, печь для подогрева исходного проката 2, рольганг 3, пресс для рубки проката на мерные заготовки 4, контейнер-накопитель 5, двухкамерная нагревательная печь 6, рольганг 7, приемный стол 8, кузнечный молот 9, рольганг 10, кольцераскатный стан 11, рольганги 12, 13, кольцераскатный стан 14, рольганг 15, приемный бункер 16.

Поточная линия работает следующим образом.

Крупный прокат диаметром 110-160 мм и длиной 6000 мм подают на приемный наклонный стеллаж 1, по которому он скатывается в печь для подогрева 2. После нагрева проката до 600-650oC его пневматическим кантователем (не показан) подают на рольганг 3, по которому подогретая штанга подается к прессу 4 для рубки проката на мерные заготовки, которые после рубки падают в контейнер-накопитель 5. Затем загрузочно-выгрузочным устройством (не показано) заготовки из контейнера 5 выгружают в одну из камер двухкамерной печи 6, где они подогреваются до температуры деформирования (1150-1270oC) в зависимости от марки стали. Нагретые заготовки поштучно подаются рольгангом 7 на приемный стол 8, а оттуда на нижний боек (не показан) кузнечного молота 9, где заготовку осаживают и производят предварительную прошивку отверстия прошивнем Елинского для предварительной прошивки (5], применяя способ прошивки отверстий (6), затем заготовку переворачивают на 180" и делают окончательную прошивку отверстия способом кузнечной прошивки заготовки [7]. После этого прошитую заготовку подают рольгангом 10 на кольцераскатный стан 11, где производят раскатку гладкого кольца до необходимых размеров и рольгангом 12 подают в приемный бункер 16.

Если раскатывается кольцо со сложным профилем сечения, то на кольцераскатном стане 11 производят предварительную раскатку кольца с прямоугольным сечением профиля, затем рольгангом 13 его подают на кольцераскатный стан 14, где производят окончательную раскатку сложного профиля кольца инструментом для раскатки кольцевых заготовок [8]. Готовое кольцо рольгангом 15 подают в приемный бункер 16. Двухкамерная печь нужна для того, чтобы обеспечить непрерывный поток заготовок. Пока из одной камеры заготовки обрабатываются, в другой камере производится нагрев новой партии заготовок.

Источники информации

1. Авторское свидетельство СССР N 519258, кл. B 21 H 1/12, 16.04.74.

2. Авторское свидетельство СССР N 863105, кл. B 21 H 1/02, 19.12.79.

3. Авторское свидетельство СССР N 986559, кл. B 21 H 1/02, B 23 Q 41/00, 28.07.81.

4. Авторское свидетельство СССР N 1215818, кл. B 21 J 13/02, 03.08.83 (прототип).

5. Авторское свидетельство СССР N 919802, кл. B 21 J 5/10, 15.07.80.

6. Авторское свидетельство СССР N 871973, кл. B 21 J 5/10, 28.04.79.

7. Авторское свидетельство СССР N 1759514, кл. B 21 J 5/10, 14.09.90.

8. Патент СССР N 1804364, кл. B 21 H 1/06, 18.04.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Поточная линия для производства кольцевых изделий | 1981 |

|

SU986559A1 |

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Поточная линия для производства кольцевых деталей | 1988 |

|

SU1540912A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Способ кузнечной прошивки заготовок | 1990 |

|

SU1759514A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления колец, различных по диаметрам, высоте, толщине и поперечному сечению. Сущность изобретения: поточная линия для производства колец содержит последовательно установленные по ходу технологического процесса и связанные между собой транспортными средствами оборудование для разрезки заготовок на мерные длины, нагревательную печь, оборудование для предварительной формовки заготовок, кольцераскатные станы и приемный бункер. Оборудование для предварительного формообразования заготовок выполнено в виде кузнечного молота, а кольцераскатные станы и приемный бункер установлены по вершинам треугольника, причем один из станов и приемный бункер установлены вдоль технологической оси поточной линии, а стороны треугольника образуют транспортные средства. Кузнечный молот установлен с возможностью подвода нагретых заготовок со стороны, противоположной рабочему месту кузнеца, а с противоположной стороны молота оборудован приемный стол для нагретых заготовок. Между оборудованием для разрезки заготовок на мерные длины и нагревательной печью установлен контейнер-накопитель. Технический результат - уменьшение трудозатрат, снижение расхода металла и создание мобильной быстропереналаживаемой поточной линии, способной раскатывать кольца различных типоразмеров и конфигурации поперечного сечения. 2 з.п. ф-лы, 1 ил.

| Механизированная поточная линия для изготовления кольцевых изделий | 1983 |

|

SU1215818A1 |

| Поточная линия для производства кольцевых изделий | 1981 |

|

SU986559A1 |

| Автоматическая поточная линия для производства заготорок колец крупногабаритных подшипников | 1974 |

|

SU519258A1 |

| Прошивень Елинского для предварительной прошивки | 1980 |

|

SU919802A1 |

| Способ кузнечной прошивки заготовок | 1990 |

|

SU1759514A1 |

| Способ изготовления резьбовых муфт | 1984 |

|

SU1216227A1 |

| US 4454739, 13.06.1984. | |||

Авторы

Даты

2000-07-20—Публикация

1998-12-15—Подача