Изобретение относится к машиностроению, в частности к обработке цилиндрических зубчатых колес на зубодолбежных станках с раздельными приводами подач.

Цель изобретения - повышение производительности за счет автоматического согласования круговой и радиальной подач.

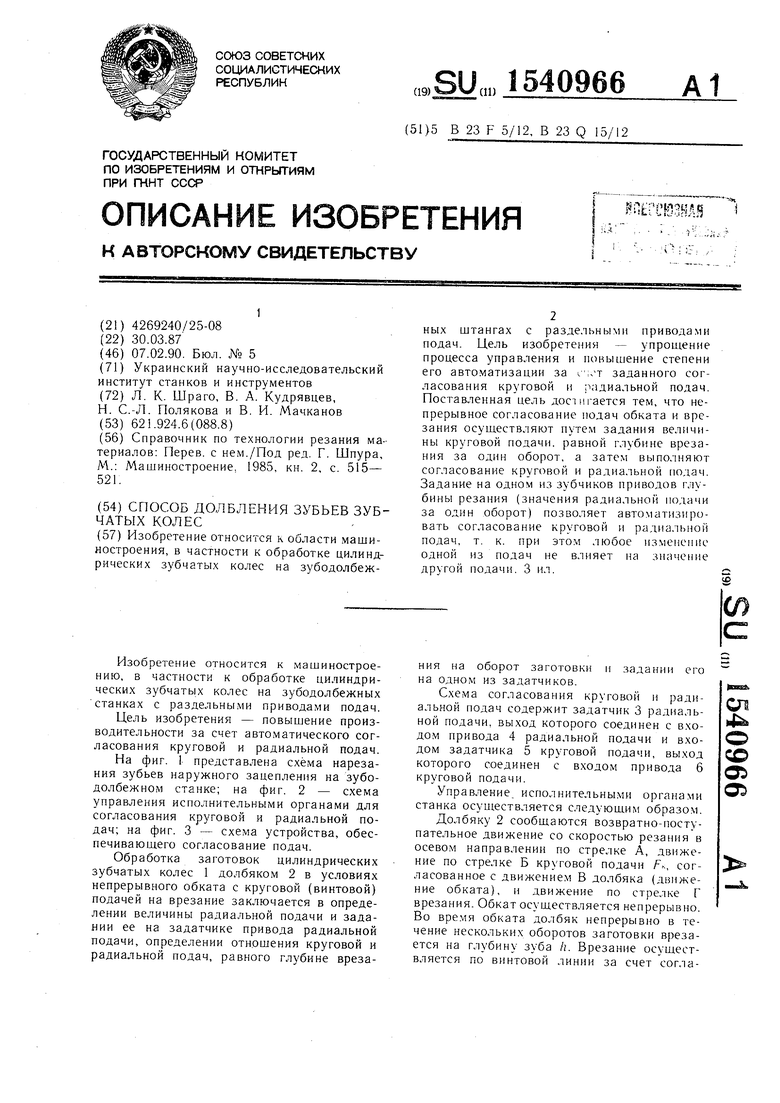

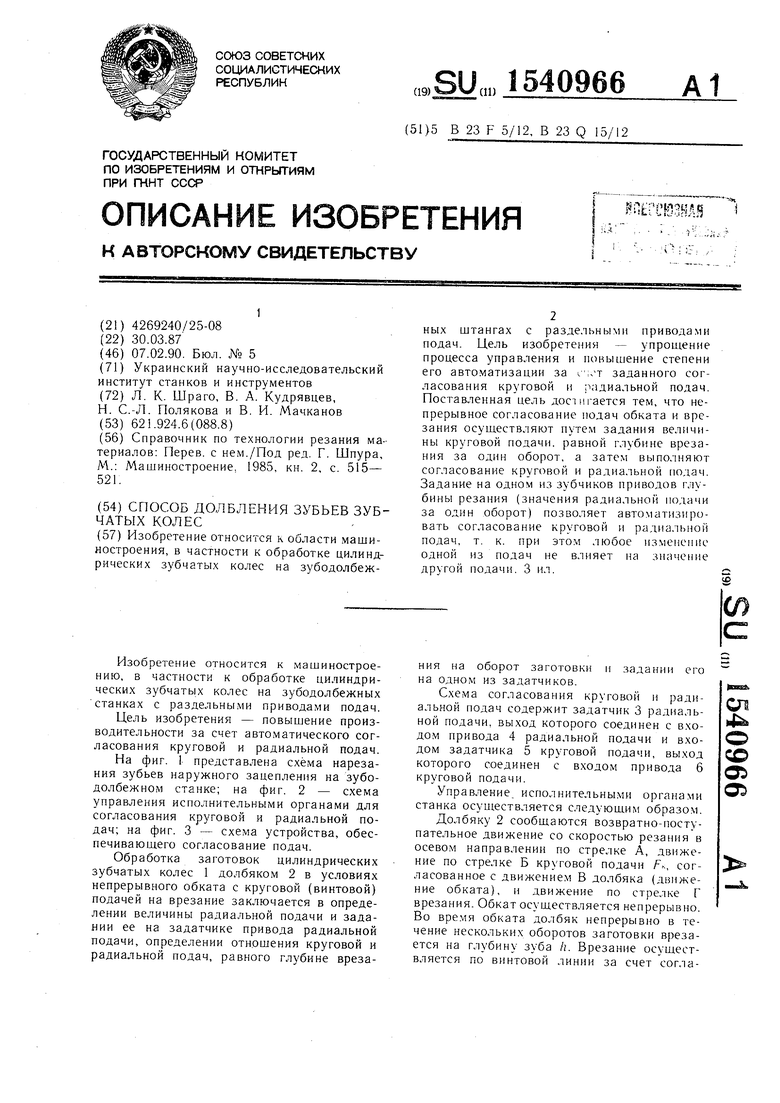

На фиг. 1 представлена схема нарезания зубьев наружного зацепления на зубо- долбежном станке; на фиг. 2 - схема управления исполнительными органами для согласования круговой и радиальной подач; на фиг. 3 - схема устройства, обеспечивающего согласование подач.

Обработка заготовок цилиндрических зубчатых колес 1 долбяком 2 в условиях непрерывного обката с круговой (винтовой) подачей на врезание заключается в определении величины радиальной подачи и задании ее на задатчике привода радиальной подачи, определении отношения круговой и радиальной подач, равного глубине врезания на оборот заготовки и задании его на одном из задатчиков.

Схема согласования круговой и радиальной подач содержит задатчик 3 радиальной подачи, выход которого соединен с входом привода 4 радиальной подачи и входом задатчика 5 кр говой подачи, выход которого соединен с входом привода 6 круговой подачи.

Управление исполнительными органами станка осуществляется следующим образом.

Долбяку 2 сообщаются возвратно-поступательное движение со скоростью резания в осевом направлении по стрелке А, движение по стрелке Б круговой подачи F, согласованное с движением В долбяка (движение обката), и движение по стрелке Г врезания. Обкат ос ществляется непрерывно. Во время обката долбяк непрерывно в течение нескольких оборотов заготовки врезается на глубинч /г. Врезание осуществляется по винтовой линии за счет соглаСД Ј

О

со оэ

о

сования величин круговой и радиальной подач. Согласование величин круговой и радиальной подач (врезания) осуществляется автоматически при задании величины врезания на один оборот на задатчике 5

При корректировке (изменении) величины радиальной подачи (подачи на врезание) путем поворота движка задатчика радиальной подачи изменяется текущее значение сопротивления Rp, и пропорционально

круговой подачи, шкала которого (либо шка- 5 ему изменяется напряжение задания Up на ла показывающего прибора) проградуирова-т,

на в миллиметрах из зависимости °

привод радиальной подачи (Up -f---Rpl).

Кр

#«Р77

UP

UK

При этом автоматически пропорционально 10 ему изменяется напряжение UK задания на привод круговой подачи, так как одновременно является управляющим напряжением, подаваемым на вход задатчика круговой по15

где Д- глубина врезания на оборот;

FP-величина радиальной подачи,

мм/мин;

FK-величина круговой подачи, Up- величина напряжения, заданная на привод радиальной подачи (пропорциональна величине радиальной подачи) ; UK- величина напряжения, заданная на

привод круговой подачи; /(кр - коэффициент пропорциональности, 20 врезания на один оборот заготовки, т. е. д-обеспечивается постоянство величины снимаемого припуска. Корректировка величины радачи ( ). Таким образом, постоян- АК/

но сохраняется соотношение скоростей я, обеспечивающее постоянную величину

равный

диальнои подачи осуществляется в процессе обработки детали без останова станка.

Напряжения задания UP и UK, пропорциональные соответствующим величинам подач FP и FK, по известной формуле закона Ома можно представить следующим образом:

/Р V

UpUon-Rpl-R,

тогда

/ / ДУрUoa-R.ri-V.-RK f RS.

ii n ,, , AXp ,rj ,, D D - U on KJtt

FK КкМс RP-Uon.Rpl.R -PRKI

где Rp - сопротивление задатчика радиальной подачи;

Rp, - сопротивление, соответствующее текущему (заданному) положению движка задатчика радиальной по- дачи; RK - сопротивление задатчика круговой

подачи;

RX, - сопротивление задатчика, соответствующее текущему (заданному) положению движка задатчика круговой подачи;

Uon - опорное напряжение (управляющее напряжение, подаваемое на вход задатчика радиальной подачи). Поскольку величины ККР и RM являются константами, то глубина врезания Д за один оборот изделия зависит только от RKl, т. е. от положения движка задатчика круговой подачи. Таким образом, установив движок задатчика в положение, соответ

Для реализации предлагаемого способа

ствующее выбранной глубине .врезания за55 на ручных станках на пульте управления

оборот заготовки, производят автоматичес-станком устанавливают переключатель выки согласование круговой подачи с ради-бора способа обработки и два дополнительальной.ных задатчика (потенциометра), подключеПри корректировке (изменении) величины радиальной подачи (подачи на врезание) путем поворота движка задатчика радиальной подачи изменяется текущее значение сопротивления Rp, и пропорционально

ему изменяется напряжение задания Up на т,

°

привод радиальной подачи (Up -f---Rpl).

Кр

При этом автоматически пропорционально ему изменяется напряжение UK задания на привод круговой подачи, так как одновременно является управляющим напряжением, подаваемым на вход задатчика круговой по

врезания на один оборот заготовки, т. е. обеспечивается постоянство величины снимадачи ( ). Таким образом, постоян- АК/

но сохраняется соотношение скоростей я, обеспечивающее постоянную величину

диальнои подачи осуществляется в процессе обработки детали без останова станка.

Согласованные перемещения по стрелкам В, Б, Г осуществляются непрерывно до достижения глубины врезания, равной высоте зуба h, по достижении которой движение врезания по стрелке Г прекращают и заготовка 1 и долбяк 2 совершают только

движение обката по стрелкам Б и В до тех пор, пока заготовка не совершит полный оборот. Затем отводят стол с обрабатываемым колесом и долбяк в исходное положение.

Устройство согласования подач работает следующим образом.

Задатчиком 3 осуществляются задание (установка) и корректировка величины радиальной подачи путем изменения уставки задатчика (положения движка и сопротивления Rpl), т. е. изменением напряжения задания Up на привод 4 радиальной подачи. Задание и корректировка величины радиальной подачи осуществляются по показывающему прибору (не показан) типа микроамперметр.

Задатчиком 5 круговой подачи задают величину глубины врезания Д за оборот детали (т. е. величину оборотной подачи), обеспечивая соответствующую круговую подачу путем подачи напряжения задания UK на привод 6 круговой подачи. За счет подключения входа задатчика 5 на выход задатчика 3 обеспечивается постоянная зависимость между напряжениями задания Up и U-к на приводы радиальной и круговой подач.

Для реализации предлагаемого способа

на ручных станках на пульте управления

ние которых осуществляют по схеме, приведенной на фиг. 2. При выборе способа обработки с винтовой (круговой) подачей на врезание переключателем выбора обработки подают управляющее напряжение Uon на вход задатчика 3 радиальной подачи. На задатчике 3 устанавливают величину радиальной подачи, а на задатчике 5 - глубину врезания на оборот. Движение подачи на врезание блокируетПри этом на устройстве программируется величина перемещения на врезание, равная высоте зуба, величина радиальной подачи в числовом виде (мм/мин; мм/дв.ход), команда, осуществляющая подключение задатчика 5. При отработке содержимого кадра программы устройство ЧПУ по адресу, например F, выдает сигнал, пропорциональный ир (фиг. 3), на вход привода 4 радиальной подачи, при этом по команде

ся кулачковым механизмом, т. е. врезание Ю устройства замыкаются контакты 7 и 8, и вращение стола с заготовкой прекра- подключая вход задатчика круговой подачи на выход задания радиальной подачи, на задатчике 5 предварительно задается

глубина врезания на оборот. Одновременно

даются после достижения нужной глубины врезания. При этом происходит подключение питания иоп на отдельный задатчик

круговой подачи, имеющийся на станке, и 15 команда устройства, разомкнув контакт 9, колесо совершает полный оборот для фор- разрабатывает цепь управления приводом

круговой подачи от ЧПУ. После врезания на заданную глубину устройство ЧПУ переходит на следующий кадр программы, в котором программируются вращение одного

ЧПУ, где имеется возможность программи- 20 оборота изделия и величина круговой по- рования величины подачи в виде номера дачи в числовом виде. При отработке задатчика, дополнительно на пульте станкасодержимого этого кадра программы (поустанавливают два задатчика круговой искольку команда на устройстве отсутствует)

радиальной подач. При этом на устройствеконтакты 7 и 8 размыкаются, а контакт

ЧПУ программируется перемещение на глу- -5 замыкается (при этом задатчик 5 отмирования профиля зубьер, после чего исполнительные органы станка отводят в исходное положение.

Для резализации способа на станках с

бину врезания, равную высоте зуба /г, величина радиальной подачи программируется как номер задатчика 3, на котором задается величина радиальной подачи. На задатчике 3 задается глубина врезания на

ключается) и устройство ЧПУ выдает сигнал UK, пропорциональный заданной круговой подаче на привод 6.

Задание на одном из задатчиков приводов глубины резания (значения радиальной

обороте, т. е. выдается на привод круго- 30 подзчи за один оборот) позволяет автомавой подачи пропорционально напряжению . Величина перемещения при этом по круговой подаче не программируется. При достижении запрограммированной величины врезания устройство переходит на следующий кадр

тизировать согласование круговой и радиальной подач, так как при этом любое изменение одной из подач не влияет на значение другой подачи. При этом повышается производительность труда, так как исклюФормула изобретения

программы, где программируется полный обо- 35 чаются остановки станка для проведения рот изделия для формирования сечения, иперерасчета параметров обработки,

номер другого задатчика круговой подачи, на котором предварительно задана ее величина. По окончании цикла по программе происходит возврат исполнительных органовСпособ долбления зубьев зубчатых колес

40 методом обката при непрерывном согласовании круговой и радиальной подач при заданной глубине врезания, отличающийся тем, что, с целью повышения производительности за счет автоматического согласовав исходное положение.

На станках с ЧПУ, в которых величина подач программируется по адресу, например F, в числовом виде, для реализации предлагаемого способа достаточно допол- 45 ния подач, величину круговои подачи за- нительно на пульте станка установить одиндают равной глубине врезания за один обозадатчик 5 круговой подачи и одно реле.рот.

При этом на устройстве программируется величина перемещения на врезание, равная высоте зуба, величина радиальной подачи в числовом виде (мм/мин; мм/дв.ход), команда, осуществляющая подключение задатчика 5. При отработке содержимого кадра программы устройство ЧПУ по адресу, например F, выдает сигнал, пропорциональный ир (фиг. 3), на вход привода 4 радиальной подачи, при этом по команде

устройства замыкаются контакты 7 и 8, подключая вход задатчика круговой подачи на выход задания радиальной подачи, на задатчике 5 предварительно задается

глубина врезания на оборот. Одновременно

команда устройства, разомкнув контакт 9, разрабатывает цепь управления приводом

замыкается (при этом задатчик 5 отключается) и устройство ЧПУ выдает сигнал UK, пропорциональный заданной круговой подаче на привод 6.

Задание на одном из задатчиков приводов глубины резания (значения радиальной

тизировать согласование круговой и радиальной подач, так как при этом любое изменение одной из подач не влияет на значение другой подачи. При этом повышается производительность труда, так как исклюФормула изобретения

долбления зубьев зубча

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ С ЧПУ | 1988 |

|

RU2023551C1 |

| Зубодолбежный станок с ЧПУ | 1986 |

|

SU1366360A1 |

| Зубодолбежный станок | 1985 |

|

SU1273217A1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1988 |

|

SU1565649A2 |

| Способ управления многопроходной обработкой зубчатых колес | 1988 |

|

SU1627346A1 |

| Устройство для синхронизации приводов врезания и профилирования зубодолбежного станка | 1986 |

|

SU1371862A1 |

| Зубодолбежный станок | 1984 |

|

SU1177091A2 |

| Зубодолбежный станок | 1978 |

|

SU688302A1 |

| Зубодолбежный станок | 1982 |

|

SU1060359A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2010 |

|

RU2454303C2 |

Изобретение относится к области машиностроения, в частности к обработке цилиндрических зубчатых колес на зубодолбежных штангах с раздельными приводами подач. Цель изобретения - упрощение процесса управления и повышение степени его автоматизации за счет заданного согласования круговой и радиальной подач. Поставленная цель достигается тем, что непрерывное согласование подач обката и врезания осуществляют путем задания величины круговой подачи, равной глубине врезания за один оборот , а затем выполняют согласование круговой и радиальной подач. Задание на одном из зубчиков приводов глубины резания (значения радиальной подачи за один оборот) позволяет автоматизировать согласование круговой и радиальной подач, т.к. при этом любое изменение одной из подач не влияет на значение другой подачи. 3 ил.

г

Кр

Ј

&

фиг.1

и,

Фиг. г

| Справочник по технологии резания материалов: Перев | |||

| с нем./Под ред Г | |||

| Шпура, М.: Машиностроение 1985, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Открытка или конверт | 1925 |

|

SU515A1 |

Авторы

Даты

1990-02-07—Публикация

1987-03-30—Подача