Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве древесных панелей.

Цель изобретения - повышение про- изводительности линии за счет совмещения технологических операций и увеличение выпуска продукции с единицы производственной площади.

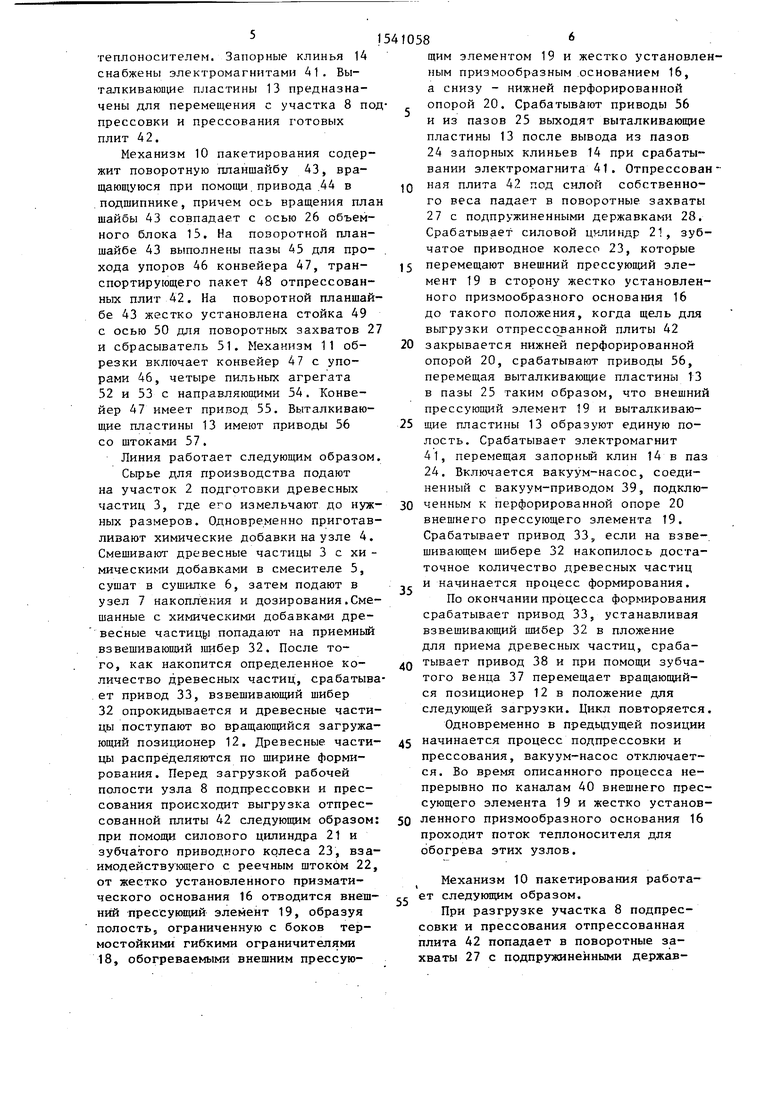

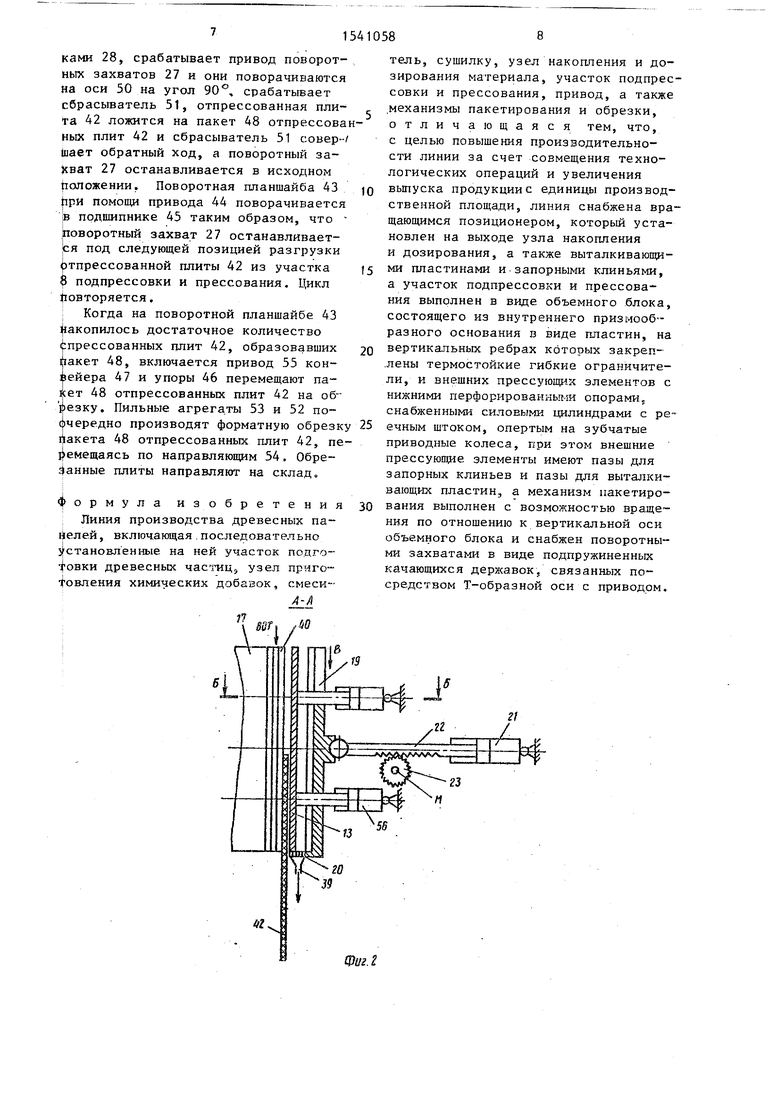

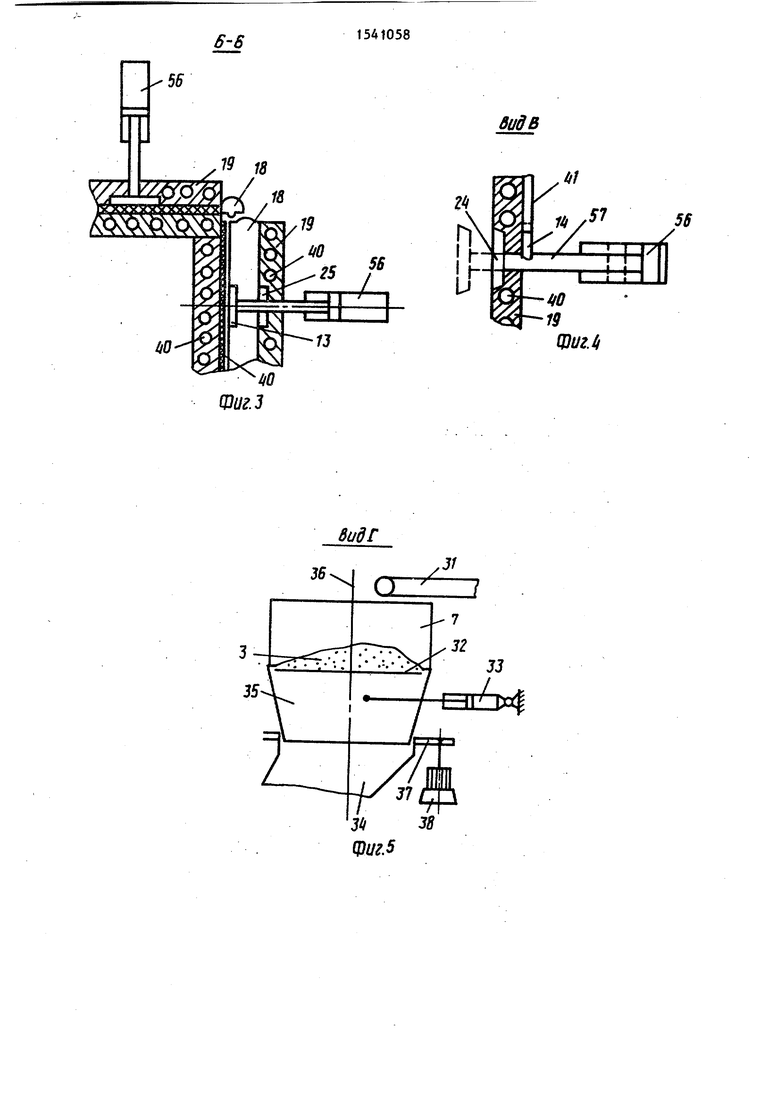

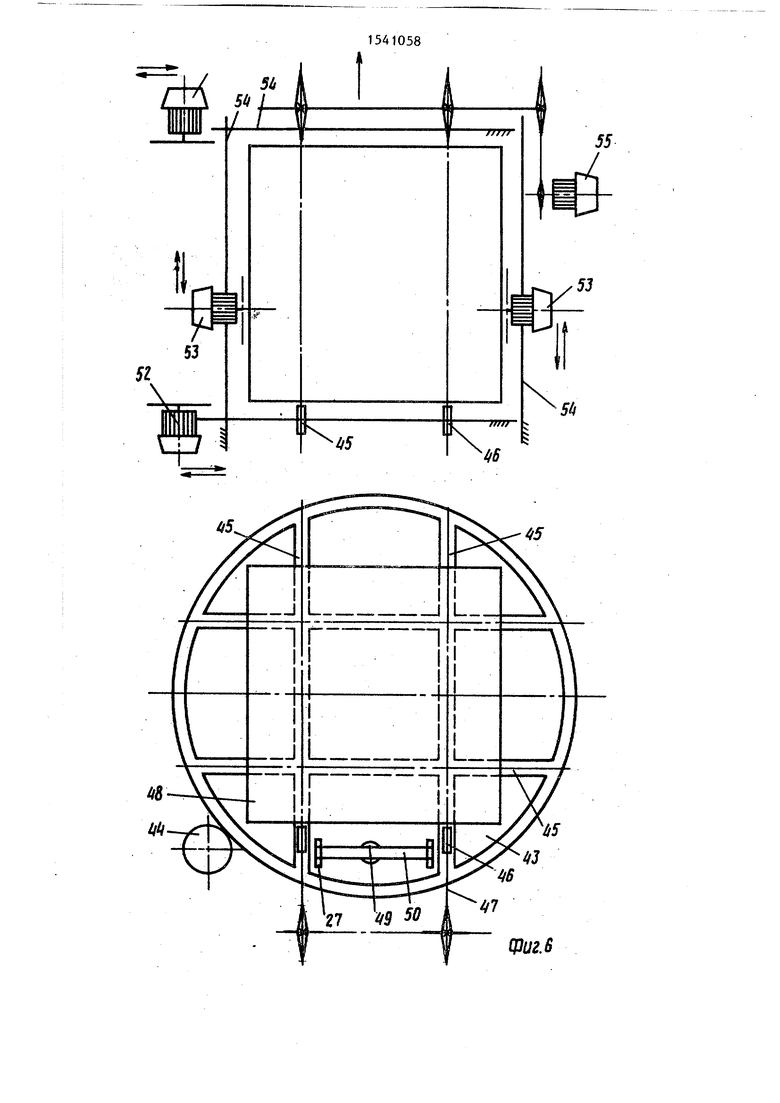

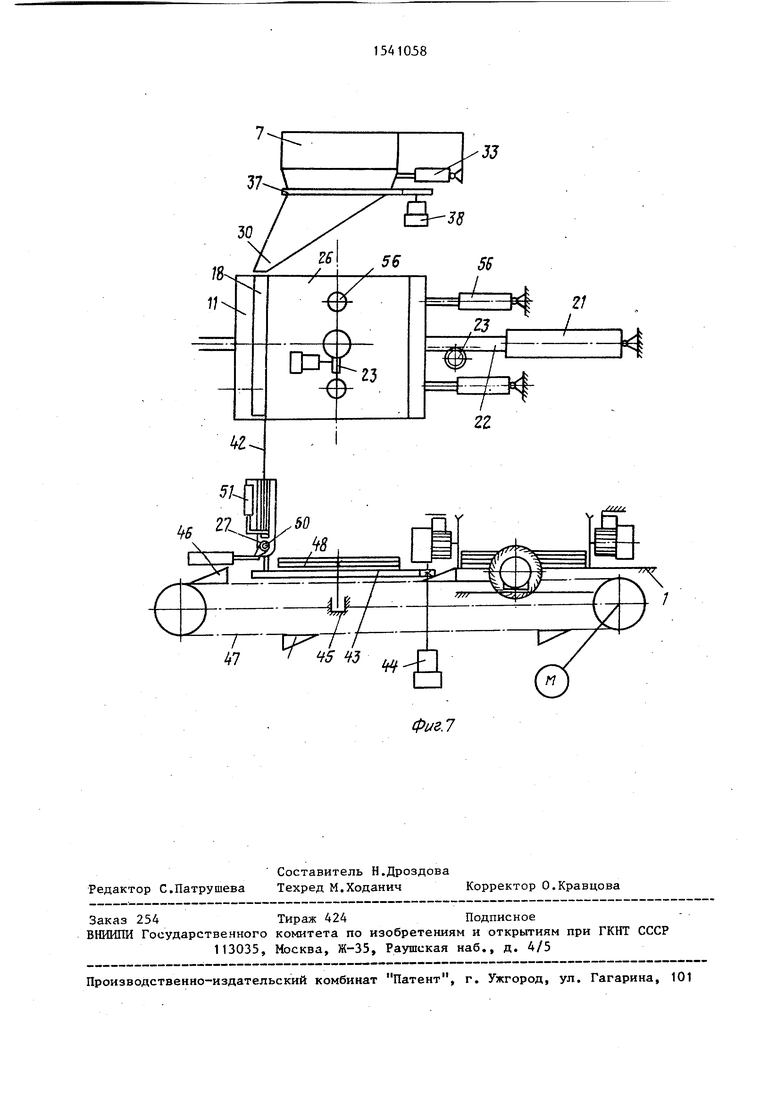

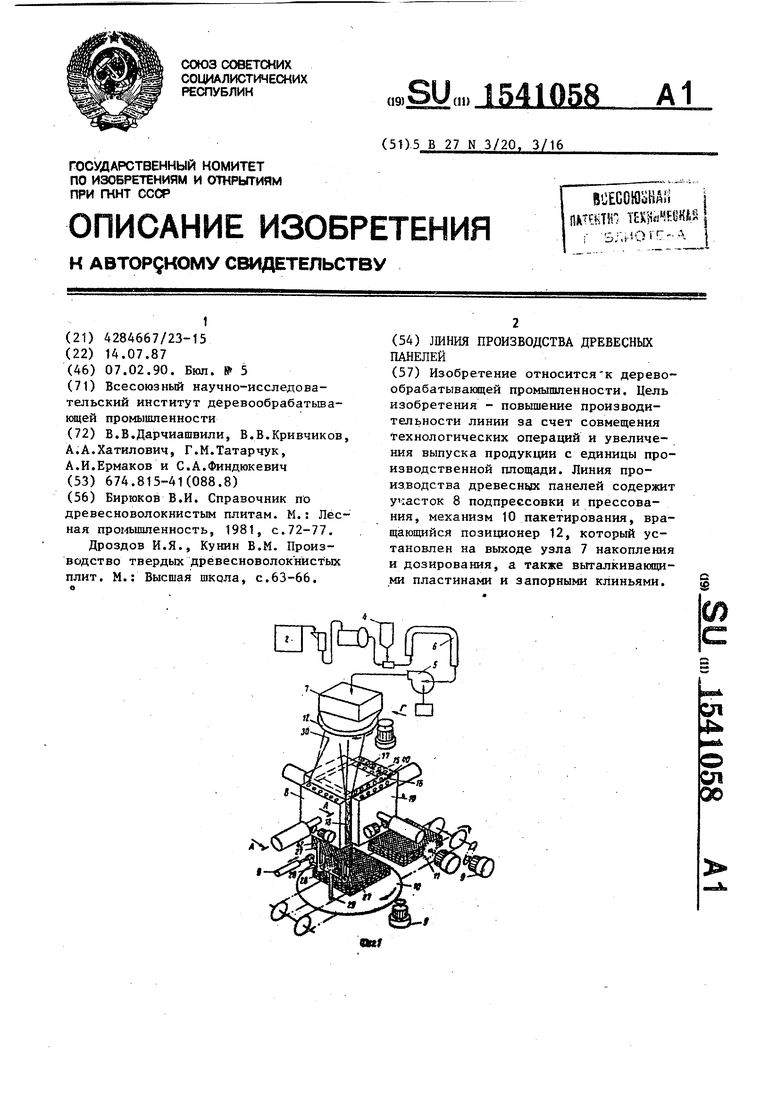

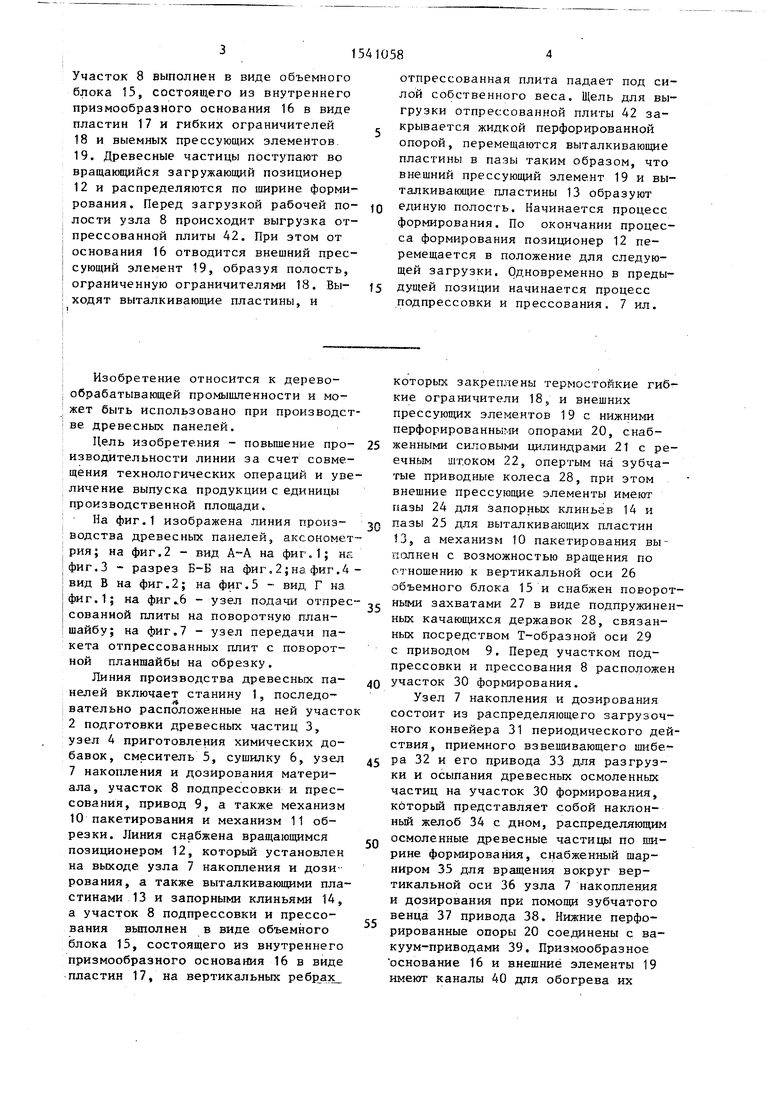

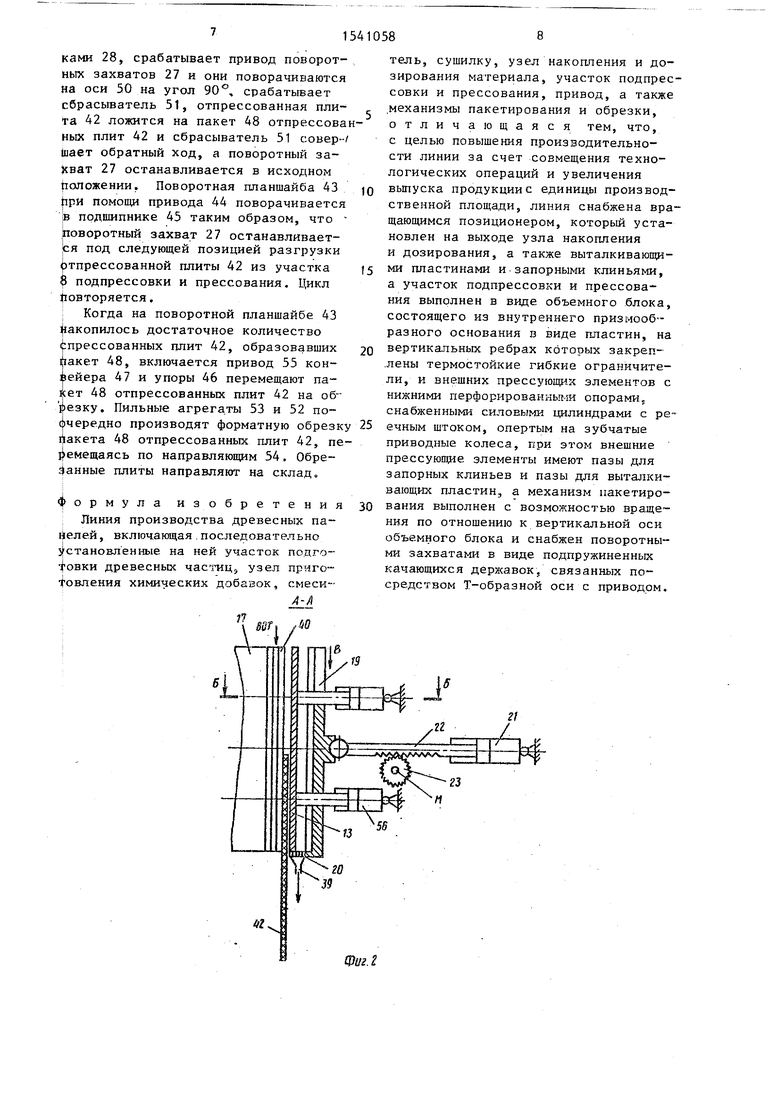

На фиг.1 изображена линия произ- водства древесных панелей, аксонометрия; на фиг.2 - вид А-А на фиг.1; не. фиг.З - разрез Б-Б на фиг.2;на фиг.4 вид В на фиг.2; на фиг.5 - вид Г на фиг.1; на фиг.,6 - узел подачи отпрес сованной плиты на поворотную планшайбу; на фиг.7 - узел передачи пакета отпрессованных плит с поворотной планшайбы на обрезку.

Линия производства древесных па- нелей включает станину 1, последовательно расположенные на ней участо 2 подготовки древесных частиц 3, узел 4 приготовления химических добавок, смеситель 5, сушилку 6, узел 1 накопления и дозирования материала, участок 8 подпрессовки и прессования, привод 9, а также механизм 10 пакетирования и механизм 11 обрезки. Линия снабжена вращающимся позиционером 12, который установлен на выходе узла 7 накопления и дози рования, а также выталкивающими пластинами 13 и запорными клиньями 14, а участок 8 подпрессовки и прессования выполнен в виде объемного блока 15, состоящего из внутреннего призмообразного основания 16 в виде пластин 17, на вертикальных

Q ,

0

5

которых закреплены термостойкие гибкие ограничители 18, и внешних прессующих элементов 19 с нижними перфорированными опорами 20, снабженными силовыми цилиндрами 21 с реечным штоком 22, опер гым на зубчатые приводные колеса 28, при этом внешние прессующие элементы имеют пазы 24 для запорных клиньев 14 и пазы 25 для выталкивающих пластин Ji а механизм 10 пакетирования вы полней с возможностью вращения по отношению к вертикальной оси 26 объемного блока 15 и снабжен поворотными захватами 27 в виде подпружиненных качающихся державок 28, связанных посредством Т-образной оси 29 с приводом 9. Перед участком подпрессовки и прессования 8 расположен участок 30 формирования.

Узел 7 накопления и дозирования состоит из распределяющего загрузочного конвейера 31 периодического действия, приемного взвешивающего шибера 32 и его привода 33 для разгрузки и осыпания древесных осмоленных частиц на участок 30 формирования, который представляет собой наклонный желоб 34 с дном, распределяющим осмоленные древесные частицы по ширине формирования, снабженный шарниром 35 для вращения вокруг вертикальной оси 36 узла 7 накопления и дозирования при помощи зубчатого венца 37 привода 38. Нижние перфорированные опоры 20 соединены с вакуум-приводами 39. Призмообразное основание 16 и внешние элементы 19 имеют каналы 40 для обогрева их

теплоносителем. Запорные клинья 14 снабжены электромагнитами 41. Выталкивающие пластины 13 предназначены для перемещения с участка 8 под прессовки и прессования готовых плит 42.

Механизм 10 пакетирования содержит поворотную планшайбу 43, вращающуюся при помощи привода 44 в подшипнике, причем ось вращения план шайбы 43 совпадает с осью 26 объемного блока 15. На поворотной планшайбе 43 выполнены пазы 5 для прохода упоров 46 конвейера 47, транспортирующего пакет 48 отпрессованных плит 42. На поворотной планшайбе 43 жестко установлена стойка 49 с осью 50 для поворотных захватов 27 и сбрасыватель 51. Механизм 11 обрезки включает конвейер 47 с упорами 46, четыре пильных агрегата 52 и 53 с направляющими 54. Конвейер 47 имеет привод 55. Выталкивающие пластины 13 имеют приводы 56 со штоками 57.

Линия работает следующим образом.

Сырье для производства подают на участок 2 подготовки древесных частиц 3, где ег о измельчают до нужных размеров. Одновременно приготавливают химические добавки на узле 4. Смешивают древесные частицы 3 с хи - мическими добавками в смесителе 5, сушат в сушилке 6, затем подают в узел 7 накопления и дозирования.Смешанные с химическими добавками древесные частицы попадают на приемный взвешивающий шибер 32. После того, как накопится определенное количество древесных частиц, срабатывает привод 33, взвешивающий шибер 32 опрокидывается и древесные частицы поступают во вращающийся загружающий позиционер 12. Древесные частицы распределяются по ширине формирования. Перед загрузкой рабочей полости узла 8 подпрессовки и прессования происходит выгрузка отпрессованной плиты 42 следующим образом: при помощи силового цилиндра 21 и зубчатого приводного колеса 23, взаимодействующего с реечным штоком 22, от жестко установленного призматического основания 16 отводится внешний прессующий элемент 19, образуя полость, ограниченную с боков термостойкими гибкими ограничителями 18, обогреваемыми внешним прессую410586

щим элементом 19 и жестко установленным призмообразным основанием 16, а снизу - нижней перфорированной опорой 20. Срабатывают приводы 56 и из пазов 25 выходят выталкивающие пластины 13 после вывода из пазов 24 запорных клиньев 14 при срабатывании электромагнита 41. Отпрессован 0 пая плита 42 под силой собственного веса падает в поворотные захваты 27 с подпружиненными державками 28. Срабатывает силовой цилиндр 21, зубчатое приводное колесо 23, которые 15 перемещают внешний прессующий элемент 19 в сторону жестко установленного призмообразного основания 16 до такого положения, когда щель для выгрузки отпрессованной плиты 42 20 закрывается нижней перфорированной опорой 20, срабатывают приводы 56, перемещая выталкивающие пластины 13 в пазы 25 таким образом, что внешний прессующий элемент 19 и выталкиваю- 25 щие пластины 13 образуют единую полость. Срабатывает электромагнит 41, перемещая запорный клин 14 в паз 24. Включается вакуум-насос, соединенный с вакуум-приводом 39, подклю- 30 ченным к перфорированной опоре 20 внешнего прессующего элемента 19. Срабатывает привод 33, если на взвешивающем шибере 32 накопилось достаточное количество древесных частиц и начинается процесс формирования.

По окончании процесса формирования срабатывает привод 33, устанавливая взвешивающий шибер 32 в пложение для приема древесных частиц, срабатывает привод 38 и при помощи зубчатого венца 37 перемещает вращающийся позиционер 12 в положение для следующей загрузки. Цикл повторяется. Одновременно в предыдущей позиции 45 начинается процесс подпрессовки и прессования, вакуум-насос отключается. Во время описанного процесса непрерывно по каналам 40 внешнего прессующего элемента 19 и жестко установ- 50 ленного призмообразного основания 16 проходит поток теплоносителя для обогрева этих узлов.

35

40

Механизм 10 пакетирования работает следующим образом.

При разгрузке участка 8 подпрессовки и прессования отпрессованная плита 42 попадает в поворотные захваты 27 с подпружиненными державками 28, срабатывает привод поворотных захватов 27 и они поворачиваются на оси 50 на угол 90°, срабатывает сбрасыватель 51, отпрессованная плита 42 ложится на пакет 48 отпрессованых плит 42 и сбрасыватель 51 совер--/ шает обратный ход, а поворотный за- Хват 27 останавливается в исходном положении. Поворотная планшайба 43 йри помощи привода 44 поворачивается в подшипнике 45 таким образом, что доворотный захват 27 останавливается под следующей позицией разгрузки Отпрессованной плиты 42 из участка 8 подпрессовки и прессования. Цикл Повторяется.

Когда на поворотной планшайбе 43 Накопилось достаточное количество рпрессованных плит 42, образовавших шкет 48, включается привод 55 кон- зейера 47 и упоры 46 перемещают пасет 48 отпрессованных плит 42 на об- Ьезку. Пильные агрегаты 53 и 52 поочередно производят форматную обрезк ракета 48 отпрессованных плит 42, перемещаясь по направляющим 54. Обре- Данные плиты направляют на склад.

формула изобретения

Линия производства древесных па- йелей, включающая последовательно Остановленные на ней участок поцго- древесных частиц,, узел приготовления химических добавок, смесиAlA11

ill

0 5

0

тель, сушилку, узел накопления и дозирования материала, участок подпрессовки и прессования, привод, а также механизмы пакетирования и обрезки, отличающаяся тем, что, с целью повышения производительности линии за счет совмещения технологических операций и увеличения выпуска продукции с единицы производственной площади, линия снабжена вращающимся позиционером, который установлен на выходе узла накопления и дозирования, а также выталкивающими пластинами и запорными клиньями, а участок подпрессовки и прессования выполнен в виде объемного блока, состоящего из внутреннего призмообразного основания в виде пластин, на вертикальных ребрах которых закреплены термостойкие гибкие ограничители, и внешних прессующих элементов с нижними перфорированными опорами, снабженными силовыми цилиндрами с реечным штоком, опертым на зубчатые приводные колеса, при этом внешние прессующие элементы имеют пазы для запорных клиньев и пазы для выталкивающих пластин, а механизм пакетирования выполнен с возможностью вращения по отношению к вертикальной оси объемного блока и снабжен поворотными захватами в виде подпружиненных качающихся державок, связанных посредством Т-образной оси с приводом.

гг

ш.г

56

К 18

18

19

liO

вид в

56

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПРЕССОВАННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2012487C1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПАКЕТИРОВАНИЯ ХЛОПКА | 1949 |

|

SU84919A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1976 |

|

SU654429A1 |

| Пресс-форма | 1978 |

|

SU774959A1 |

| Способ производства многослойных древесностружечных плит | 1980 |

|

SU908614A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Линия непрерывного изготовления древесных плит | 1988 |

|

SU1634502A1 |

| Способ изготовления строительных многослойных плит | 1990 |

|

SU1824311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

Изобретение относится к деревообрабатывающей пром. Цель изобретения - повышение производительности линии за счет совмещения технологических операций и увеличения выпуска продукции с единицы производственной площади. Линия производства древесных панелей содержит участок 8 подпрессовки и прессования, механизм 10 пакетирования, вращающийся позиционер 12, который установлен на выходе узла 7 накопления и дозирования, а также выталкивающими пластинами и запорными клиньями. Участок 8 выполнен в виде объемного блока 15, состоящего из внутреннего призмообразного основания 16 в виде пластин 17 и гибких ограничителей 18 и выемных прессующих элементов 19. Древесные частицы поступают во вращающийся загружающий позиционер 12 и распределяются по ширине формирования. Перед загрузкой рабочей полости узла 8 происходит выгрузка отпрессованной плиты 42. При этом от основания 16 отводится внешний прессующий элемент 19, образуя полость, ограниченную ограничителями 18. Выходят выталкивающие пластины, и отпрессованная плита падает под силой собственного веса. Щель для выгрузки отпрессованной плиты 42 закрывается жидкой перфорированной оп

36

.

4Х/ф

/

это

311 38

Фиг.5

«

it

-W-

oo

IT|

о

vT

m

.V

t.3k

V

S5

§

§

Si

X

fr1

47

JJ

II

фие.7

| Бирюков В.И | |||

| Справочник по древесноволокнистым плитам | |||

| М.: Лесная промышленность, 1981, с.72-77 | |||

| Дроздов И.Я., Кунин В.М | |||

| Производство твердых древесноволокнистых плит | |||

| М.: Высшая школа, с.63-66. |

Авторы

Даты

1990-02-07—Публикация

1987-07-14—Подача