1

Изобретение относится к области машиностроения и может быть использовано при изготовлении изделий прессованием из порошкообразных материалов преимущественно с винтовой внутренней поверхно стью.

Известна пресс-форма, содержащая верхнюю, среднюю и нижнюю плиты и смонтированные на них матрицу, прессующие верхний и нижний пуансоны, а также механизм извлечения готового изделия l .

Однако, такая пресс-форма не позволяет осуществить фиксированного выстоя пуансона в полости матрицы, что затрудняет процесс автоматизации съема roTOBfcox деталей и засыпки полости матрицы новой порцией порошка для формообразования нового изделия. Кроме того, пресс-форма не позволяет прессовать изделия с внутренней резьбой, что сужает ее технологические возможности.

Цель изобретения - расширение технологических возможностей . обеспечения автоматизации заполнения матрицы материалом и извлечения готового изделия.

Это достигается тем, что механизм извлечения готового изделия выполнен

в виде штоков, закрепленных в верхней плите, и обойм с заклинивающими элементами, установленньлми концентрично штокам, при этом в средней

5 плите выполнены отверстия для обойм, на торцах последних выполнены размещенные под средней плитой фланцы, диаметр которых больше диаметра отверстий в средней плите,а штоки вы10 полнены ступенчатыми с меньшего диаметра в их нижней части.

Пресс-форма может быть снабжена смонтированными в нижнем пуансоне резьбовым знаком и механизмом его

5 вращения, выполненным в виде зубчатых колёс, смонтированных на штоках и кинематически связанных с резьбовым знаком, и пальцев, закрепленных на зубчатых колесах, а на нижних

20 частях штоков выполнены винтовые пазы для пальцев.

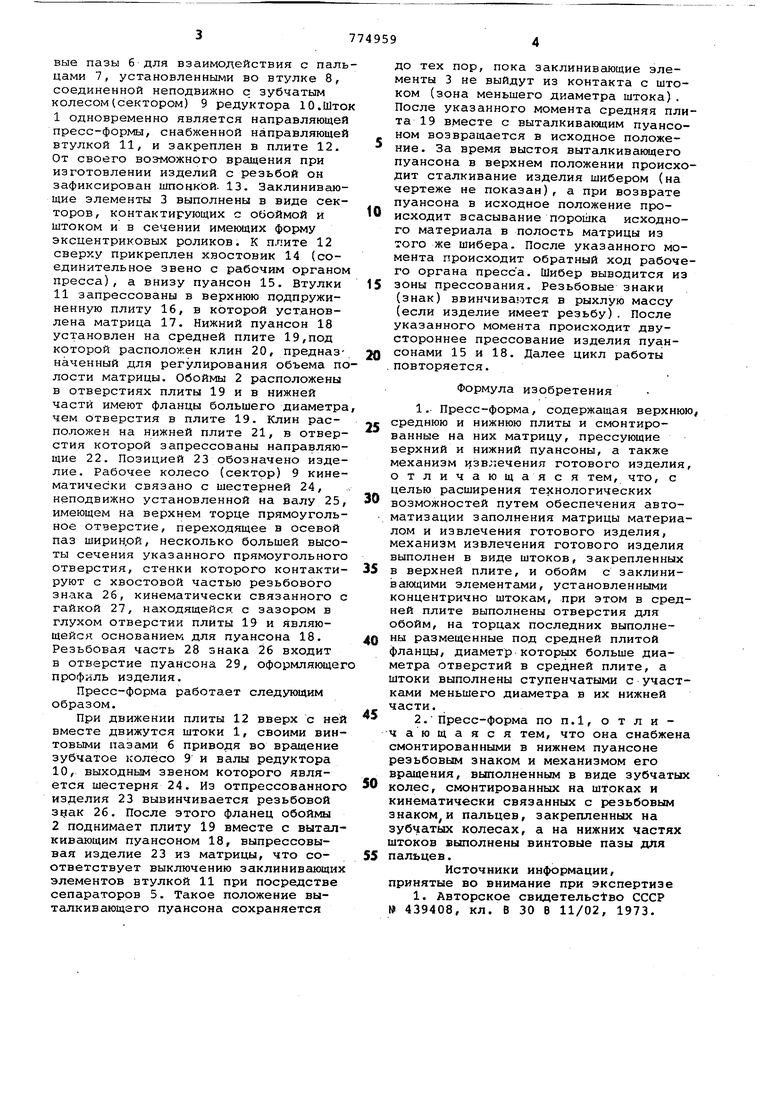

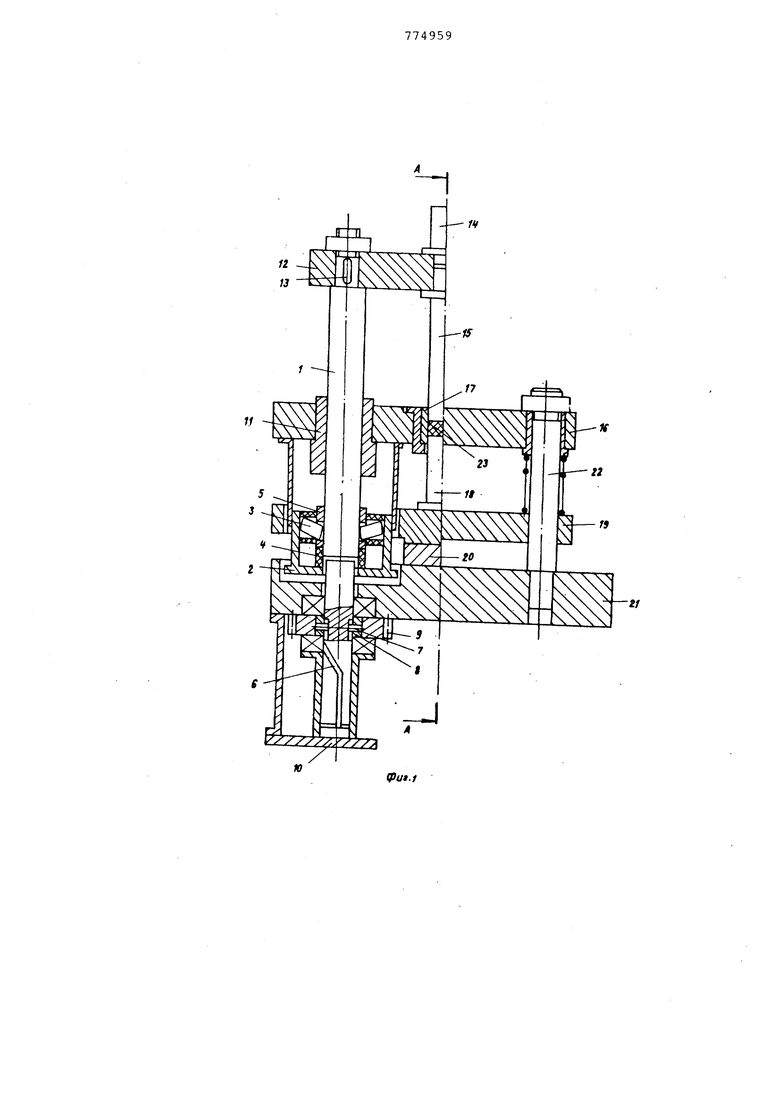

На фиг. 1 изображена пресс-форма; на фиг. 2 - разрез А-А на фиг.1 (вариант пресс-формы с резьбовым знаком).

Пресс-форма содержит штоки 1, обойму 2, заклинивающие элементы 3, подпружиненные резиновым буфером 4, сепаратор 5. Нижняя часть штока выпол3Q, нена меньшим диаметром и имеет винтовые пазы 6 для взаимодействия с пальцами 7, установленными во втулке 8, соединенной неподвижно с зубчатым колесом(сектором) 9 редуктора 10.Шток

Iодновременно является направляющей пресс-формы, снабженной направляющей втулкой 11, и закреплен в плите 12. От своего возможного вращения при изготовлении изделий с резьбой он зафиксирован шпонкой- 13. Заклинивающие элементы 3 выполнены в виде секторов, контактирующих с обоймой и штоком и в сечении имеющих форму эксцентриковых роликов. К плите 12 сверху прикреплен хвостовик 14 (соединительное звено с рабочим органом пресса), а внизу пуансон 15. Втулки

IIзапрессованы в верхнюю прдпружиненную плиту 16, в которой установлена матрица 17. Нижний пуансон 18 установлен на средней плите 19,под которой расположен клин 20, предназначенный для регулирования объема полости матрицы. Обоймы 2 расположены

в отверстиях плиты 19 и в нижней части имеют фланцы большего диаметра чем отверстия в плите 19. Клин расположен на нижней плите 21, в отверстия которой запрессованы направляющие 22. Позицией 23 обозначено изделие. Рабочее колесо (сектор) 9 кинематически связано с шестерней 24, неподвижно установленной на валу 25, имеющем на верхнем торце прямоугольное отверстие, переходящее в осевой паз ширицой, несколько большей высоты сечения указанного прямоугольного отверстия, стенки которого контактируют с хвостовой частью резьбового знака 26, кинематически связанного с гайкой 27, находящейся с зазором в глухом отверстии плиты 19 и являющейся основанием для пуансона 18. Резьбовая часть 28 знака 26 входит в отверстие пуансона 29, оформляющег профиль изделия.

Пресс-форма работает следующим образом.

При движении плиты 12 вверх с ней вместе движутся штоки 1, своими винтовыми пазами 6 приводя во вращение зубчатое колесо 9 и валы редуктора 10, выходным звеном которого является шестерня 24. Из отпрессованного изделия 23 вывинчивается резьбовой зцак 26. После этого фланец обоймы 2 поднимает плиту 19 вместе с выталкивающим пуансоном 18, выпрессовывая изделие 23 из матрицы, что соответствует выключению заклинивающих элементов втулкой 11 при посредстве сепараторов 5. Такое положение выталкивающего пуансона сохраняется

до тех пор, пока заклинивающие элементы 3 не выйдут из контакта с штоком (зона меньшего диаметра штока). После указанного момента средняя плита 19 вместе с выталкивающим пуансоном возвращается в исходное положение. За время выстоя выталкивающего пуансона в верхнем положении происходит сталкивание изделия шибером (на чертеже не показан), а при возврате пуансона в исходное положение происходит всасывание порошка исходного материала в полость матрицы из того же шибера. После указанного момента происходит обратный ход рабочего органа пресса. Шибер выводится из зоны прессования. Резьбовые знаки (знак) ввинчиваются в рыхлую массу (если изделие имеет резьбу). После указанного момента происходит двустороннее прессование изделия пуансонами 15 и 18. Далее цикл работы .повторяется.

Формула изобретения

1.Пресс-форма, содержащая верхню среднюю и нижнюю плиты и смонтированные на них матрицу, прессующие верхний и нижний пуансоны, а также механизм извлечения готового изделия отличающаяс я тем, что, с целью расширения технологических возможностей путем обеспечения автоматизации заполнения матрицы материалом и извлечения готового изделия, механизм извлечения готового изделия выполнен в виде штоков, закрепленных

в верхней плите, и обойм с заклинивающими элементами, установленными концентрично штокам, при этом в средней плите выполнены отверстия для обойм, на торцах последних выполнены размещенные под средней плитой фланцы, диаметр которых больше диаметра отверстий в средней плите, а штоки выполнены ступенчатыми с участками меньшего диаметра в их нижней части.

2.Пресс-форма по п.1, отличающаяся тем, что она снабжен смонтированными в нижнем пуансоне резьбовым знаком и механизмом его вращения, выполненным в виде зубчаты колес, смонтированных на штоках и кинематически связанных с резьбовым знакомки пальцев, закрепленных на зубчатых колесах, а на нижних частях штоков выполнены винтовые пазы для пальцев.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельс во СССР 439408, кл. В 30 В 11/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА С АВТОМАТИЧЕСКИМ ВЫВИНЧИВАНИЕМ РЕЗЬБОВЫХ ЗНАКОВС'Ч-; TJvJTi^'г |-ГчН'-^'-"•;-;--'::;и;.:-;;-.нд?;|С' i-i.':::, '• i.-л -т"-; f л-- >&^>&t-!x.f ; СПА | 1971 |

|

SU307905A1 |

| Пресс для двустороннего формования абразивных кругов | 1975 |

|

SU564156A1 |

| Прессформа для изготовления из полимерных материалов изделий с боковыми отверстиями | 1980 |

|

SU952624A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ДВУХЭТАЖНАЯ ПРЕСС-ФОРМА | 1973 |

|

SU376240A1 |

| Технологическая оснастка для изготовления резьбовых изделий | 1985 |

|

SU1326442A1 |

| Штамп для получения изделия с резьбовым отверстием | 1982 |

|

SU1129005A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| Пресс-форма для изготовления полимерных изделий с резьбами | 1987 |

|

SU1523389A1 |

Авторы

Даты

1980-10-30—Публикация

1978-07-10—Подача