Изобретение относится к текстильной промышленности и к отраслям переработки вторичного текстильного сырья, в частности к производству нетканых фильтровальных материалов, используемых в транспортном строительстве для устройства дренажных и армирующих прослоек при сооружении автомобильных дорог на слабых грунтах.

Целью изобретения является снижение деформационной способности и -повышение фильтрующих свойств материала.

Смесь регенерированных волокон и нитей (ТУ 63-070-ОП 41-87, тип 1а) получают путем разволокнения обрезков тканей из синтетических волокон. Смесь содержит до 60% полиэфирных регенерированных волокон с повышенным (50-60%) содержанием длинных (35 мм и более) волокон. Осталь-. ную долю волокнистой смеси составляют

клочки материала и нити, не только не препятствующие дальнейшей переработке всей смеси на иглопробивном оборудовании, но и создающие эффект дополнительного упрочнения структуры полотна.

В указанной смеси содержится также примесь других волокон, но в количествах, значительно уступающих основному компоненту, а именно, % хлопковых 10-15; вискозных 12-18, ацетатных 5-8 и полиамидных 5-9 волокон.

Технологический процесс подготовки к переработке волокон из промышленных отходов синтетических волокон и нитей состоит из резки их на длину 60-70 мм, а обрезки тканей из синтетических волокон подвергаются как резке в двух взаимоперпендикулярных направлениях на кусочки размером 40-60 мм, так и разволокнению на агрегатах, работающих по принципу

СП

4ь Ю СД 00 ГС

молотковой дробилки. Далее волокнистая смесь подвергается обработке на щипальных машинах.

Волокнистый холст формируют аэродинамическим способом с последующим двухсторонним иглопрокалыванием.

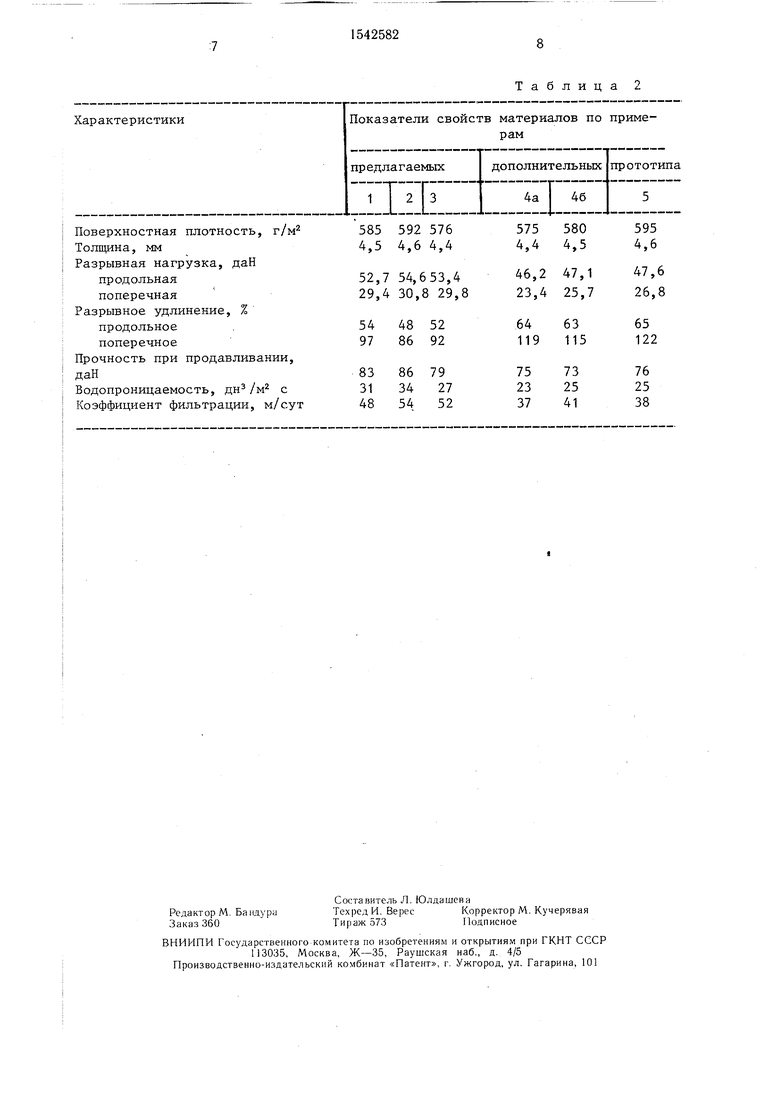

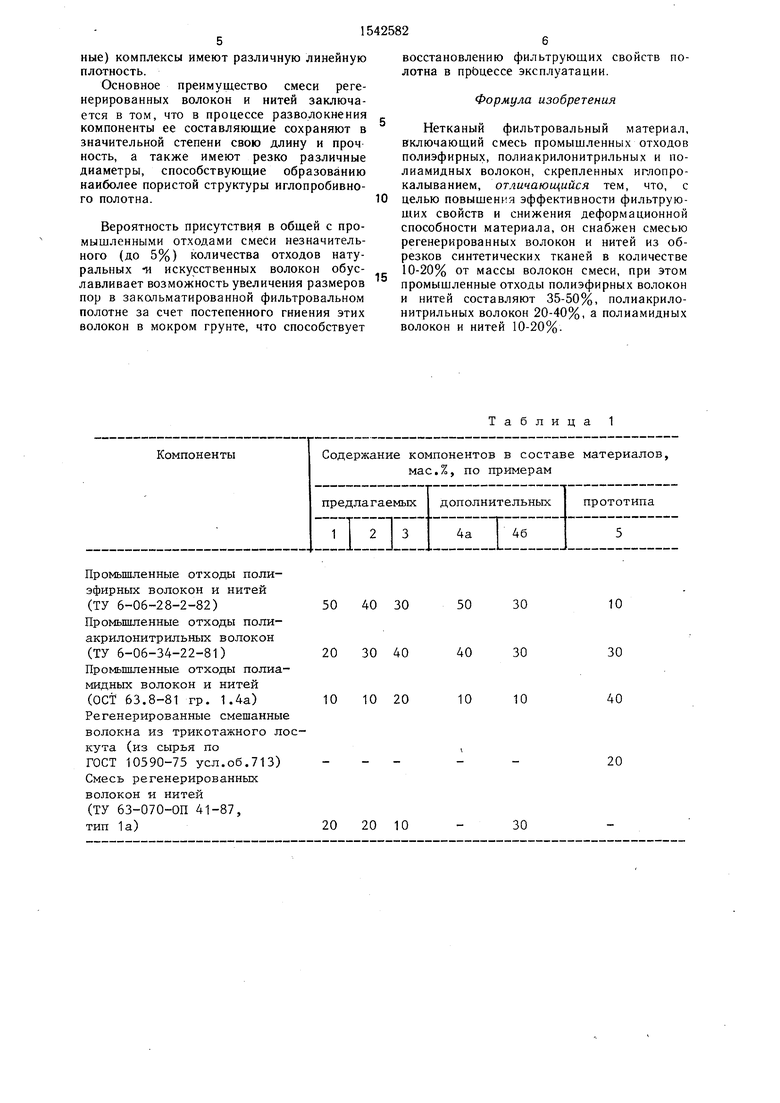

Пример 1. Промышленные отходы синтетических волокон и нитей подвергаются резке на резальной машине на длину 60-70 мм, а обрезки тканей из синтетиИглопробивные полотна, полученные из компонентов волокон, указанных в табл. I, имеют показатели свойств, приведенные в табл. 2.

Проведенные исследования (см. табл. 2) показывают преимущества иглопробивные полотен из предлагаемых композиций (примеры 1,2 и 3) по сравнению с дополнительными (4а, 46) и известным материалом (5) по показателям практически всех предческих волокон - как резке в двух взаимо- 10 ставленных физико-механических и филь- перпендикулярных направлениях на ку- трующих свойств сочки размером 40-60 мм, так и разволок- нению на агрегатах, работающих по принципу молотковой дробилки. Далее вся волокКак следует из данных табл. 1 и 2, отсутствие в композиционном составе полотна (вариант 4а) смеси регенерированных воло- нистая смесь подвергается обработке на щи- 15 Кон и нитей приводит к снижению всех пальной машине. Волокнистый холст из исследуемых свойств: прочностных (разрыв- смеси компонентов примера I (см. табл. 1) формируют аэродинамическим способом с последующим двухсторонним иглопрокалыванием с плотностью прокола 130 1/см2 и глубиной прокола 11 мм.

Поверхностная плотность полученного нетканого фильтровального материала 585 г/м2; толщина 4,5 мм; разрывная нагрузка в продольном направлении 53,7 даН, а в поперечном направлении 29,4 даН; разрывное чего снижается пористость полотна, удлинение в продольном направленииВведение в композиционный состав

54%, а в поперечном - 97%; прочность полотна 30% смеси регенерированных волокон и нитей (вариант 46) приводит к ухудшению процесса холстос/эрмирования и к снижению уровня показателей его

Пример 2. Нетканый фильтровальный Зо физико-механических свойств, что делает материал, выполненный как в примере 1, номатериал близким по свойствам к известному (прототипу). Снижение прочностных и деформационных свойств такого полотна связано с увеличением доли коротких волокон, а снижение фильтрующих

ной нагрузки и прочности при продавли- вании) и деформационных (разрывного удлинения) потому, что снижается трение между составляющими полотно волокнами только 20 из промышленных отходов синтетических волокон, а фильтрующих свойств (водопроницаемости и коэффициента фильтрации) потому, то в составе полотна отсутствуют компоненты большего диаметра, вследствие

при продавливании 83 даН; водопроницаемость 31 коэффициент фильтрации 48 м/сут.

из смеси компонентов примера 2 (см. табл. 1). Поверхностная плотность полученного нетканого фильтровального материала 592 г/м2; толщина 4,6 мм; разрывная

нагрузка в продольном направлении 54,6 даН, 35 свойств - с увеличенным содержанием а в поперечном направлении 30,8 даН; разрывное удлинение в продольном направлении 48%, а в поперечном - 86%; прочность при продавливании 86 даН; водопроницаемость 34 дм /м2-с; коэффициент фильтрации 54 м/сут.

Пример 3. Нетканый фильтровальный материал, выполненный как в примере 1, но из смеси компонентов примера 3 (см.

40

клочков и нитевидных комплексов в структуре полотна, которые перекрывают уже значительную часть его поверхности.

Наличие в составе полотна значительного (до 70%) количества гидрофобных отходов полиэфирных и полиакрилонитриль- ных волокон предопределяет длительный срок службы фильтровального полотна в жидкостной среде благодаря высокой устойчивости названных волокон к гниению,

табл. 1).

Поверхностная плотность полученного не-45 набуханию, разложению и к действию

тканого фильтровального материала 576 г/м2,большинства химических реагентов,

толщина 4,4 мм; разрывная нагрузка в про-Присутствие в смеси небольшого

дольном направлении 53,4 даН, а в попереч-(10-20%) количества наиболее прочных

ном - 29,8 даН; разрывное удлинениеотходов полиамидных волокон позволяет

в продольном направлении 52%, а в попе-сохранить исходные прочностные свойства

речном направлении 92%, прочность при-про-50 иглопробивного полотна на требуемом

давливании 79 даН; водопроницаемостьуровне, необходимом при транспортировании

27 дм коэффициент фильтрациии для укладки их в основания автомо52 м/сут.бильных дорог.

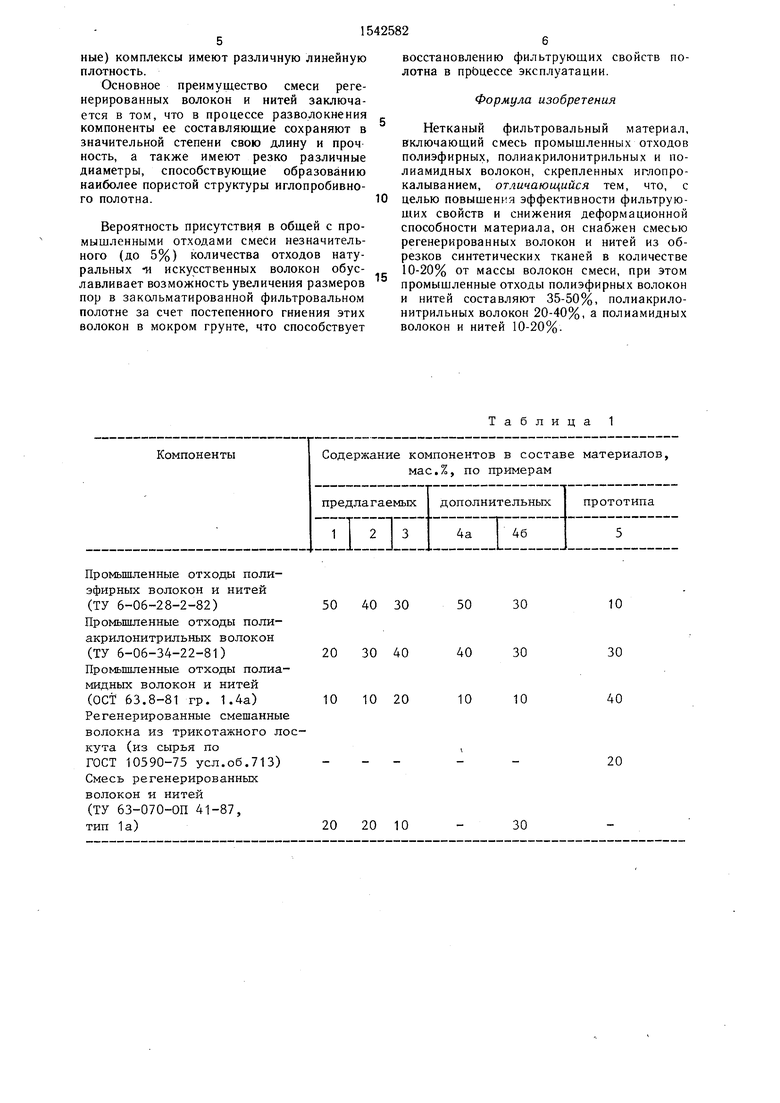

Варианты смесок для изготовления пред-Повышению фильтрующих свойств и

латаемого нетканого фильтровального ма-55 пористости иглопробивного полотна спотериала (примеры 1,2,3), дополнительногособствует наличие в его составе волокон

(пример 4) и известного (5) материаларазного диаметра, так как используемые

(прототипа) приведены в табл. 1.в смеси волокна и волокнистые (нитевидИглопробивные полотна, полученные из компонентов волокон, указанных в табл. I, имеют показатели свойств, приведенные в табл. 2.

Проведенные исследования (см. табл. 2) показывают преимущества иглопробивные полотен из предлагаемых композиций (примеры 1,2 и 3) по сравнению с дополнительными (4а, 46) и известным материалом (5) по показателям практически всех представленных физико-механических и филь- трующих свойств

Как следует из данных табл. 1 и 2, отсутствие в композиционном составе полотна (вариант 4а) смеси регенерированных воло- 5 Кон и нитей приводит к снижению всех исследуемых свойств: прочностных (разрыв-

чего снижается пористость полотна, Введение в композиционный состав

ной нагрузки и прочности при продавли- вании) и деформационных (разрывного удлинения) потому, что снижается трение между составляющими полотно волокнами только 0 из промышленных отходов синтетических волокон, а фильтрующих свойств (водопроницаемости и коэффициента фильтрации) потому, то в составе полотна отсутствуют компоненты большего диаметра, вследствие

свойств - с увеличенным содержанием

клочков и нитевидных комплексов в структуре полотна, которые перекрывают уже значительную часть его поверхности.

Наличие в составе полотна значительного (до 70%) количества гидрофобных отходов полиэфирных и полиакрилонитриль- ных волокон предопределяет длительный срок службы фильтровального полотна в жидкостной среде благодаря высокой устойчивости названных волокон к гниению,

набуханию, разложению и к действию

ные) комплексы имеют различную линейную платность.

Основное преимущество смеси регенерированных волокон и нитей заключается в том, что в процессе разволокнения компоненты ее составляющие сохраняют в значительной степени свою длину и проч ность, а также имеют резко различные диаметры, способствующие образованию наиболее пористой структуры иглопробивного полотна.

Вероятность присутствия в общей с промышленными отходами смеси незначительного (до 5%) количества отходов натуральных -и искусственных волокон обуславливает возможность увеличения размеров пор в закольматированной фильтровальном полотне за счет постепенного гниения этих волокон в мокром грунте, что способствует

0

восстановлению фильтрующих свойств полотна в прЬцессе эксплуатации.

Формула изобретения

Нетканый фильтровальный материал, включающий смесь промышленных отходов полиэфирных, полиакрилонитрильных и полиамидных волокон, скрепленных иглопро- калыванием, отличающийся тем, что, с целью повышения эффективности фильтрующих свойств и снижения деформационной способности материала, он снабжен смесью регенерированных волокон и нитей из обрезков синтетических тканей в количестве 10-20% от массы волокон смеси, при этом промышленные отходы полиэфирных волокон и нитей составляют 35-50%, полиакрилонитрильных волокон 20-40%, а полиамидных волокон и нитей 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый фильтровальный материал | 1985 |

|

SU1311759A1 |

| Нетканый геотекстильный материал | 1990 |

|

SU1728314A1 |

| Нетканый фильтровальный материал для гидромелиорации | 1984 |

|

SU1320294A1 |

| Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха | 2021 |

|

RU2760532C1 |

| Нетканый многослойный материал | 1989 |

|

SU1634733A1 |

| Слоистый материал для покрытия полов | 1990 |

|

SU1789579A1 |

| Нетканый фильтровальный материал | 1980 |

|

SU896111A1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| ОГНЕСТОЙКИЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2020 |

|

RU2736019C1 |

| Нетканый фильтровальный материал | 1990 |

|

SU1762982A1 |

Изобретение относится к получению нетканых фильтровальных материалов из вторичного текстильного сырья, используемых в транспортном строительстве для устройства дренажных и армирующих прослоек при сооружении автомобильных дорог на слабых грунтах, и позволяет достигнуть повышения эффективности фильтрующих свойств и снижения деформационной способности материала. Нетканый фильтровальный материал содержит смесь регенерированных волокон и нитей из обрезков синтетических тканей в количестве 10 - 20% от общей массы волокон смеси, а также промышленные отходы полиэфирных волокон и нитей в количестве 30 - 50% ( полиакрилонитрильных волокон 20 - 40% и полиамидных волокон и нитей 10 - 20%). 2 табл.

Промышленные отходы полиэфирных волокон и нитей (ТУ 6-06-28-2-82) Промышленные отходы поли- акрилонитрильных волокон (ТУ 6-06-34-22-81) Промышленные отходы полиамидных волокон и нитей (ОСТ 63.8-81 гр. 1.4а) Регенерированные смешанны волокна из трикотажного лкута (из сырья по ГОСТ 10590-75 усл.об.713) Смесь регенерированных волокон и нитей (ТУ 63-070-ОП 41-87, тип 1 а)

Таблица 1

50 30

10

40 30

30

10 10

40

20

30

Разрывная нагрузка, даН

продольная

поперечная Разрывное удлинение, %

продольное

поперечное

Прочность при прсдавливании, даН

Водопроницаемость, дн3/м2 с Коэффициент фильтрации, м/су

Таблица

7 54,653,4 4 30,8 29,8

48 52 86 92

86 79 34 27 54 52

46,2 47,1 23,4 25,7

64 119

75 23 37

63 115

73 25 41

47,6 26,8

65 122

76 25 38

| Нетканый фильтровальный материал | 1980 |

|

SU896111A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-02-15—Публикация

1987-12-28—Подача