Изобретение относится к станкостроению и может быть использовано для контроля положения салазок токарно-винторезного станка.

Цель изобретения - снижение массо- габаритных характеристик за счет компановки всех узлов и деталей в одном корпусе.

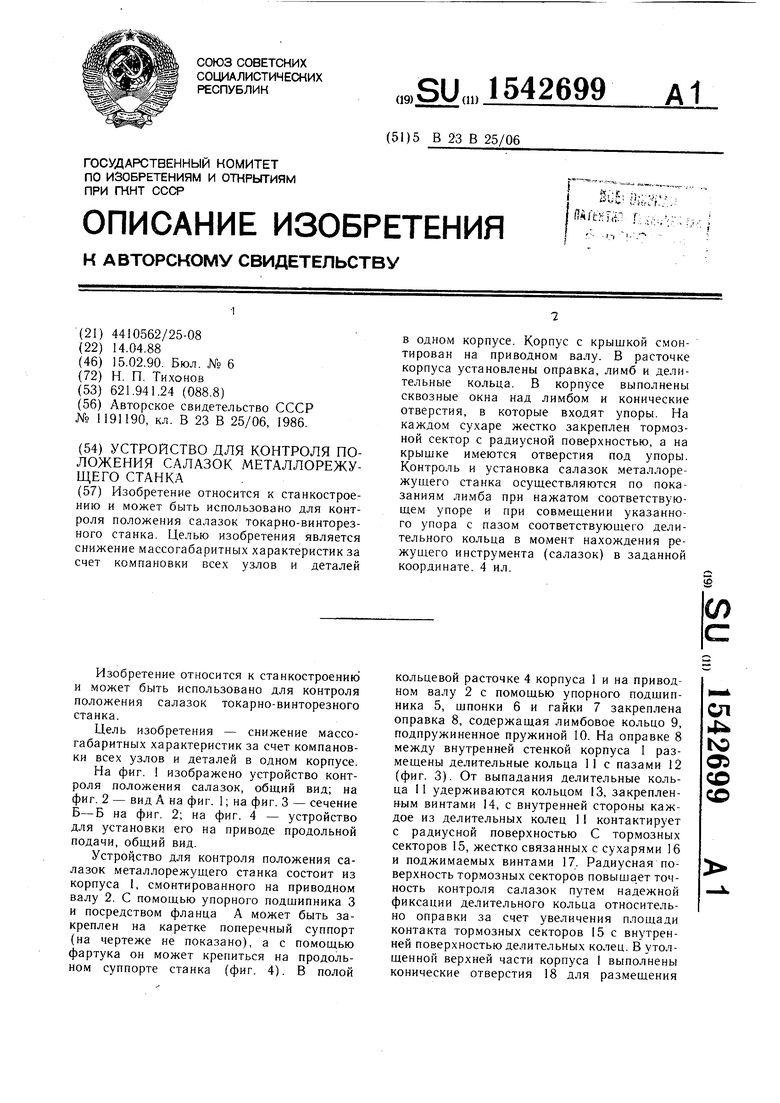

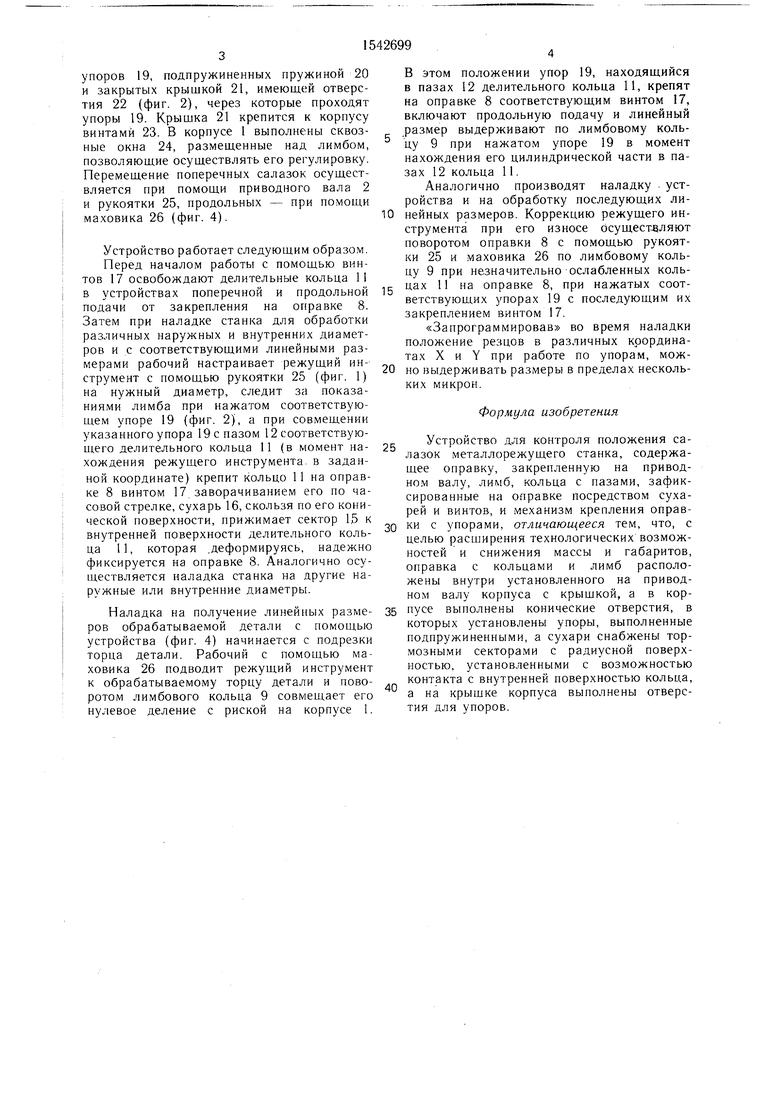

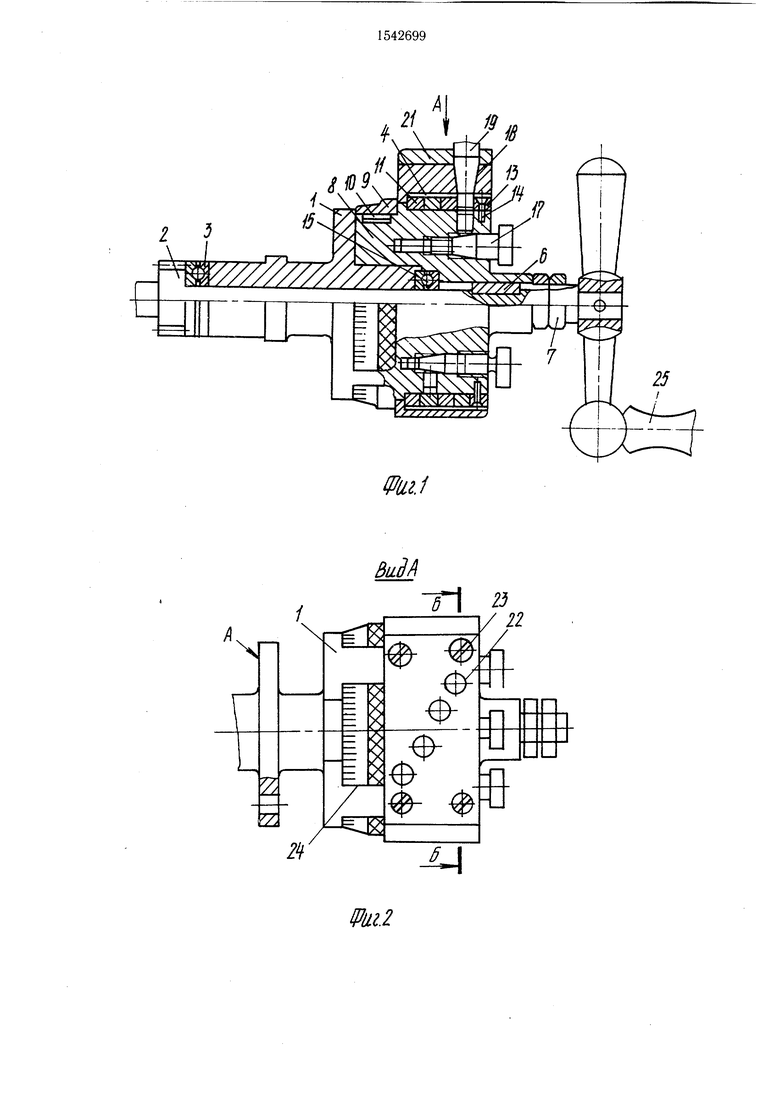

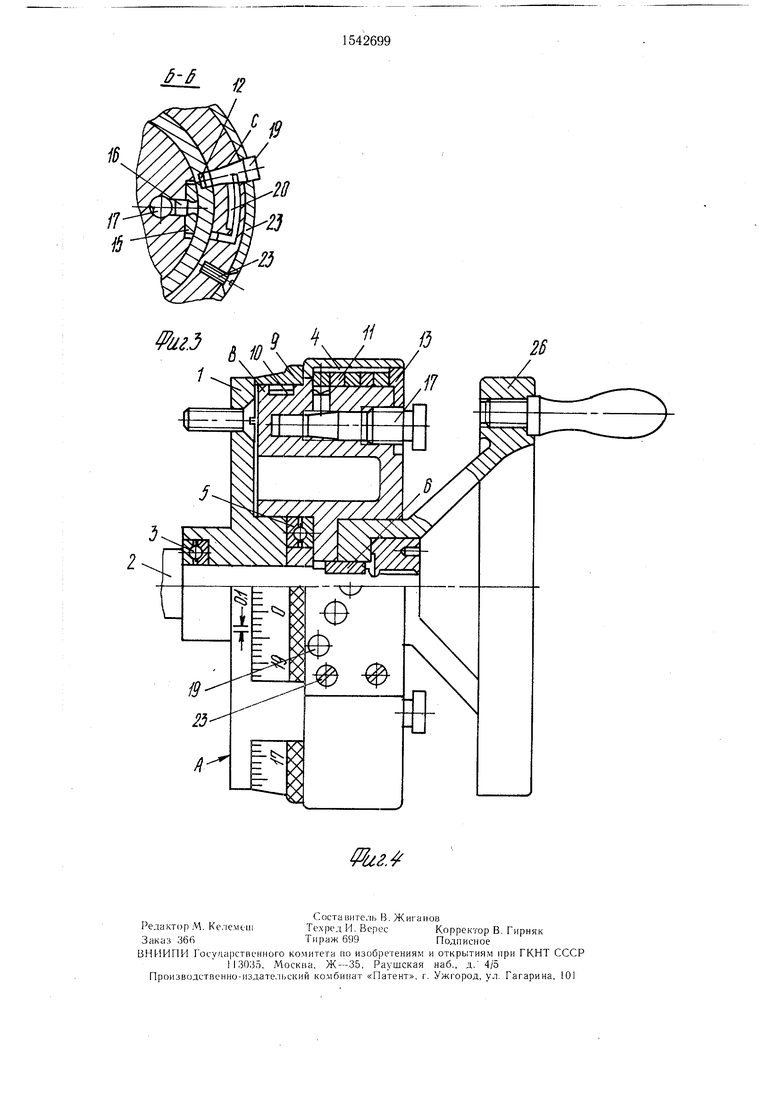

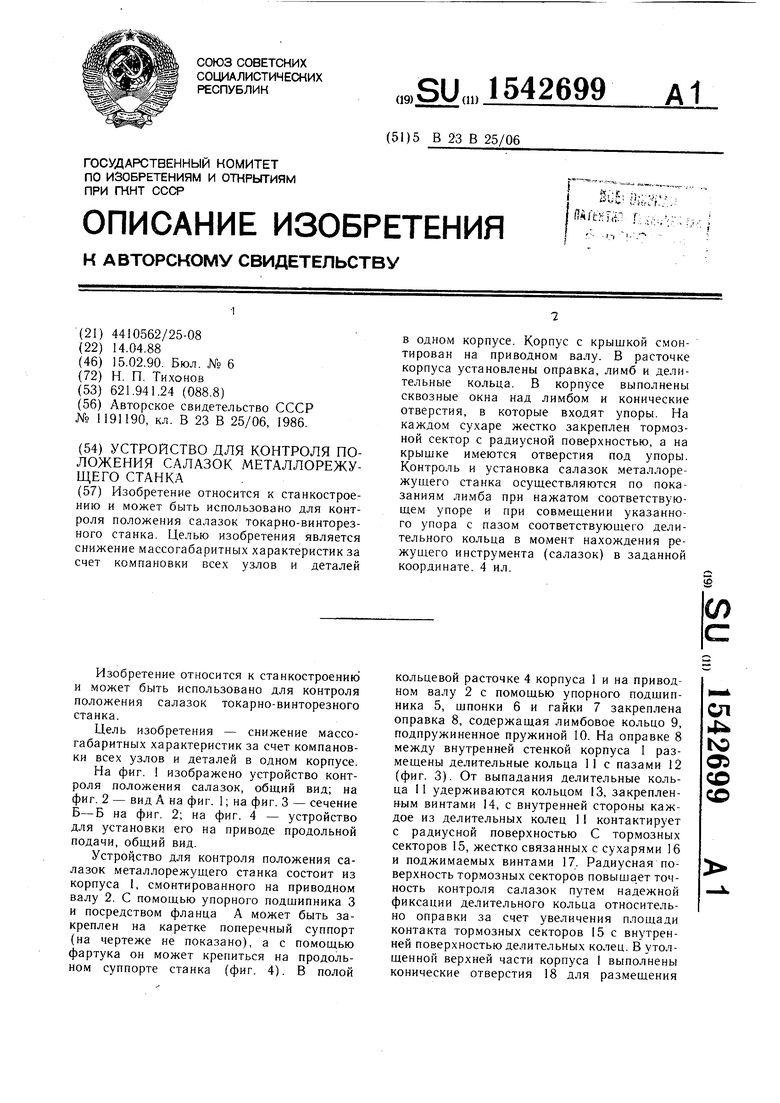

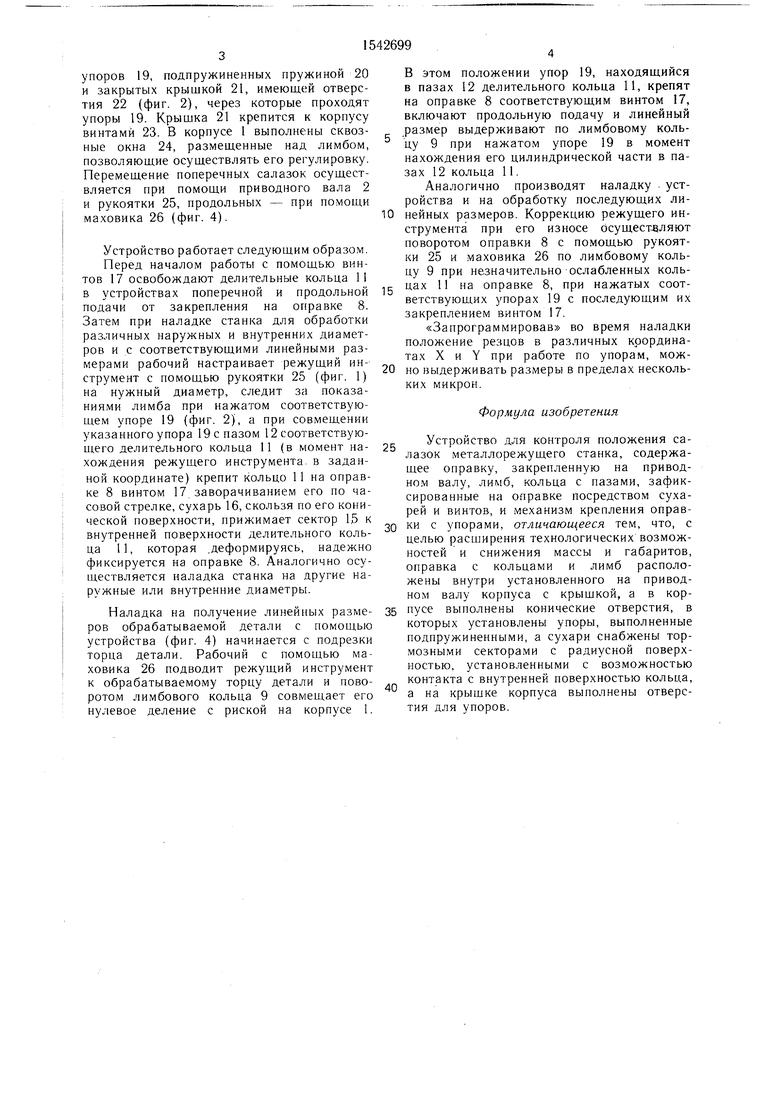

На фиг. 1 изображено устройство контроля положения салазок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - устройство для установки его на приводе продольной подачи, общий вид.

Устройство для контроля положения салазок металлорежущего станка состоит из корпуса 1, смонтированного на приводном валу 2. С помощью упорного подшипника 3 и посредством фланца А может быть закреплен на каретке поперечный суппорт (на чертеже не показано), а с помощью фартука он может крепиться на продольном суппорте станка (фиг. 4). В полой

кольцевой расточке 4 корпуса 1 и на привод ном валу 2 с помощью упорного подшипника 5, шпонки 6 и гайки 7 закреплена оправка 8, содержащая лимбовое кольцо 9, подпружиненное пружиной 10. На оправке 8 между внутренней стенкой корпуса 1 размещены делительные кольца 11 с пазами 12 (фиг. 3). От выпадания делительные кольца 11 удерживаются кольцом 13, закрепленным винтами 14, с внутренней стороны каждое из делительных колец 11 контактирует с радиусной поверхностью С тормозных секторов 15, жестко связанных с сухарями 16 и поджимаемых винтами 17. Радиусная поверхность тормозных секторов повышает точность контроля салазок путем надежной фиксации делительного кольца относительно оправки за счет увеличения площади контакта тормозных секторов 15 с внутренней поверхностью делительных колец.В утолщенной верхней части корпуса 1 выполнены конические отверстия 18 для размещения

СЛ

Јь N3

0

СО СО

упоров 19, подпружиненных пружиной 20 и закрытых крышкой 21, имеющей отверстия 22 (фиг. 2), через которые проходят упоры 19. Крышка 21 крепится к корпусу винтами 23. В корпусе 1 выполнены сквозные окна 24, размещенные над лимбом, позволяющие осуществлять его регулировку. Перемещение поперечных салазок осуществляется при помощи приводного вала 2 и рукоятки 25, продольных - при помощи маховика 26 (фиг. 4).

Устройство работает следующим образом.

Перед началом работы с помощью винтов 17 освобождают делительные кольца 11 в устройствах поперечной и продольной подачи от закрепления на оправке 8. Затем при наладке станка для обработки различных наружных и внутренних диаметров и с соответствующими линейными размерами рабочий настраивает режущий инструмент с помощью рукоятки 25 (фиг. 1) на нужный диаметр, следит за показаниями лимба при нажатом соответствующем упоре 19 (фиг. 2), а при совмещении указанного упора 19 с пазом 12 соответствующего делительного кольца 11 (в момент нахождения режущего инструмента в заданной координате) крепит кольцо 11 на оправке 8 винтом 17 заворачиванием его по часовой стрелке, сухарь 16, скользя по его конической поверхности, прижимает сектор 15 к внутренней поверхности делительного кольца 11, которая .деформируясь, надежно фиксируется на оправке 8. Аналогично осуществляется наладка станка на другие наружные или внутренние диаметры.

В этом положении упор 19, находящийся в пазах 12 делительного кольца 11, крепят на оправке 8 соответствующим винтом 17, включают продольную подачу и линейный размер выдерживают по лимбовому кольцу 9 при нажатом упоре 19 в момент нахождения его цилиндрической части в пазах 12 кольца 11.

Аналогично производят наладку устройства и на обработку последующих ли10 нейных размеров. Коррекцию режущего инструмента при его износе осуществляют поворотом оправки 8 с помощью рукоятки 25 и маховика 26 по лимбовому кольцу 9 при незначительно ослабленных коль15 цах 11 на оправке 8, при нажатых соответствующих упорах 19 с последующим их закреплением винтом 17.

«Запрограммировав во время наладки положение резцов в различных координатах X и Y при работе по упорам, мож20 но выдерживать размеры в пределах нескольких микрон.

Формула изобретения

„,- Устройство для контроля положения салазок металлорежущего станка, содержащее оправку, закрепленную на приводном валу, лимб, кольца с пазами, зафиксированные на оправке посредством сухарей и винтов, и механизм крепления оправ30 ки с упорами, отличающееся тем, что, с целью расширения технологических возможностей и снижения массы и габаритов, оправка с кольцами и лимб расположены внутри установленного на приводном валу корпуса с крышкой, а в корНаладка на получение линейных разме- 35 пУсе выполнены конические отверстия, в ров обрабатываемой детали с помощьюкоторых установлены упоры, выполненные

подпружиненными, а сухари снабжены тормозными секторами с радиусной поверхностью, установленными с возможностью контакта с внутренней поверхностью кольца, а на крышке корпуса выполнены отверстия для упоров.

устройства (фиг. 4) начинается с подрезки торца детали. Рабочий с помощью маховика 26 подводит режущий инструмент к обрабатываемому торцу детали и поворотом лимбового кольца 9 совмещает его нулевое деление с риской на корпусе 1.

40

В этом положении упор 19, находящийся в пазах 12 делительного кольца 11, крепят на оправке 8 соответствующим винтом 17, включают продольную подачу и линейный размер выдерживают по лимбовому кольцу 9 при нажатом упоре 19 в момент нахождения его цилиндрической части в пазах 12 кольца 11.

Аналогично производят наладку устройства и на обработку последующих ли0 нейных размеров. Коррекцию режущего инструмента при его износе осуществляют поворотом оправки 8 с помощью рукоятки 25 и маховика 26 по лимбовому кольцу 9 при незначительно ослабленных кольцах 11 на оправке 8, при нажатых соответствующих упорах 19 с последующим их закреплением винтом 17.

«Запрограммировав во время наладки положение резцов в различных координатах X и Y при работе по упорам, мож0 но выдерживать размеры в пределах нескольких микрон.

Формула изобретения

,- Устройство для контроля положения салазок металлорежущего станка, содержащее оправку, закрепленную на приводном валу, лимб, кольца с пазами, зафиксированные на оправке посредством сухарей и винтов, и механизм крепления оправ0 ки с упорами, отличающееся тем, что, с целью расширения технологических возможностей и снижения массы и габаритов, оправка с кольцами и лимб расположены внутри установленного на привод

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Устройство для насечки рифлений на цилиндрической поверхности | 1990 |

|

SU1819194A3 |

| Расточной патрон | 1987 |

|

SU1484453A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

| ПРИБОР ДЛЯ РАЗМЕРНОЙ НАЛАДКИ ЗУБОРЕЗНЫХ СТАНКОВ | 1970 |

|

SU282032A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| МАГАЗИН ДЛЯ ИНСТРУМЕНТА К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ | 1972 |

|

SU340137A1 |

Изобретение относится к станкостроению и может быть использовано для контроля положения токарно-винторезного станка. Целью изобретения является снижение массогабаритных характеристик за счет компановки всех узлов и деталей в одном корпусе. Корпус с крышкой смонтирован на приводном валу. В расточке корпуса установлены оправка, лимб и делительные кольца. В корпусе выполнены сквозные окна над лимбом и конические отверстия, в которые входят упоры. На каждом сухаре жестко закреплен тормозной сектор с радиусной поверхностью, а на крышке имеются отверстия под упоры. Контроль и установка салазок металлорежущего станка осуществляются по показаниям лимба при нажатом соответствующем упоре и при совмещении указанного упора с пазом соответствующего делительного кольца в момент нахождения режущего инструмента (салазок) в заданной координате. 4 ил.

ФМ1

ВиЗА

Tl в

22

Ш.2

б-б

в

тгз i у //

Ч-т/Г УУЧЧVSSV

/

| Авторское свидетельство СССР № 1191190, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1988-04-14—Подача