Изобретение относится к области зубоиарезания и может быть использова.но на машиностроительных заводах, где для нарезания зубьев цилиндрических колес применяются высокопроизводительные станки, работающие по методу копирования (зубапротяжные, зубо(фрезерные и т. п.).

Обычно для размерной наладки зуборезных ставков используются специальные установочные шаблоны, нониусные устройства и наладочные приспособления шаблонного типа, позволяющие осуществлять предварительную наладку станков с невысокой степенью точности. Настройка на размер производится по верщине режущего зуба инструмента. Окончательная лаладка осуществляется по методу пробных проходов и требует значительных затрат и высокой квалификации нала дч-и-ков.

Известные приспособления и наладочная оснастка для настройки на размер зуборезных станков, работаюпдих по методу копирования, дают высокие результаты в случае нарезания колес невысокой степени точности для неответственных зацепленпй. Для получения высокой степени точности необходимо производить дополнительную корректировку наладки по пробным деталям. Это резко увеличивает время наладки и требует определенного количества пробных деталей (3-4 штуки).

на ее осуществление. Это достигается тем, что несущий корпус прибора устанавливают на шпиндель делительной головки станка и выполняют в виде кольца с направляющими на

торповой стороне для ползуна, в котором в направлении, перпендикулярном его перемещению, размещают на правляющие втулки для измерительного элемента, изготовленного в виде плавающей каретки с закрепленными на

ней двумя параллельно расположенными цилиндрическими роликами..

Для фиксации смещения прибор снабжен двумя индикаторами, один из которых смонтирован на ползуне для измерения смещения

плавающей каретки, а второй - в корпусе для измерения смещения ползуна.

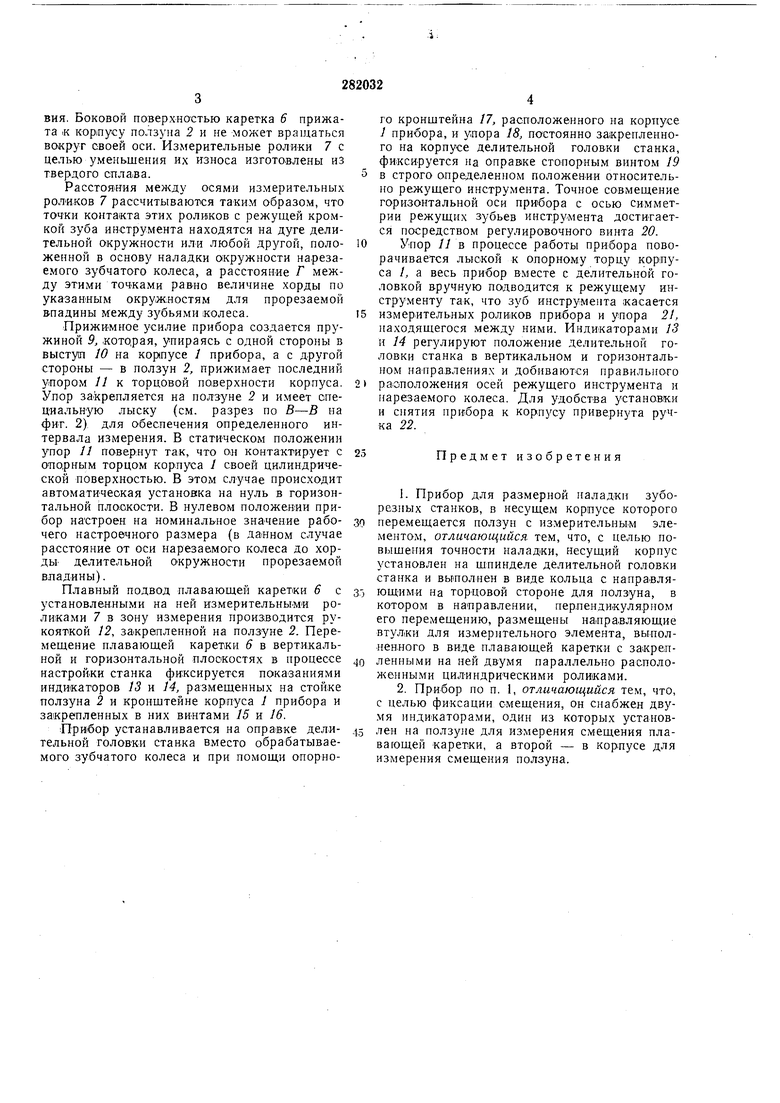

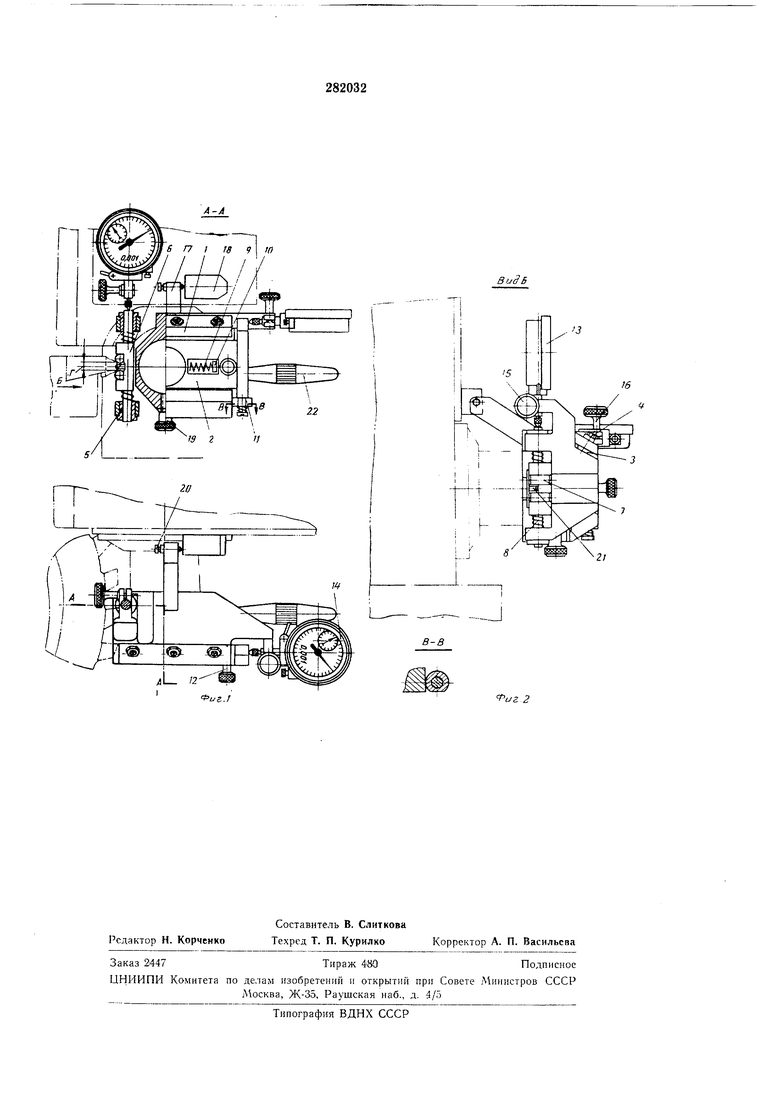

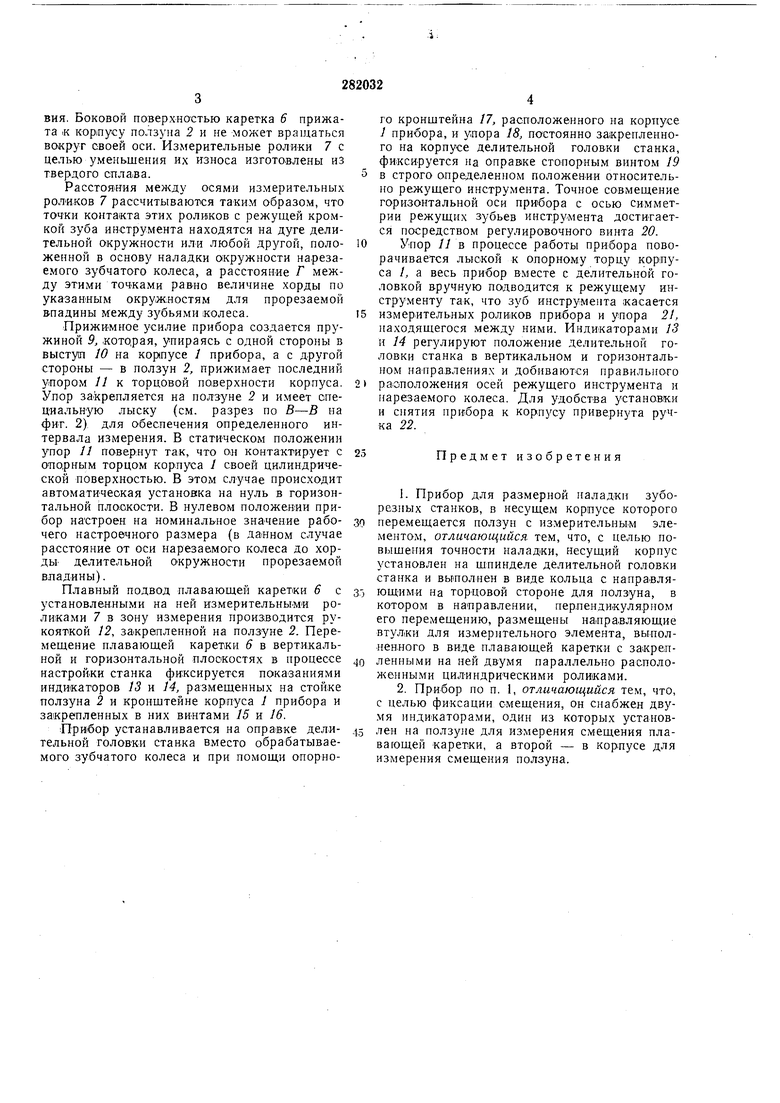

На фиг. 1 показан описываемый прибор; на фпг. 2 - вид по стрелке Б и сечение по В-В на фиг. 1.

Прибор для размерной наладки зубонарезных станков, работающих по мето.ду копирования, состоит из несущего корпуса I, по начтравляющим которого перемещается ползун 2. Направляющие изготовлены в виде

«ласточкина хвоста. Для обеспечения беззазорного сопряи ения и максимального уменьшения перекосов ползуна 2 служат регулировочный клин 5 и винты 4.

В ползуне имеются напра вляющие втулки

ВИЯ. Боковой поверхностью каретка 5 прижата к корпусу ползуна 2 и не может вращаться своей оси. Измерительные ролики 7 с целью уменьшения их износа изготовлены из твердого спла1ва.

Расстояния между осями измерительных роликов 7 рассчитываются таким образом, что точки контакта этих ролвков с режущей кромкой зуба инструмента находятся на дуге делительной окружности или любой другой, положенной в основу наладки окружности нарезаемого зубчатого колеса, а расстояние Г между этими тоЧКами равно величине хорды по указанным окружяостям для прорезаемой ВПадины между зубьями колеса.

Прижимное усилие прибора создается пружиной 9, которая, упираясь с одной стороны в выступ 10 на корпусе / прибора, а с другой стороны - в ползун 2, прижимает последний упором 11 к торцовой поверхности корпуса. Упор закрепляется на ползуне 2 и имеет специальную лыску (см. разрез по В-В на фит. 2) для обеспечения определенного интервала измерения. В статическом положении упор // повер.нут так, что о,н контактирует с о-по.рным торцом корлуса / своей цилиндрической поверхностью. В этом случае происходит автоматическая установка на нуль в горизонтальной плоскости, в нулевом положении прибор настроен на номинальное значение рабочего настроечного размера (в даином случае расстояние от оси нарезаемого колеса до хорДЫ делительной окружности прорезаемой впадины).

Плавный подвод плавающей каретки 6 с установленными на ней измерительными роликами 7 в зону измерения производится рукояткой 12, закрепленной на ползуне 2. Перемещение плавающей каретки 6 в вертикальной и горизонтальной плоскостях в процессе настройки станка фиксируется показаниями индикаторов 13 и 14, размещенных на стойке ползуна 2 и кронштейне корпуса 1 прибора и закрепленных в них винтами 15 и 16.

Прибор устанавливается на оправке делительной головки станка вместо обрабатываемого зубчатого колеса и при помощи опорного кронштейна 17, расположенного на корпусе / прибора, и упора 18, постоянно закрепленного на корпу-се делительной головки станка, фиксируется на оправке стопорным винтом 19 в строго определенном положении относительно режущего инструмента. Точное совмещение горизонтальной оси прибора с осью симметрии режущих зубьев инструмента достигается посредством регулировочного винта 20.

УПор 11 в процессе ра:боты прибора поворачивается лыской к опорному торцу корпуса /, а весь прибор вместе с делительной головкой вручную подводится к режущему инструменту так, что зуб инструмента касается

измерительных роликов прибора и упора 2, находящегося между ними. Индикаторами 13 и 14 регулируют положение делительной головки станка в вертикальном и горизонтальном направлениях и добиваются правильного

расположения осей режущего инструмента и нарезаемого колеса. Для удобства установки и снятия прибора к корпусу привернута ручка 22.

Предмет изобретения

1.Прибор для размерной наладки зуборезных станков, в несущем корпусе которого

перемещается ползун с измерительным элементом, отличающийся тем, что, с целью повышения точности наладки, несущий корпус установлен на щпинделе делительной головки станка и выполнен в виде кольца с направляющими на торцовой стороне для ползуна, в котором в направлении, перпендикулярном его перемещению, размещены направляющие втулки для измерительного элемента, выполненного в виде плавающей каретки с закрепленными на ней двумя параллельно расположенными цилиндрическими роликами.

2.Прибор по п. 1, отличающийся тем, что, с целью фиксации смещения, он снабжен двумя индикаторами, один из которых установлен на ползуне для измерения смещения плавающей каретки, а второй - в корпусе для измерения смещения ползуна.

л22

Фиг.Г

Б

J

16

.-J

в-в

иг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ПРИБОР ДЛЯ КОМПЛЕКСНОЙ НАСТРОЙКИ И КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006785C1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

| Зуборезная головка | 1990 |

|

SU1787714A1 |

| Прибор для контроля изделий с винтовой поверхностью | 1984 |

|

SU1245858A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

Даты

1970-01-01—Публикация