Изобретение относится к металлообработке и может быть использовано для сборки запрессовкой деталей типа V-втулка.

Цель изобретения - повышение коэффициента полезного действия и расширение технологических возможностей за счет снижения веса вибрирующих частей и обеспечения возможности запрессовки как в вертикальном, так и в горизонтальном положении.

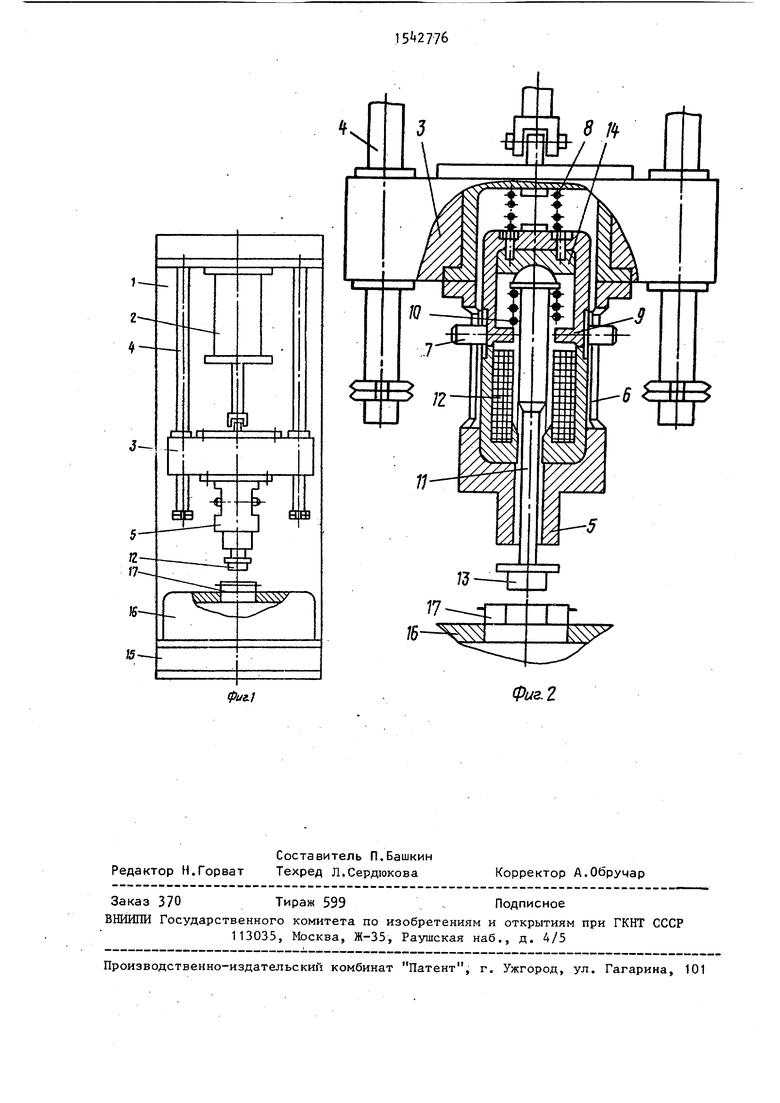

На фиг, 1 изображен станок, общий вид; на фиг. 2 - верхняя опора с электромагнитным возбудителем механических колебаний.

Станок для напрессовки содержит смонтированный на станине 1 силовой цилиндр 2, шток которого соединен с рузовым элементом 3, перемещающимся по направляющим 4 станины 1. К грузовому элементу 3 соосно штоку силового цилиндра 2 крепится верхняя опора 5, в продольных пазах 6 которой на направляющих опорах 7 перемещается смонтированная в ней и подпружиненная пружиной 8 капсула 9. В капсуле 9 установлен подпружиненный пружиной 10 сердечник 11 с электромагнитным возбудителем 12. На выходящем из опоры 5 конце сердечника 11 монтируются

vl vj

05

сменные оправки 13. Пружиной 10 сердечник 11 сферической головкой поджимается к пяте 1, закрепленной в опоре ii. На нижней опоре 15 станины 1 устанавливается собираемой изделие 16 с запрессовываемой деталью 17.

Станок напрессовки работает следующим образом.

Перед началом работы грузовой элемент 3, перемещаемый по направляющим 4, с верхней опорой 5 и с смонтированной в ней капсулой 9 электромагнитного возбудителя 12 механических

колебаний посредством силового цилиндра 2 находится в верхнем положении. На нижнюю опору 15 устанавливается соосно с верхней опорой 5 собираемое изделие 16 и запрессовывается деталь 17.

Затем включается электромагнитный возбудитель 12 механических колебаний силовой цилиндр 2 и грузовой элемент 3, по направляющим k с верхней опорой 5 и с смонтированной в ней капсулой 9 подводится к запрессовываемой детали 17.

В процессе опускания грузового элемента 3 капсула 9 под действием

5

0

5

зового элемента 3 верхняя опора 5 опускается на торец сменной оправки 13, передавая вес грузового элемента 3 запрессовываемой детали 17 и блокируя от возвратно-поступательного движения сердечник 11, тем самым заставляя совершать возвратно-поступательное движение капсулу 9 в верхней опоре 5 по ее направляющим пазам 6, удерживаемую в них направляющими опорами

7.

I

Происходит процесс запрессовки.

После запрессовки грузовой элемент 3 с верхней опорой 5 с помощью силового цилиндра 2 по направляющим Ь отводится в верхнее положение, а возбудитель механических колебаний отключается.

Формула изобретения

Станок для напрессовки, содержащий смонтированные на станине силовой цилиндо с грузовым элементом и прикрепленной к последнему верхней опорой, возбудитель механических колебаний и нижнюю опору, отличаю

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для напрессовки подшипников на вал | 1979 |

|

SU880683A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Станок для сборки напрессовкой подшипников на вал | 1976 |

|

SU573315A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| Устройство для запрессовки подшипников на вал | 1980 |

|

SU941150A1 |

| Станок для напрессовки подшипников на вал | 1977 |

|

SU707757A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| Станок для напрессовки подшипников на вал | 1986 |

|

SU1344573A1 |

Изобретение относится к сборочному производству, в частности к станкам для напрессовки. Цель изобретения - повышение КПД и расширение технологических возможностей станка. Станок содержит смонтированный на станине 1 силовой цилиндр 2 с грузовым элементом 3, перемещающимся по направляющим 4 станины 1. К силовому цилиндру прикреплена верхняя опора 5, станок содержит возбудитель механических колебаний, который установлен подвижно в капсуле, смонтированной в верхней опоре 5 и подпружиненной относительно нее. В процессе опускания грузового элемента 3 капсула находится в нижнем положении. Сердечник совершает возвратно-поступательное движение и обеспечивает самоустановку запрессовываемой детали. При дальнейшем опускании грузового элемента 3 происходит возратно-поступательное движение капсулы в верхней опоре. Осуществляется процесс запрессовки. При работе станка снижается вес вибрирующих частей, что делает его менее энергоемким. Кроме того обеспечивается возможность запрессовки как в вертикальном, так и в горизонтальном положении. 2 ил.

собственного веса и пружины 8 НЭХОДИТ-JQ щ и и с я тем, что, с целью повышения КПД и расширения технологических возможностей, он снабжен капсулой, размещенной в верхней опоре и подпру жиненной относительно нее станина выполнена с направляющими, грузовой элемент установлен в них с возможностью перемещения, а возбудитель меха нических колебаний смонтирован в кап суле с возможностью перемещения отно

ся в нижнем положении, причем сердечник 11 под действием включенного электромагнитного возбудителя 12, преодолевая пружину 10, совершает возвратно-поступательное движение заданной частоты и, войдя посредством сменной оправки 13 в соприкосновение с деталью 17, передает ей колебания, благодаря которым деталь 17 самоустанавливается. При дальнейшем опускании гру- 4о сительно нее вдоль оси напрессовки,

щ и и с я тем, что, с целью повыше

ния КПД и расширения технологических возможностей, он снабжен капсулой, размещенной в верхней опоре и подпружиненной относительно нее станина выполнена с направляющими, грузовой элемент установлен в них с возможностью перемещения, а возбудитель механических колебаний смонтирован в капсуле с возможностью перемещения отнофиг.}

Фиг. 2

| Станок для напрессовки подшипников на вал | 1979 |

|

SU880683A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1988-04-11—Подача