Изобретение относится к области машиностроения и может быть применено во всех областях народного хозяйства, где необходима сборка детален типа вал - втулка.

Известно устройство для сборки запрессовкой деталей типа вал - втулка, содержащее силовые цилиндры, механизмы подачи деталей в зону сборки, установки и закрепления деталей, упоры с направляющими для штока силовых цилиндров и гнездами для центрирования запрессовываемых деталей.

Собираемая деталь (ролик), предварительно сориентированная направляющими, центрируется конусами штоков силовых цилиндров. При включении в работу дополнительного силового цилиндра происходит зажатие отцентрированной детали (ролика). Ш магазина-шкопителя посредством отсекателя механизма подачи детали подаются в гнезда. При вторичном включении в работу гидроцилиндров обеспечивается запрессовка деталей.

Недостатком устройства является образование задиров и закусывания между наружной поверхностью г .зтали и внутренней поверхностью гнезда ролика. Кроме того, для запрессовки нужен мощный гидропривод с большими габаритами, что усложняет контрукцию и увеличивает энергоемкость устройства.

Известен станок для напрессовки подшипников качения на валы электрических машин малой мощности, содержащий смонтированные на станине опору с V-образными прорезями для фиксации ротора с валом, расположенные симметрично относительно опоры по оси сборки планшайбы с гнездами для напрессовываемых подшипников и силовые цилиндры, штоки которых связаны с планшайбами.

Недостатком известного станка является то, что для напрессовки подиптников на вал ротора требуются большие усилия, вызывающие остаточные деформации посадочных поверхностей как подшипников, так и вала ротора, вследствие чего снижаются точность и качество установки пошшшников качения на вал ротора.

Целью изобретения является сниже1ше усилия напрессовки, повышение качества и производительности сборки.

Это достигается благодаря тому, что сгаиок согласно изобретению снабжен смонтированными на планшайбах электромагнитными вибраторами, обмотки которых соединены с источниками постоянного и переменного гока, к пооделнему и

которых обмотки подгслючены в противофазе одна относительно другой.

Кроме того, для ретулировки усилия напрессовки в зависимости от величины натяга обмотки электромагнитных вибраторов соединены с источником постоянного тока через регулировочный резистор и разделительный вентиль.

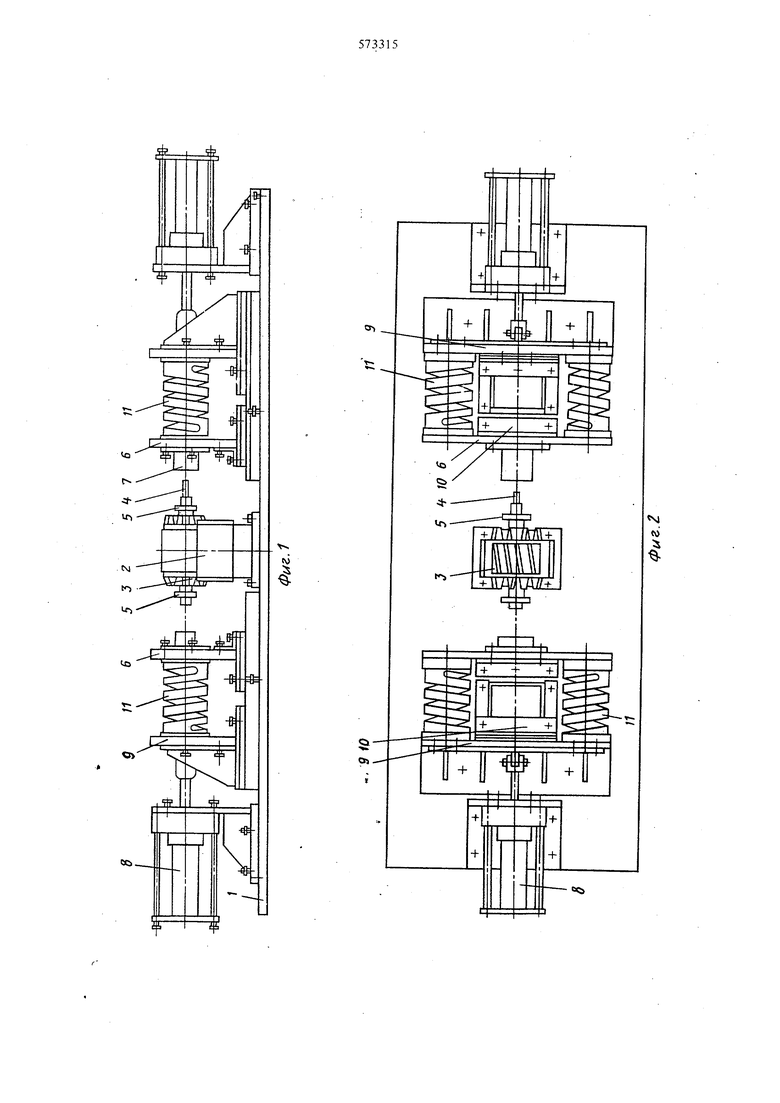

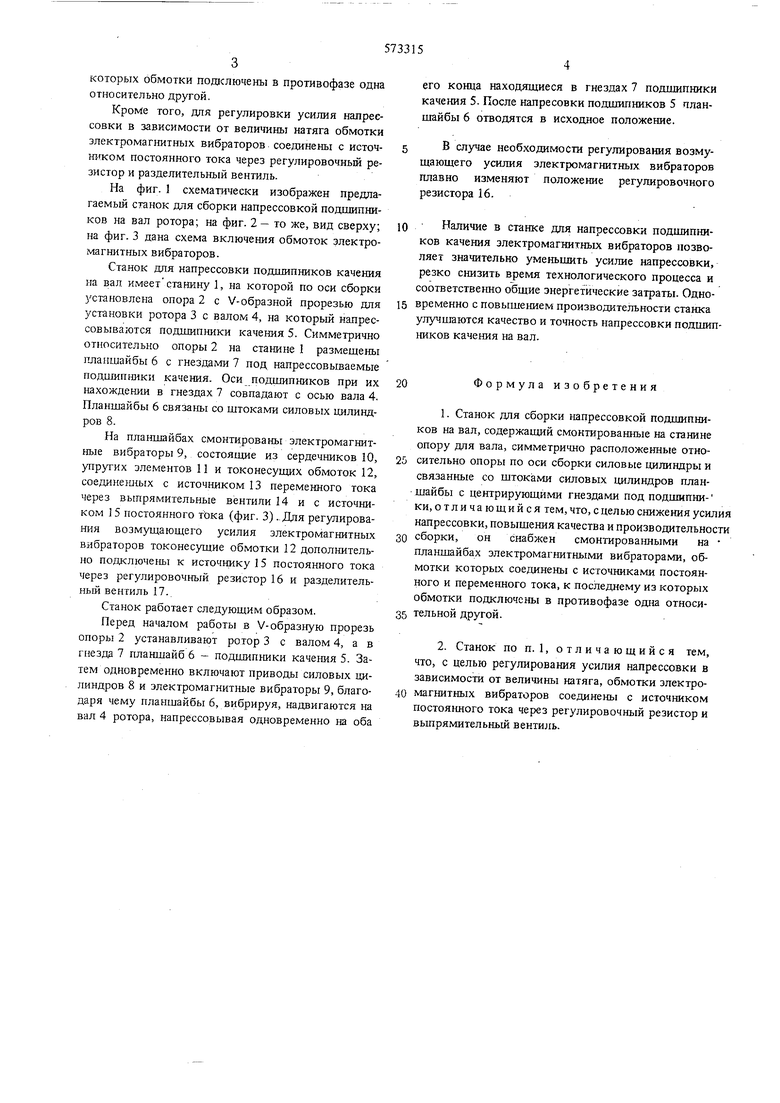

На фиг. 1 схематически изображен предлагаемый станок для сборки напрессовкой подшипников на вал ротора; на фиг. 2 - то же, вид сверху; на фиг. 3 дана схема включения обмоток электромагнитных вибраторов.

Станок для напрессовки подшипников качения на вал имеетстанину 1, на которой по оси сборки установлена опора 2 с V-образной прорезью для установки ротора 3 с валом 4, на который иапрессовьшаются подшипники качения 5. Симметрично относительно опоры 2 на станине 1 размещены планшайбы 6 с гнездами 7 под напрессовываемые подшипники качения. Оси подшипников при их нахождении в гнездах 7 совпадают с осью вала 4. Планшайбы 6 связаны со штоками силовых цилиндров 8.

На планшайбах смонтированы электромагнитные вибраторы 9, состоящие из сердечников 10, упругих элементов 11 и токонесущих обмоток 12, соединеш{ых с источником 13 переменного тока через выпрямительные вентили 14 и с источником 15 постоянного тЪка (фиг. 3)..Для регулирования возмущающего усилия электромагнитных вибраторов токонесущие обмотки 12 дополнительно подключены к источнику 15 постоянного тока через регулировочный резистор 16 и разделительный вентиль 17.

Станок работает следующим образом.

Перед началом работы в V-образную прорезь опоры 2 устанавливают ротор 3 с валом 4, а в гнезда 7 плашлайб 6 - подшипники качения 5. Затем одновременно включают приводы силовых дилиндров 8 и электромагнитные вибраторы 9, благодаря чему планщайбы 6, вибрируя, надвигаются на вал 4 ротора, напрессовывая одновременно на оба

его конца находящиеся в гнездах 7 подшипники качения 5. После калресовки подшипников 5 планшайбы 6 отводятся в исходное положение.

В случае необходимости регулирования возмущающего усилия электромагнитных вибраторов плавно изменяют положение регулировочного резистора 16.

Наличие в станке для напрессовки подшипников качения электромагнитных вибраторов позволяет значительно уменьшить усилие напрессовки, резко снизить время технологического процесса и соответственно общие энергетические затраты. Одноременно с повыщением производительности станка улучшаются качество и точность напрессовки подшипников качения на вал.

Формула изобретения

20

1.Станок для сборки напрессовкой подщипников на вал, содержащий смонтированные на станине опору для вала, симметрично расположенные отно25 сительно опоры по оси сборки силовые цилиндры и связанные со щтоками силовых цилиндров планшайбы с центрирующими гнездами под подщипники, о тли чающий с я тем, что, с целью снижения усили напрессовки, повышения качества и производительност

30 сборки, он снабжен смонтированными на планщайбах электромагнитными вибраторами, обмотки которых соединены с источниками постоянного и переменного тока, к последнему из которых обмотки подключены в противофазе одна относительной другой.

2.Станок по п. 1, отличающийся тем, что, с целью регулирования усилия напрессовки в зависимости от величины натяга, обмотки электромагнитных вибраторов соединены с источником постоянного тока через регулировочный резистор и выпрямительный вентиль.

ю

ё

О

00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для напрессовки подшипников на вал | 1977 |

|

SU707757A1 |

| Станок для напрессовки подшипников на вал | 1990 |

|

SU1787733A1 |

| Станок для сборки напрессовкой подшипников на вал | 1980 |

|

SU912473A2 |

| Станок для напрессовки подшипников на вал | 1986 |

|

SU1344573A1 |

| Станок для напрессовки подшипников на вал | 1979 |

|

SU880683A1 |

| Устройство для запрессовки подшипников на вал | 1980 |

|

SU941150A1 |

| Станок для напрессовки подшипников на вал | 1979 |

|

SU889368A1 |

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

Авторы

Даты

1977-09-25—Публикация

1976-03-23—Подача