Изобретение относится к области машиностроения и может быть применено в сборочном производстве, а именно при запрессовке подшипников на вал и в корпус станков и приборов.

Известно устройство для сборки напрессовкой подшипников на вал, содержаший станину, электромагнитный вибратор, смонтированный на планшайбе, соединенной с вибратором при помощи цилиндрических рессор, и силовой гидроцилиндр. Обмотки вибратора соединены с источником постоянного и переменного тока и подключены в противофазе одна относительно другой. Обмотки электромагнитного вибратора соединены с источником постоянного тока через регулировочный резистор и выпрямительный вентиль 1.

Недостатками станка для сборки напрессовкой подшипников на вал являются громоздкость конструкции, малая точность центровки подшипника относительно вала ротора, низкие технические характеристики однотактного электром агнитного вибратора и с этим связанные значительные усилия при запрессовке, а также то, что запрессовывающее усилие передается через дополнительное звено, связанное со штоком силового гидроцилиндра при помощи цилиндрических рессор вибратора с нагружением последних во время процесса запрессовки, из-за чего увеличивается энергоемкость устройства.

Целью изобретения является уменьше 5 ние габаритов, упрощение конструкции и повыщение коэффициента полезного действия (вибраций при запрессовке).

Поставленная цель достигается за счет

10 того, что в устройстве для запрессовки подшипников на вал, содержащем смонтированные на основании электромагнитный вибратор, якорь которого через упругие элементы соединен со статором, а также

15 силовой цилиндр, шток последнего пропущен через вибратор, якорь вибратора жестко Закреплек ва штоке силового цилиндра, а планшайба жестко связана со штоком.

20 Кроме того, якорь выполнен из двух частей, охватывающих CTiaTop.

Планщайба выполнена в виде съемной оправки.

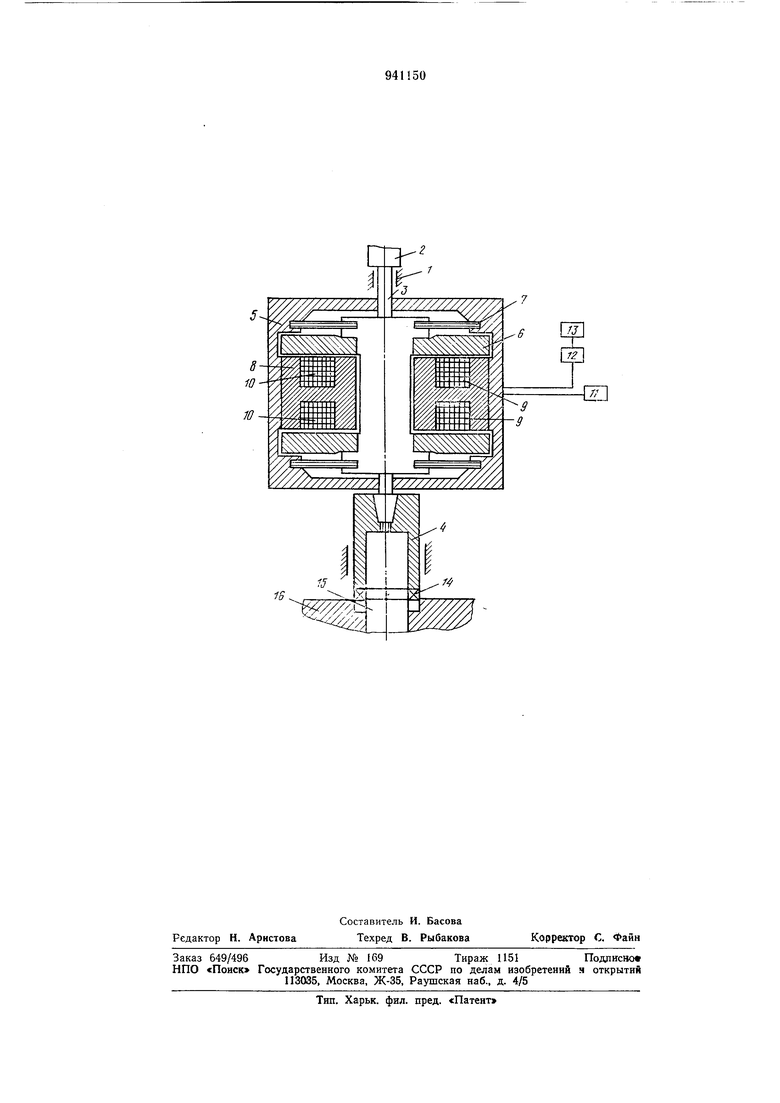

Конструкция устройства представлена

25 на чертеже.

Устройство содержит смонтированные яа основании 1 гидроциливдр 2 со штоком 3, на конический конец которого насажена кданшайба в виде съемной оправки 4 в

30 направляющих (на чертеже не показаны).

Шток 3 пропущен через вибратор 5 и жестко соединеп с якорем 6, который в свою очередь подвешен на плоских упругих элемептах 7, соединенных с корпусом вибратора 5. Статор 8 с обмотками 9 и 10 жестко соединен с корпусом ви братора 5. Обмотки подмагничивания 10 подключены к источнику 11 постоянного напряжения, а обмотки возбуждения 9 через усилитель MOHi,HodTn 12 - к генератору

13синусоидальных колебаний. Устройство к тому же выполнено так, что вибрирующая масса - статор 8 с корпусом вибратора 5 передает вибрацию штоку 3, который жестко соединен с якорем 6 вибратор а 5 и через который прилагается статигчесicoe усилие, например, от гидроцилиндра 2. На конце штока 3 успгановлена съемная оправка 4 для центровки и запрессовки подшипника 14 на вал 15 и корпус 16. Для регулировки усилия запрессовки предусмотрена регулировка частоты и амплитуды колебаний электромагнитного вибратора. Якорь выполнен из двух частей, охватывающих статор.

Устройство работает следующим образом.

При приложении статического усилия, например, от гидроцилиндра 2 к штоку 3 включается электромагнитный ви)бр(атор и задаются требуемая частота и амплитуда вибраций при помощи усилителя 12 мощности и генератора 13 синусоидальных колебаний. Оправка 4, вибрируя в резонансном режиме, запрессовывает подшипник

14в гнездо корпуса 16 до упора. В процессе запрессовки, при необходимости, возможна регулировка частоты и амплитуды вибраций, а также TOKia возбуж1дающей обмотки. Использование электромагнитного вибратора с кольцевыми магнитопроводами и плоскими металлическими упругими элементами позволяет произвести запрессовку в широком диапазоне вибраций (0-1,5 кН). Устройство для запрессовки подшипников в сравнении с базовым, взятым

за прототип, дает возможность производить запрессовку шарикоподшипников в резонансном режиме, что значительно (1,5 раза) снижает усилие запрессовки, а также время технологического процесса до 20% и упрощает операцию запрессовки, снижает энергетические затраты на 25%, улучшает качество и точность при сборке, а также имеет значительно малые габариты. Устройство универсально при использовании съемных оправок и дает возможность запрессовки на вал и в корнус в любом пространственном положении. Устройство представляет возможность как механизировать, так и автоматизировать запрессовку подшипников.

Формула изобретения

1. Устройство для запрессовки подшипников на вал, содержащее смонтированные на основании электромагнитный вибратор, якорь которого через упругие элементы соединен со статором, а также силовой цилиндр, на конце щтока которого установлена планшай;ба, связанная с вибратором, отличаюшееся тем, что, с целью упрощения конструкции, уменьщения габаритов, снижения энергоемкости и повышения

КПД, шток силового цилиндра пропущен через вибратор, якорь ви-братора жестко закреплен на штоке силового цилиндра, а планшайба жестко связана со штоком.

2.Устройство по п. 1, отличающеес я тем, что якорь вибратора выполнен из

двух частей, охватывающих статор.

3.Устройство по п. I, отличающееся тем, что планшайба выполнена в ви1де

съемной оправки.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 573315, кл. В 23 Р 19/02, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки подшипников | 1982 |

|

SU1129045A1 |

| Станок для сборки напрессовкой подшипников на вал | 1976 |

|

SU573315A1 |

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| Станок для напрессовки подшипников на вал | 1979 |

|

SU889368A1 |

| Станок для напрессовки подшипников на вал | 1986 |

|

SU1344573A1 |

| Станок для напрессовки подшипников на вал | 1977 |

|

SU707757A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1981 |

|

SU1076247A1 |

| Устройство для сборки коробки передач | 1978 |

|

SU766815A1 |

| Станок для напрессовки подшипников на вал | 1979 |

|

SU880683A1 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

Авторы

Даты

1982-07-07—Публикация

1980-06-18—Подача