Изобретение относится к способам получения углеродных материалов, в частности к способам получения их пропиткой карбонизуемыми импергнатами, в частности каменноугольным пеком.

Цель изобретения - стабилизация свойств изготавливаемых углеродных изделий.

Способ пропитки углеродных изделий заключается в том, что изделия помещают в герметичную камеру, нагревают до заданной температуры, вакуумируют до удаления воздуха из изделий. Изделие подсоединяют к измерителю электросопротивления и процесс удаления воздуха ведут до получения постоянного электросопротивления. Изделия заливают им- прегнатом, повторно вакуумируют и после удаления остаточного воздуха создают в камере избыточное давление в течение времени, необходимого для пропитки .

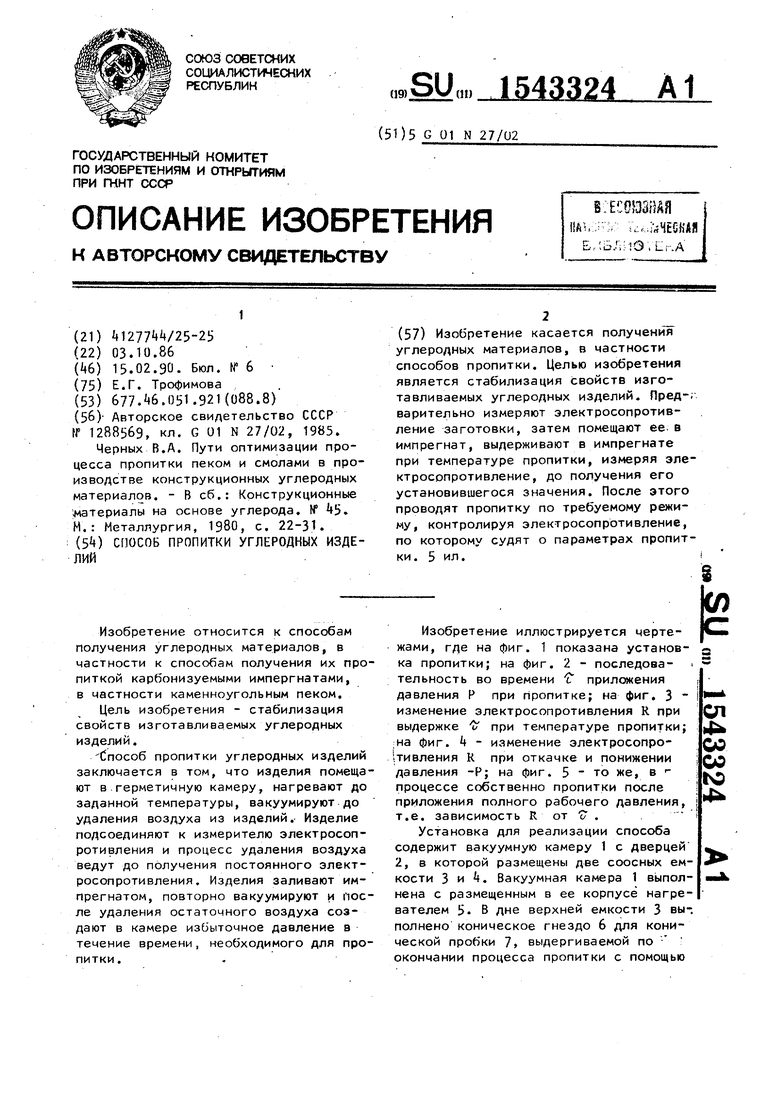

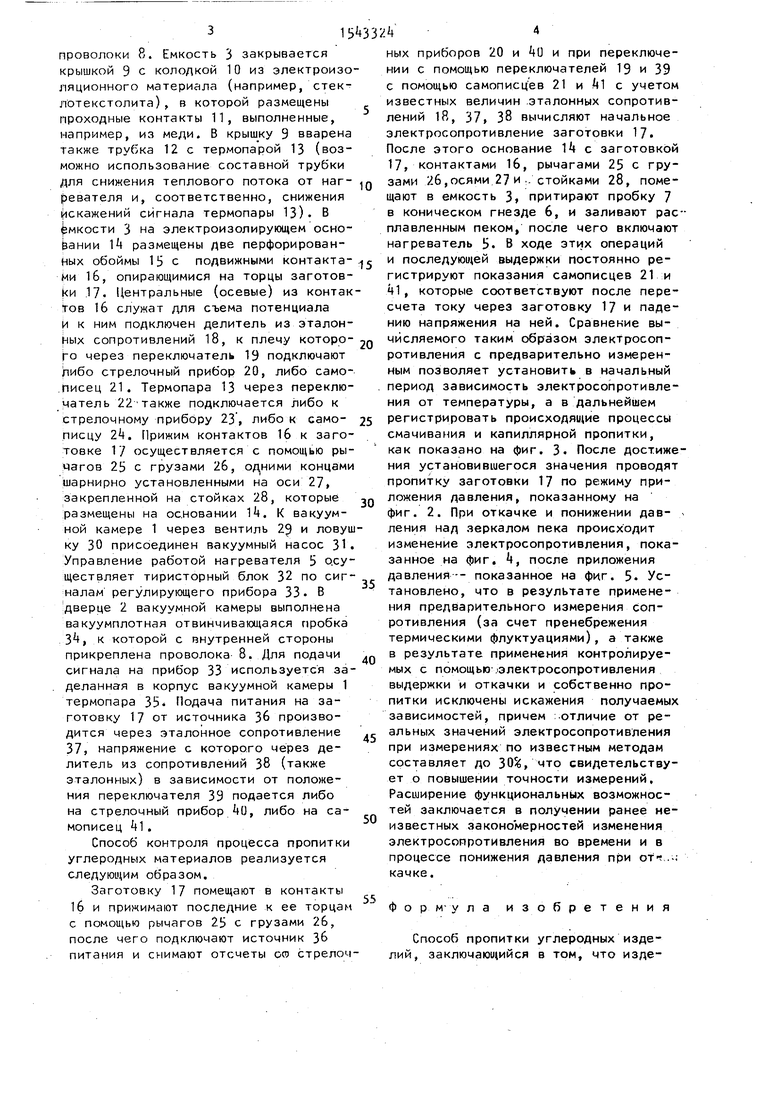

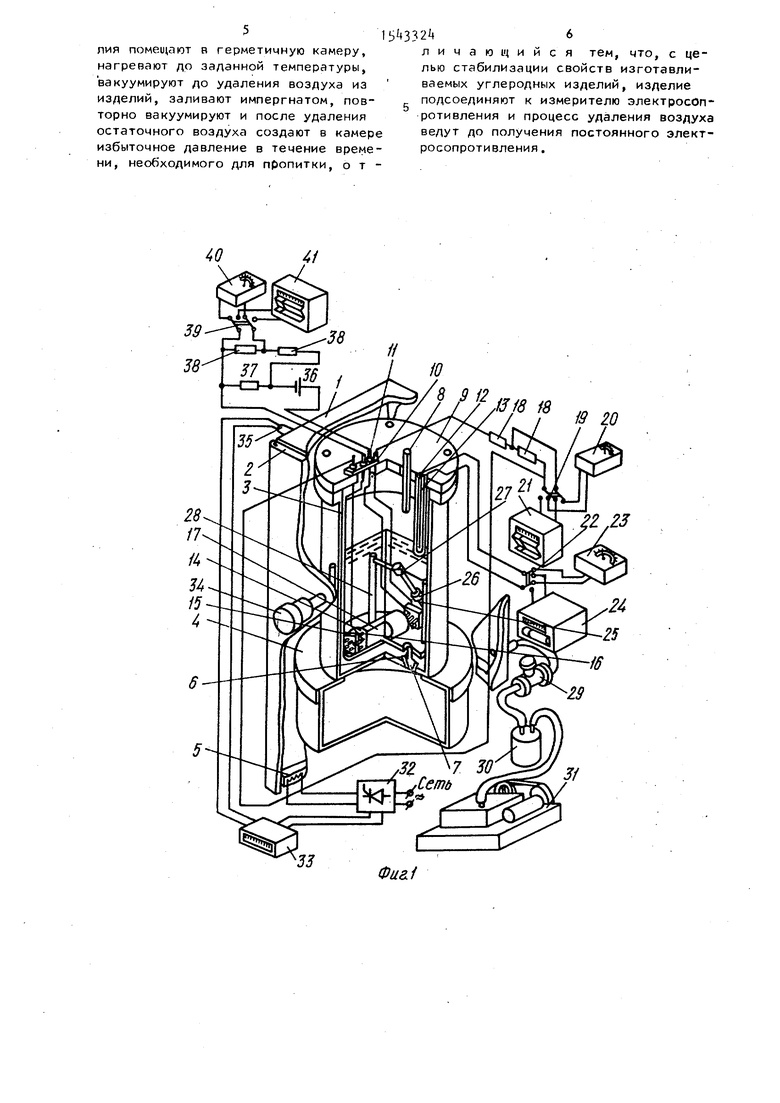

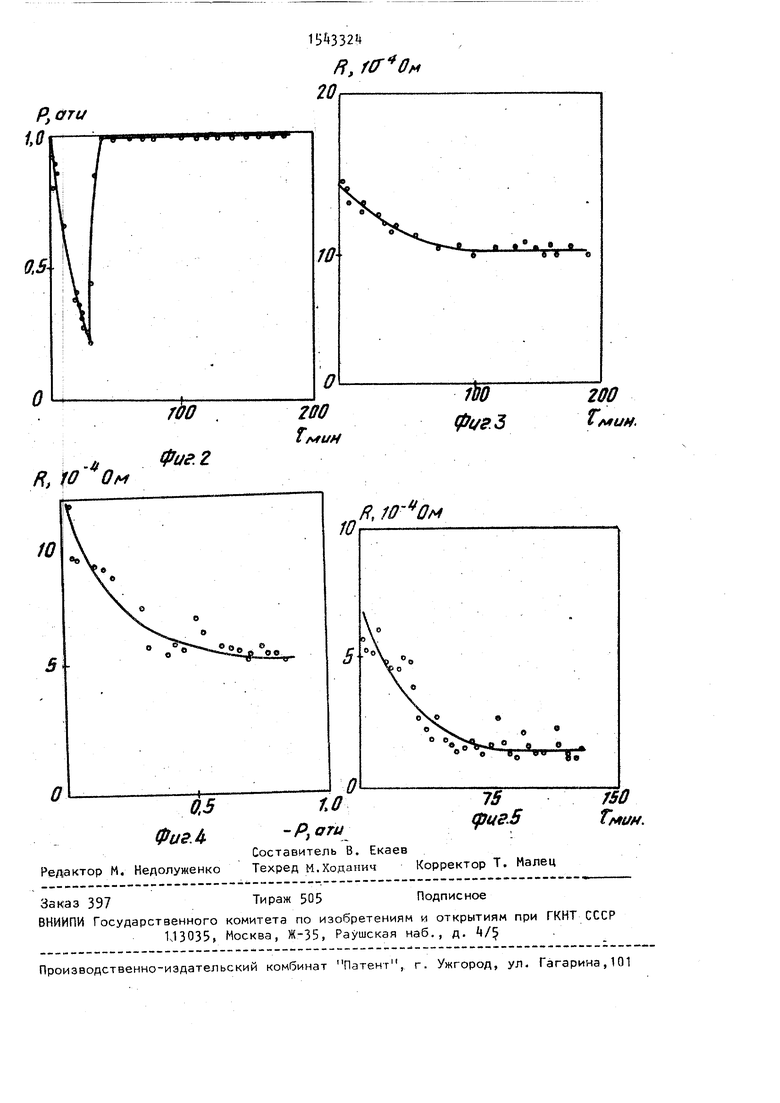

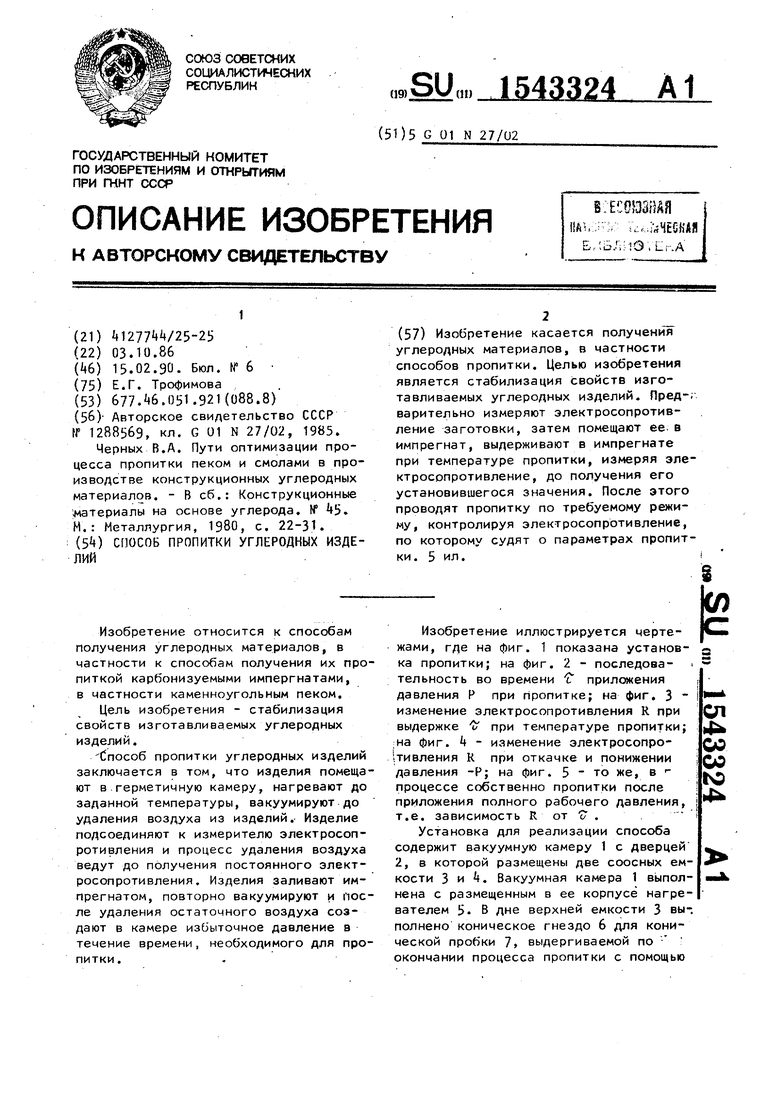

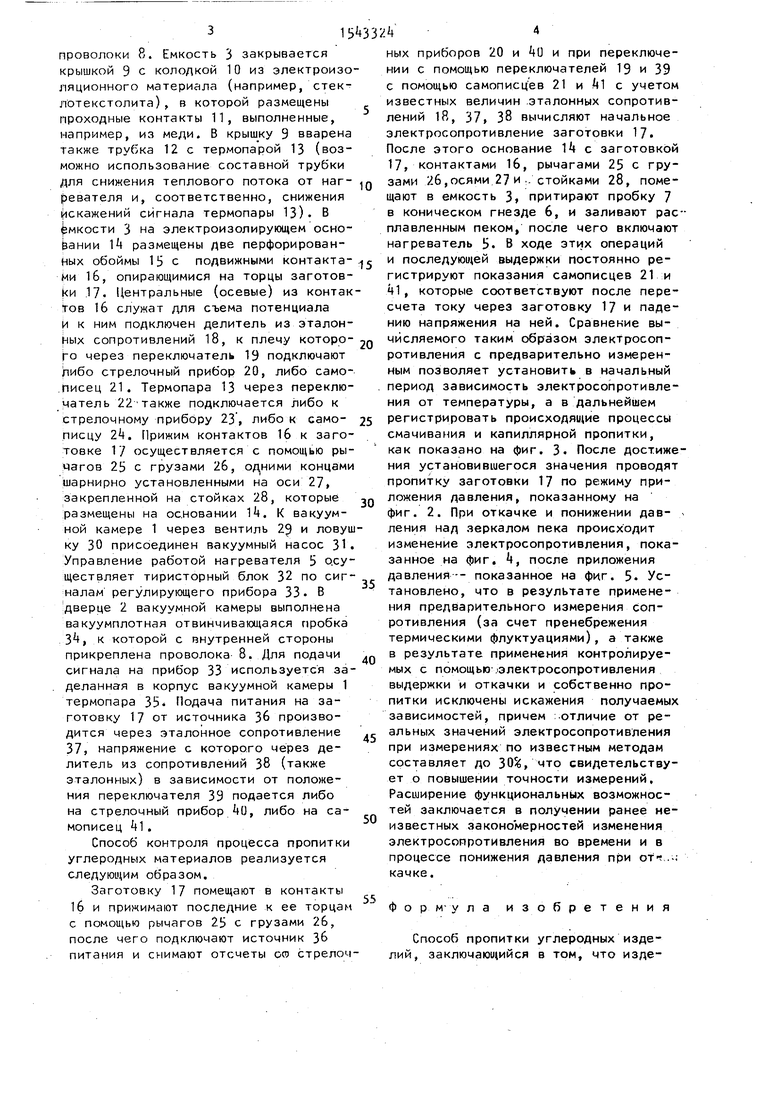

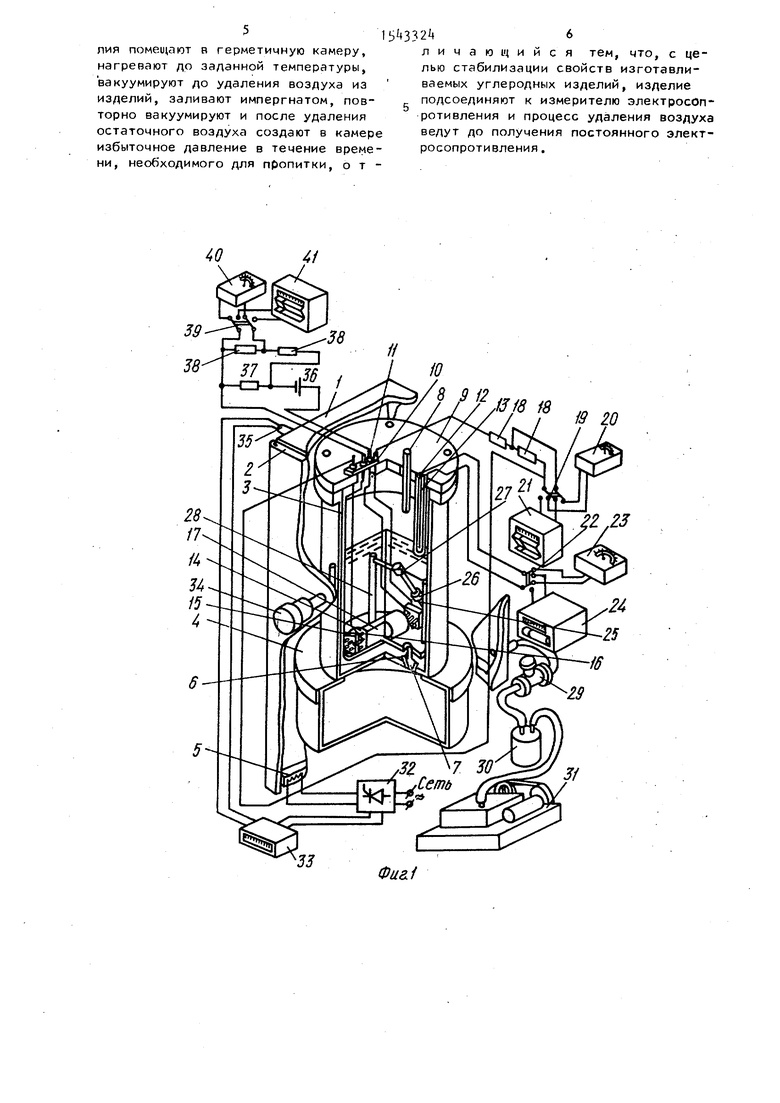

Изобретение иллюстрируется чертежами, где на фиг. 1 показана установка пропитки; на фиг. 2 - последовательность во времени Ј приложения давления Р при пропитке; на фиг. 3 изменение электросопротивления R при выдержке Ъ при температуре пропитки; на фиг. k - изменение электросопротивления К при откачке и понижении давления -Р; на фиг. 5 то же, в - процессе собственно пропитки после приложения полного рабочего давления, т.е. зависимость R от 7 .

Установка для реализации способа содержит вакуумную камеру 1 с дверцей 2, в которой размещены две соосных емкости 3 и k. Вакуумная камера 1 выполнена с размещенным в ее корпусе нагревателем 5. В дне верхней емкости 3 выполнено коническое гнездо 6 для конической пробки 7, выдергиваемой по окончании процесса пропитки с помощью

IE

Сл

4ь ОО 00

ю

10

20

проволоки 8. Емкость крышкой 9 с колодкой

ляционного материала (например, стеклотекстолита) , в которой размещены проходные контакты 11, выполненные, например, из меди. В крышку 9 вварена также трубка 12 с термопарой 13 (возможно использование составной труЬ ки для снижения теплового потока от нагревателя и, соответственно, снижения искажений сигнала термопары 13)- В емкости 3 на электроизолирующем основании 1 размещены две перфорированных обоймы 15 с подвижными контакта- ми 16, опирающимися на торцы заготовки 17. Центральные (осевые) из контактов 16 служат для съема потенциала и к ним подключен делитель из эталонных сопротивлений 18, к плечу которого через переключатель 19 подключают либо стрелочный прибор 20, либо самописец 21. Термопара 13 через переключатель 22 также подключается либо к стрелочному прибору 23, либо к само- 25 писцу 2. Прижим контактов 16 к заготовке Г/ осуществляется с помощью рычагов 25 с грузами 26, одними концами шарнирно установленными на оси 27, закрепленной на стойках 28, которые размещены на основании 1. К вакуумной камере 1 через вентиль 29 и ловушку 30 присоединен вакуумный насос 31. Управление работой нагревателя 5 осуществляет тиристорный блок 32 по сигналам регулирующего прибора 33 В дверце 2 вакуумной камеры выполнена вакуумплотнля отвинчивающаяся пробка 3, к которой с внутренней стороны прикреплена проволока 8. Для подачи сигнала на прибор 33 используется заделанная в корпус вакуумной камеры 1 термопара 35. Подача питания на заготовку 17 от источника 36 производится через эталонное сопротивление 37, напряжение с которого через делитель из сопротивлений 38 (также эталонных) в зависимости от положения переключателя 39 подается либо на стрелочный прибор 0, либо на самописец k.

Способ контроля процесса пропитки углеродных материалов реализуется следующим образом.

Заготовку 17 помещают в контакты 16 и прижимают последние к ее торцам с помощью рычагов 25 с грузами 26, после чего подключают источник 3& питания и снимают отсчеты ога стрелоч15 332 4

3 закрывается ных приборов 20 и АО и при переключе- 10 из электроизо30

35

40

45

50

55

нии с помощью переключателей 19 и 39 с помощью самописцев 21 и 1 с учетом известных величин эталонных сопротивлений 18, 37, 38 вычисляют начальное электросопротивление заготовки 17. После этого основание }Ц с заготовкой 17, контактами 16, рычагами 25 с грузами 26,осями 27 и стойками 28, помещают в емкость 3, притирают пробку 7 в коническом гнезде 6, и заливают рас плавленным пеком, после чего включают нагреватель В ходе этих операций и последующей выдержки постоянно регистрируют показания самописцев 21 и 41, которые соответствуют после пересчета току через заготовку 17 и падению напряжения на ней. Сравнение вычисляемого таким образом электросопротивления с предварительно измеренным позволяет установить в начальный период зависимость электросопротивления от температуры, а в дальнейшем регистрировать происходящие процессы смачивания и капиллярной пропитки, как показано на фиг. 3. После достиже ния установившегося значения проводят пропитку заготовки 17 по режиму приложения давления, показанному на фиг. 2. При откачке и понижении давления над зеркалом пека происходит изменение электросопротивления, показанное на фиг. А, после приложения давления-- показанное на фиг. 5. Установлено, что в результате применения предварительного измерения сопротивления (за счет пренебрежения термическими флуктуациями), а также в результате применения контролируемых с помощью электросопротивления выдержки и откачки и собственно пропитки исключены искажения получаемых зависимостей, причем отличие от реальных значений электросопротивления при измерениях по известным методам составляет до 30%, что свидетельствует о повышении точности измерений, Расширение функциональных возможностей заключается в получении ранее неизвестных закономерностей изменения электросопротивления во времени и в процессе понижения давления при отт ..: качке.

Формула изобретения

Способ пропитки углеродных изделий, заключающийся в том, что изде0

0

5

ных приборов 20 и АО и при переключе-

0

5

0

5

0

5

нии с помощью переключателей 19 и 39 с помощью самописцев 21 и 1 с учетом известных величин эталонных сопротивлений 18, 37, 38 вычисляют начальное электросопротивление заготовки 17. После этого основание }Ц с заготовкой 17, контактами 16, рычагами 25 с грузами 26,осями 27 и стойками 28, помещают в емкость 3, притирают пробку 7 в коническом гнезде 6, и заливают расплавленным пеком, после чего включают нагреватель В ходе этих операций и последующей выдержки постоянно регистрируют показания самописцев 21 и 41, которые соответствуют после пересчета току через заготовку 17 и падению напряжения на ней. Сравнение вычисляемого таким образом электросопротивления с предварительно измеренным позволяет установить в начальный период зависимость электросопротивления от температуры, а в дальнейшем регистрировать происходящие процессы смачивания и капиллярной пропитки, как показано на фиг. 3. После достижения установившегося значения проводят пропитку заготовки 17 по режиму приложения давления, показанному на фиг. 2. При откачке и понижении давления над зеркалом пека происходит изменение электросопротивления, показанное на фиг. А, после приложения давления-- показанное на фиг. 5. Установлено, что в результате применения предварительного измерения сопротивления (за счет пренебрежения термическими флуктуациями), а также в результате применения контролируемых с помощью электросопротивления выдержки и откачки и собственно пропитки исключены искажения получаемых зависимостей, причем отличие от реальных значений электросопротивления при измерениях по известным методам составляет до 30%, что свидетельствует о повышении точности измерений, Расширение функциональных возможностей заключается в получении ранее неизвестных закономерностей изменения электросопротивления во времени и в процессе понижения давления при отт ..: качке.

Формула изобретения

Способ пропитки углеродных изделий, заключающийся в том, что изделия помещают в герметичную камеру, нагревают до заданной температуры, вакуумируют до удаления воздуха из изделий, заливают импергнатом, повторно вакуумируют и после удаления остаточного воздуха создают в камере избыточное давление в течение времени, необходимого для пропитки, о т

личающийся тем, что, с целью стабилизации свойств изготавливаемых углеродных изделий, изделие подсоединяют к измерителю электросопротивления и процесс удаления воздуха ведут до получения постоянного электросопротивления .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования процесса пропитки материалов | 1985 |

|

SU1288569A1 |

| Способ пропитки углеродных изделий | 1988 |

|

SU1664742A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2522011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2377178C1 |

| Разгрузочная камера линии пропитки пеком углеродных заготовок | 1989 |

|

SU1662925A1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Установка для непрерывной пропитки материалов | 1989 |

|

SU1798341A1 |

| Устройство для определения температуры размягчения пеков | 1989 |

|

SU1651176A1 |

| Устройство для исследования процесса заполнения пор | 1986 |

|

SU1562784A1 |

| Способ контроля процесса пропитки пеком углеродных материалов | 1988 |

|

SU1627510A1 |

Изобретение касается получения углеродных материалов, в частности способов пропитки. Целью изобретения является стабилизация свойств изготавливаемых углеродных изделий. Предварительно измеряют электросопротивление заготовки, затем помещают ее в импрегнат, выдерживают в импрегнате при температуре пропитки, измеряя электросопротивление, до получения его установившегося значения. После этого проводят пропитку по требуемому режиму, контролируя электросопротивление, по которому судят о параметрах пропитки. 5 ил.

19 20

Фиа1

/, га о

ю

10 Ом

rbo

Фиг. 2

200

10

10

о

I и о

rbo

р(/гЗ

zoo

.

-ft

/, tO-«Ом

;

| Устройство для исследования процесса пропитки материалов | 1985 |

|

SU1288569A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черных В.А | |||

| Пути оптимизации процесса пропитки пеком и смолами в производстве конструкционных углеродных материалов | |||

| - В сб.: Конструкционные материалы на основе углерода | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М.: Металлургия, 1980, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-15—Публикация

1986-10-03—Подача