Изобретение относится к области получения углеродных материалов, а именно к оборудованию для пропитки таких материалов, в частности к системам управления подобным оборудованием.

Целью изобретения является повышение качества готовых изделий и снижение затрат на их изготовление.

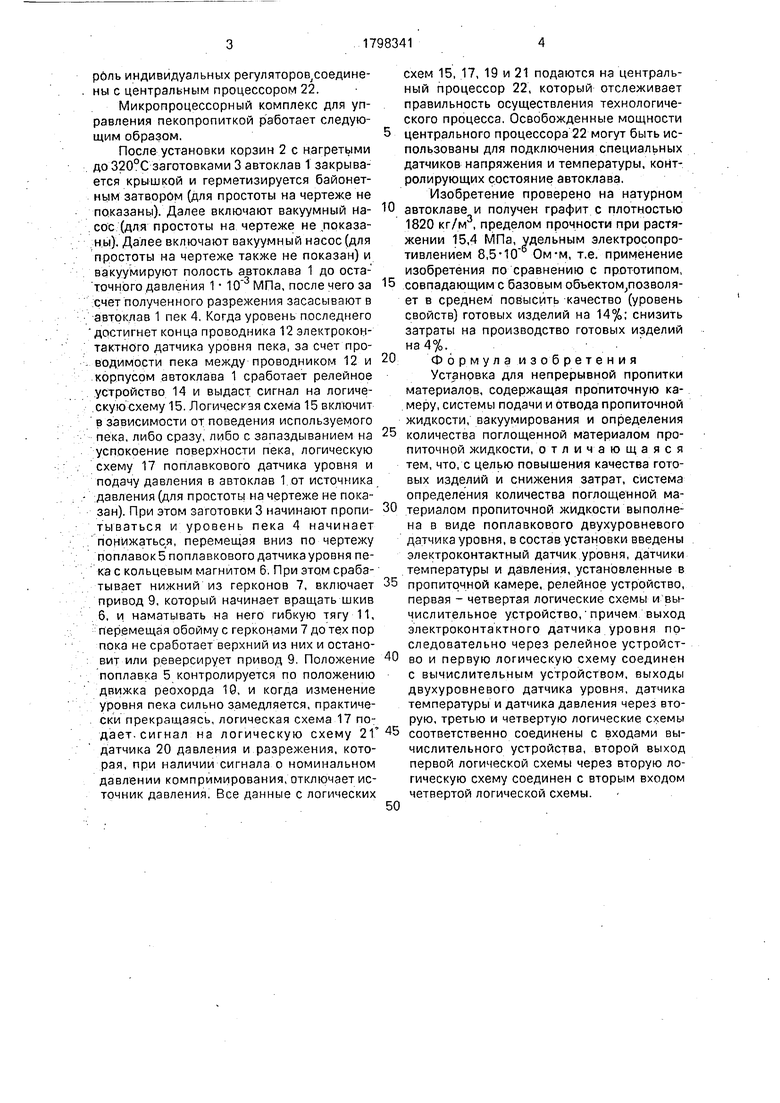

На чертеже изображена часть автоклава с датчиками и схема микропроцессорного комплекса для управления пекопропиткой.

В автоклаве 1 размещены корзины 2 с пропитываемыми углеродными заготовками 3 и пек 4, а также установлен поплавковый датчик уровня, состоящий из поплавка 5 с кольцевым магнитом 6 и обоймы с двумя смещенными по высоте герконзми 7, размещенной в герметичной трубке 8. На оси привода 9 размещен реохорд 10 и намотана

гибкая тяга 11. Электроконтактный датчик уровня пека содержит проводник 12 в изоляции 13 и релейное устройство 14, соединенное со стенкой автоклава 1 и проводником 12, и подключенное к логической схеме 15 электромагнитного датчика уровня пека. Гибкая тяга 11 намотана на шкив 16. установленный на оси привода 9, а реохорд 10 подключен к логической схеме 17 поплавкового датчика уровня пека. Датчик 18 темлературы пека (или стенки автоклава) подключен к логической схеме 19 датчика температуры пека, а датчик давления и разрежения 20 - к логической схеме 21, Логическая схема 15 электроконтактного датчика уровня соединена с логической схемой 17 поплавкового датчика уровня, а та, в свою очередь, связана с логической схемой датчика давления и разрежения. Логические схемы 15, 17, 19 и 21, играющие

XI

Ю

00 W

роль индивидуальных регуляторов соедине- ны с центральным процессором 22.

Микропроцессорный комплекс для управления пекопропиткой работает следующим образом.

После установки корзин 2 с нагретыми до 320°С заготовками 3 автоклав 1 закрывается крышкой и герметизируется байонет- ным затворим (для простоты на чертеже не показаны). Далее включают вакуумный на- . сое (для простоты на чертеже не .показаны). Далее включают вакуумный насос (для простоты на чертеже также не показан) и вакуумируют полость автоклава 1 до оста- точного давления 1 МПа, после чего за .счет полученного разрежения засасывают в автоклав 1 пек 4, Когда уровень последнего достигнет конца проводника 12 электроконтактного датчика уровня пека, за счет проводимости пека между проводником 12 и корпусом автоклава 1 сработает релейное устройство 14 и выдаст сигнал на логиче- .скуюсхему 15. Логическая схема 15 включит в зависимости от поведения используемого пека, либо сразу, либо с запаздыванием на успокоение поверхности пека, логическую схему 17 поплавкового датчика уровня и подачу давления в автоклав 1..от источника давления (для простоты на чертеже не показан). При этом заготовки 3 начинают пропи- тываться и уровень пека 4 начинает понижаться, перемещая вниз по чертежу поплавок 5 поплавкового датчика уровня пека с кольцевым магнитом 6. При этом срабатывает нижний из герконов 7, включает привод 9, который начинает вращать шкив 6, и наматывать на него гибкую тягу 11, перемещая обойму с герконами 7 до тех пор пока не сработает верхний из них и остановит или реверсирует привод 9. Положение поплавка 5 контролируется по положению движка реохорда 10, и когда изменение уровня пека сильно замедляется, практически прекращаясь, логическая схема 17 подает, сигнал на логическую схему 21 датчика 20 давления и разрежения, которая, при наличии сигнала о номинальном давлении компримирования, отключает источник давления. Все данные с логических

схем 15, 17, 19 и 21 подаются на центральный процессор 22, который отслеживает правильность осуществления технологического процесса. Освобожденные мощности

центрального процессора 22 могут быть использованы для подключения специальных датчиков напряжения и температуры, контролирующих состояние автоклава.

Изобретение проверено на натурном

автоклаве и получен графит с плотностью 1820 кг/м3, пределом прочности при растяжении 15,4 МПа, удельным электросопротивлением 8,5 -10 Ом-м, т.е. применение изобретения по сравнению с прототипом,

совпадающим с базовым объектом/юзволя- ет в среднем повысить качество (уровень свойств) готовых изделий на 14%; снизить затраты на производство готовых изделий на 4%. .

Ф 6 р м у л а и з о б р е т е н и я

Установка для непрерывной пропитки материалов, содержащая пропиточную камеру, системы подачи и отвода пропиточной жидкости, вакуумирования и определения

количества поглощенной материалом пропиточной жидкости, отличающаяся тем, что, с целью повышения качества готовых изделий и снижения затрат, система определения количества поглощенной материалом пропиточной жидкости выполнена в виде поплавкового двухуровневого датчика уровня, в состав установки введены электроконтактный датчик уровня, датчики температуры и давления, установленные в

пропиточной камере, релейное устройство, первая - четвертая логические схемы и вычислительное устройство, причем выход электроконтактного датчика уровня последовательно через релейное устройство и первую логическую схему соединен с вычислительным устройством, выходы двухуровневого датчика уровня, датчика температуры и датчика давления через вторую, третью и четвертую логические схемы

соответственно соединены с входами вычислительного устройства, второй выход первой логической схемы через вторую логическую схему соединен с вторым входом четвертой логической схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропитки обмоток электрических машин | 1986 |

|

SU1367107A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2522011C1 |

| Установка для пропитки обмоток электрических машин | 1988 |

|

SU1564705A1 |

| Устройство для регулирования уровня жидкости в автоклаве | 1988 |

|

SU1647527A1 |

| Автоклав | 1982 |

|

SU1063452A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| СПОСОБ ОТЖИГА УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1990 |

|

RU2088551C1 |

| Способ пропитки углеродных изделий | 1988 |

|

SU1664742A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2469842C1 |

| Система для автоматического управления процессом гидротермической обработки фанерного сырья | 1982 |

|

SU1055650A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Установка для непрерывной пропитки материалов | 1978 |

|

SU685491A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-02-28—Публикация

1989-11-09—Подача