Изобретение относится к получению фос- фгтов натрия, в частности моиотидрата тринатриифосфат.. испольпемою для смят- чения воды o6ecc io uiiiJiiiMi иекозной целлюлозы, в производстве моющих веществ, а так. -е в ни ни вой, ко же нем но и и текстильной промышленности

Целью изобретения является улучшение ка тества мротлкта ia счет повышения насыпной плотности и содержания основного вещества

Пример 1 J i8 кт 73% ной термической фос(}юрнои кислотi)i нейтрализуют содовым раствором, взятым в количестве 1039 кг, концентрацией 28%, до рП 8.2, затем 44%- ным ju.t. гвором тилрокскда натрия, взятым в количестве 24.2 ы, до соотношения а Р -- 3,0 Полученный раствор тринатрии фосфа га в колттчестве 1300 к, i у ie тьным

весом i,36 т, см1 направляю на сушку, ко- осуществляют в две стадии в сушиль- но-прокалочном агрегате, в нижней части которою расположены вращающиеся тареди с числом оборотов

На первой стадии раствор распыляется через форсунку, находящуюся в верхней тасти аппарата, и синится теплоносителем, модаваемым с температурой 600 С прямотоком

Регулируя скорость подачи раствора, поддерживают скорость удаления влаги, равную 700 , и сушку ведут до остаточной влажности 27% Температура дегидратации при этом 190°С Затем материал подают на вторую стадию, где у шляют оставшуюся ила у Попадая на вращающиеся таре in и иередвшансь вниз при помощи скребковою механизма, материал

сл

-и

4 J

температуры тепло- на первую стадию продукта показано

проведения ъкспери- 1, отличие ICM подаваемой) на

вается теплоносителем, подаваемым с температурой 240°С по принципу противотока. Регулируя скорость вращения тарелей, поддерживают скорость удаления влаги, равную 97 кг/ч Температура дегидратации , а температура продукта на выходе 115Т.

Получают 498 кг продукта, который обладает насыпной плотностью, равной 1,22 i/ /см , и содержит 95,8% основного вещества и 1.12% углекислого газа

Пример 2 Условия проведения эксперимента аналогичны примеру 1, отличие - скорость удаления влаги на первой стадии

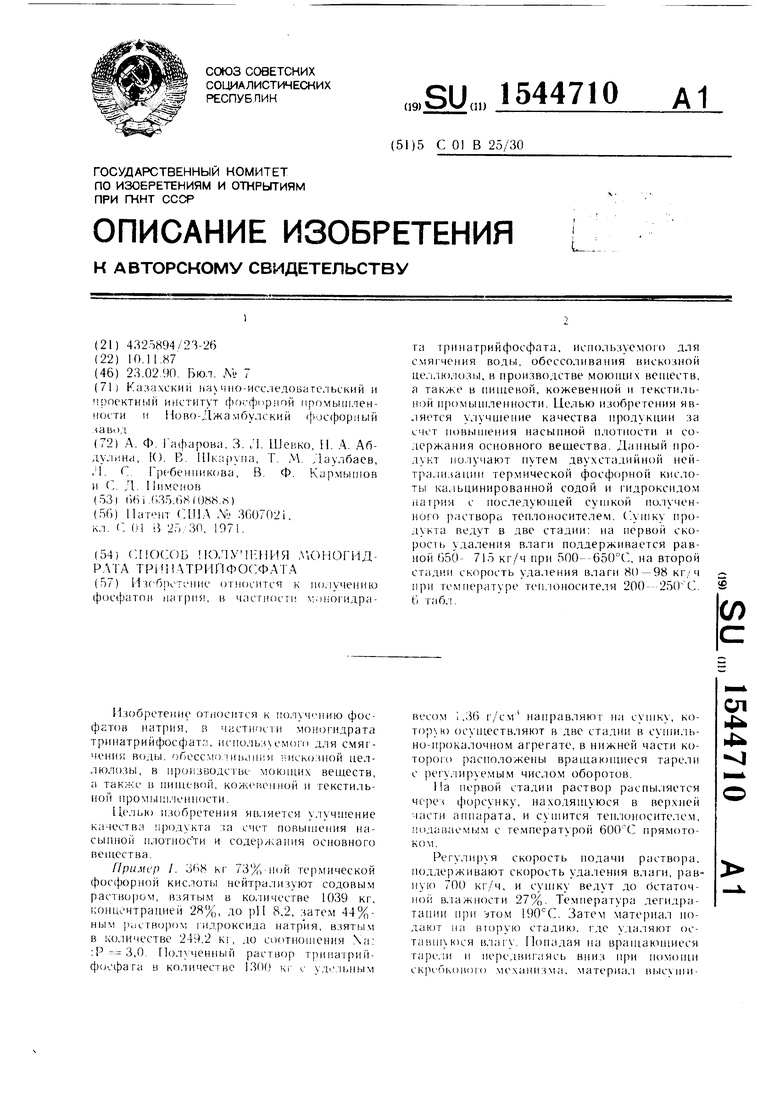

Влияние изменения скорости удаления влаги на первой стадии на характерном ики и роду кia представлено в табл 1.

Пример . 1 Условия проведения эксперимента аналогичны примеру 1, отличие скорость удаления влаги на второй стадии су тки

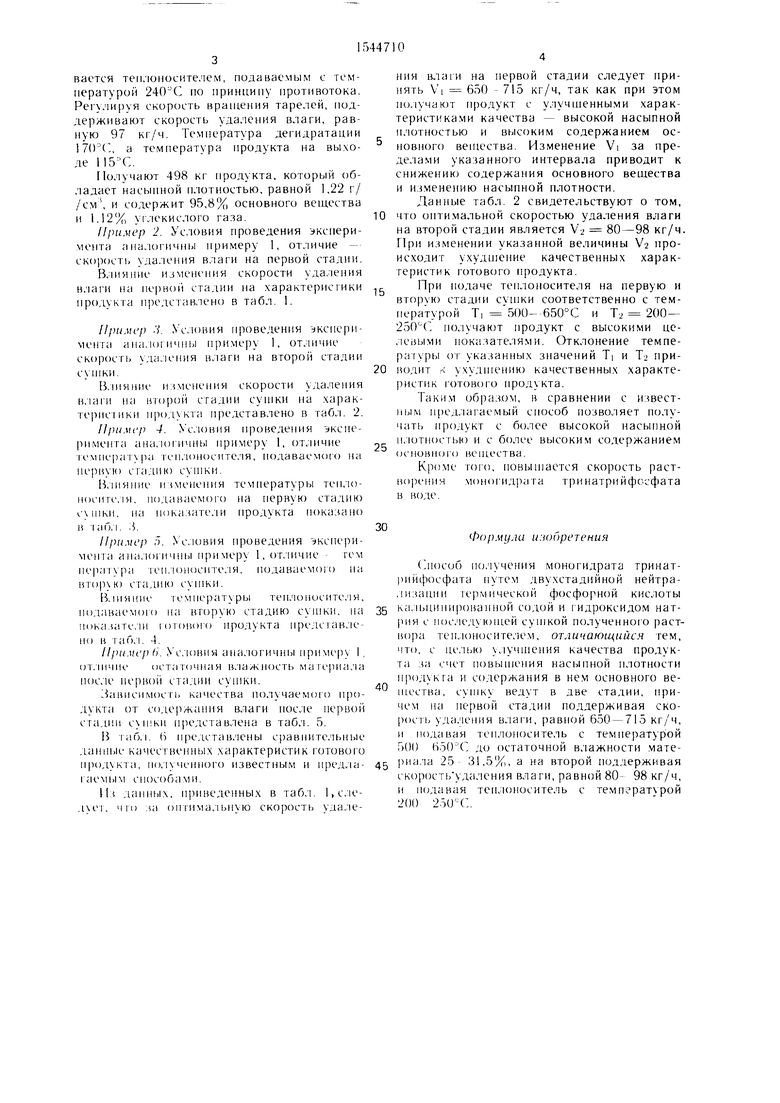

Влияние изменения скорости удаления плат на вюрой стадии сутки на харак- lepiicniKM проекта представлено в габл 2

Пример 4 Условия проведения ъксие- римеша ана.Ю1Ичны примеру 1, отличие темпера i у ра теплоносителя, подаваемою на перну ю с ia.iHK) су тки

Влияние и зменения носи имя. подаваемо: о i. тки. на пока затели в та П. i

Пример 5 Nсловия мета аналтичны примеру nepaiypa ien юностеля. вторую стадию сутки

Влияние температуры теплоносителя, поинзаемою на вюрую стадию сутки, на пока (are.in ютовою продукта преде ишле но в iao.i 4

При мер ( N словия аналог ичны примеру I отличие остаточная влажность материала после первой стадии сутки.

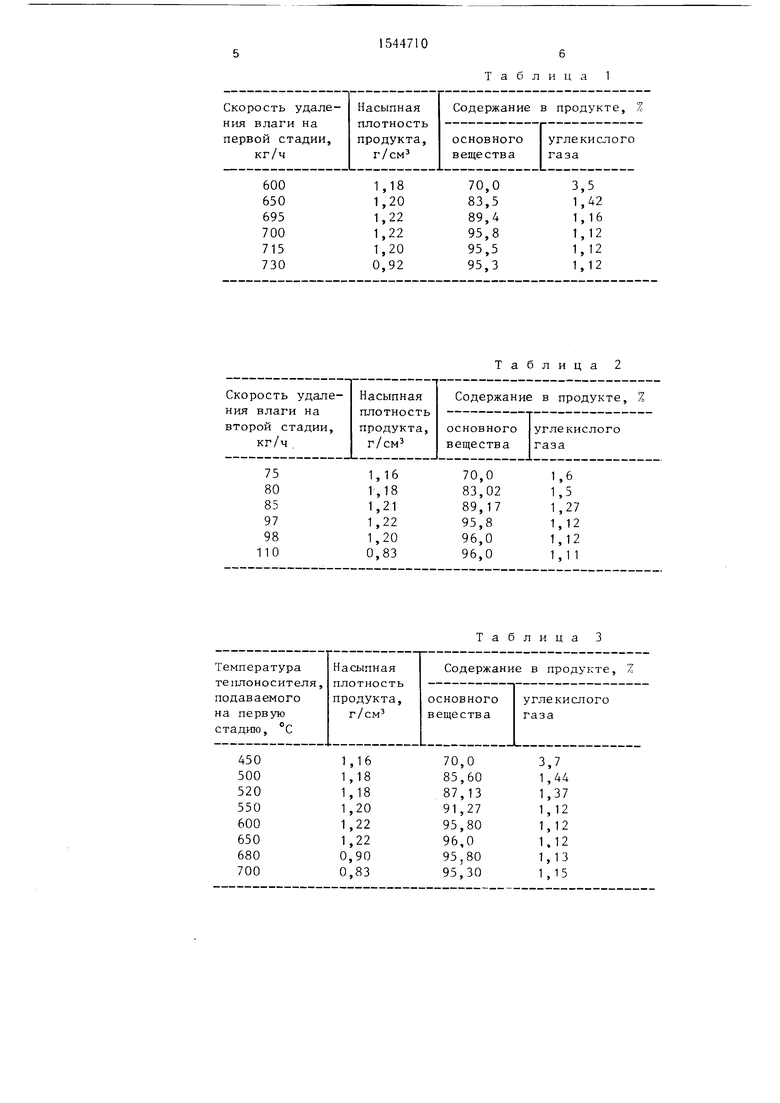

Зависимость качества получаемо о продукта от содержания влаги после первой erauiii сушки представлена в табл 5

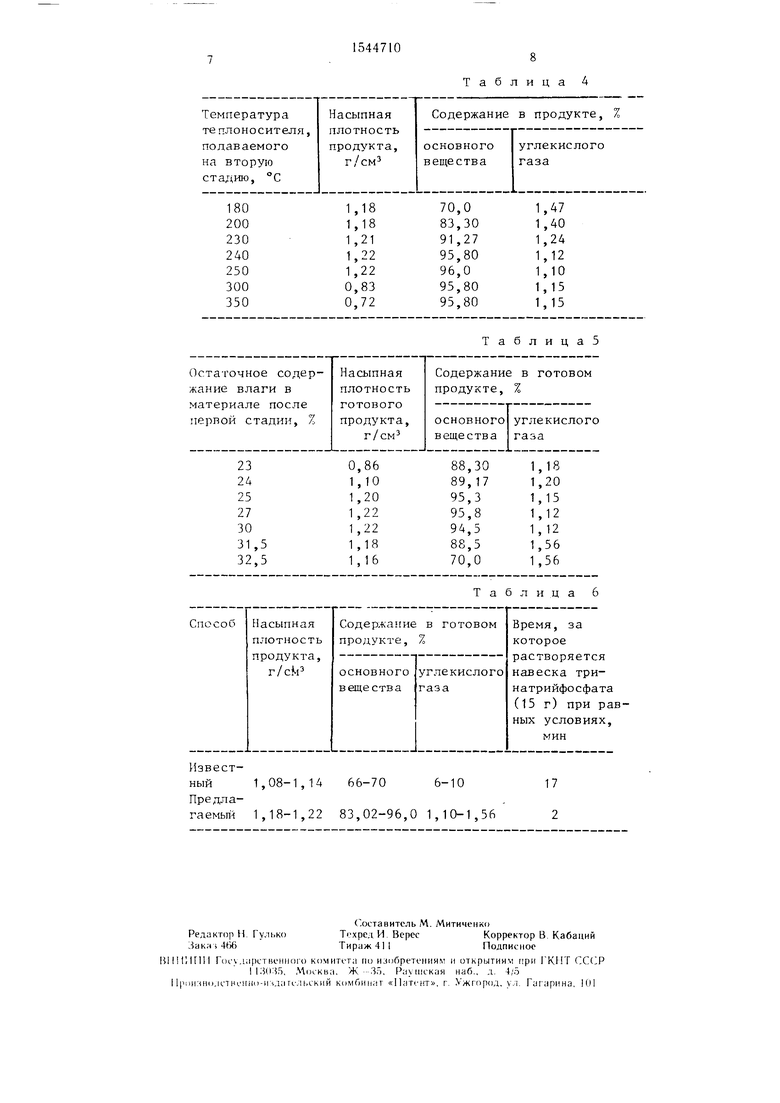

15 ia6.1 6 представлены сравнительные данные качественных характеристик ютового продукта, полученного известным и предла- i аемым способами

И( данных, приведенных в табл 1,сле- . что за оптимальную скорость удале

0

5

нин влаги на первой стадии следует принять i 650 - 715 кг/ч, так как при этом получают продукт с улучшенными характеристиками качества - высокой насыпной плотностью и высоким содержанием основного вещества Изменение Vi за пределами указанного интервала приводит к снижению содержания основного вещества и изменению насыпной плотности.

Данные табл 2 свидетельствуют о том, что оптимальной скоростью удаления влаги на второй стадии является V 80 - 98 кг/ч. При изменении указанной величины ;а происходит ухудшение качественных характеристик готового продукта

При подаче теплоносителя на первую и вторую стадии сушки соответственно с температурой Т, 500- 650°С и Т2 200 - 250СС получают продукт с высокими целевыми показателями Отклонение температуры от указанных значений TI и 1 приводит - ухудшению качественных характеристик готовою продукта.

Таким образом, в сравнении с известным предлагаемый способ позволяет получать продукт с более высокой насыпной плотностью и с более высоким содержанием основною вещества

Кроме тою. повышается скорость растворения моногидрата тринатрийфосфата в воде

Формула изобретения

Способ получения моногидрата тринатрийфосфата путем двухстадийной нейтрализации термической фосфорной кислоты кальцинированной содой и гидроксидом натрия с последующей сушкой полученною раствора теплоносителем, отличающийся тем, что, с целью улучшения качества продукта за счет повышения насыпной плотности продукта и содержания в нем основного вещества, сушку ведут в две стадии, причем на первой стадии поддерживая ско- рость удаления влаги, равной 650 - 715 кг/ч, и подавая теплоноситель с температурой 500 650 С до остаточной влажности мате- риата 25 31,5%, а на второй поддерживая с корость удаления влаги, равной 80- 98 кг/ч, и подавая теплоноситель с температурой 200 250 С

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРКАРБОНАТА НАТРИЯ | 1997 |

|

RU2174490C2 |

| Способ получения пирофосфорнокислого калия | 1987 |

|

SU1468856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ФАРМАЦЕВТИЧЕСКИХ КОМПОЗИЦИЙ САЛЬБУТАМОЛА | 2012 |

|

RU2504370C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "ОКТИФАЙН" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2522438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОФОСФОРНОКИСЛОГО КАЛИЯ | 1997 |

|

RU2112741C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2012 |

|

RU2501838C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОГО КАРБОНАТА НАТРИЯ | 2005 |

|

RU2318728C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КРИСТАЛЛИЗАЦИОННОЙ ВОДЫ | 2014 |

|

RU2655442C2 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

Изобретение относится к получению фосфатов натрия, в частности моногидрата тринатрийфосфата, используемого для смягчения воды, обессоливания вискозной целлюлозы, в производстве моющих веществ, а также в пищевой, кожевенной и текстильной промышленности. Целью изобретения является улучшение качества продукта за счет повышения насыпной плотности и содержания основного вещества. Данный продукт получают путем двухстадийной нейтрализации термической фосфорной кислоты кальцинированной содой и гидроксидом натрия с последующей сушкой полученного раствора теплоносителем. Сушку продукта ведут в две стадии: на первой скорость удаления влаги поддерживается равной 650-715 кг/ч при 500-650°С, на второй стадии скорость удаления влаги 80-98 кг/ч при температуре теплоносителя 200-250*С. 6 табл.

1,16 1,18 1,18 1,20 1,22 1,22 0,90 0.83

Таблица 2

3,7

1,44

1,37

1,12

1,12

1,13

1,15

Таблица 4

Таблица 6

| Патент ГДП ,Y 3607021, лл С ( 1 tl 25 30, 1071 |

Авторы

Даты

1990-02-23—Публикация

1987-11-10—Подача