Изобретение относится к составу электрофарфора и может быть использовано для изготовления высоковольтных керамических изоляторов,

Цель изобретения - увеличение интервала спекания, удешевление массы и улучшение санитарно-гигиенических условий труда.

Технология приготовления керамической мзссы заключается в совместном помоле каменистых компонентов в шаровой мельнице мокрого помола и дальнейшем их смешивании с глинистой композицией. Помол проводят до остатка на сите № 006 1,2-1,5%. Изделия формуют методом пластической формовки. После сушки изделия обжигают в силитовых печах при 1380-1 60 С.

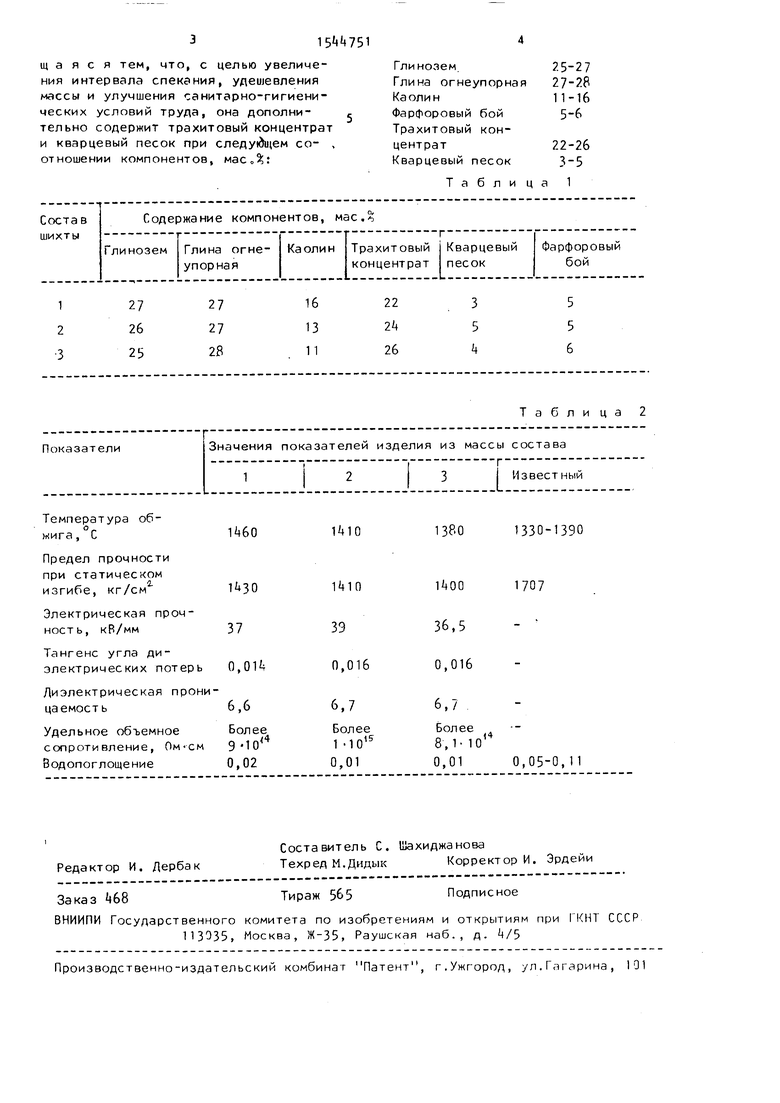

Конкретные составы керамических масс приведены в табл. 1.

Физико-электрические свойства изделий из предлагаемой керамической массы приведены в табл. 2.

сл

Ј Ј

СЛ

Формула

зобретения

Керамическая масса для изготовления высоковольтных изоляторов, включающая глинозем, глину огнеупорную,каолин, фарфоровый бой, отличающ а я с я тем, что, с целью увеличения интервала спекания, удешевления массы и улучшения санитарно-гигиенических условий труда, она дополнительно содержит трахитовый концентрат и кварцевый песок при следук)щем со- , отношении компонентов,

Глинозем25-27 Глина огнеупорная27-28 Каолин11-16 Фарфоровый бой5 6 Трахитовый концентрат22-26Кварцевый песок3 5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1989 |

|

SU1694544A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

Изобретение относится к составу электрофарфора и может быть использовано для изготовления высоковольтных керамических изоляторов. С целью увеличения интервала спекания, удешевления массы и улучшения санитарно-гигиенических условий труда, керамическая масса для изготовления высоковольтных изоляторов содержит, мас.%: глинозем 25-27, глина огнеупорная 27-28, каолин 11-16, фарфоровый бой 5-6, трахитовый концентрат 22-26, кварцевый песок 3-5. Физико-электрические свойства изоляторов: температура обжига 1380-1460°С, предел прочности при изгибе 1400-1430 кг/см2, электрическая прочность 36,5-39 кВ/мм, тангенс угла диэлекрических потерь 0,014-0,016, диэлектрическая проницаемость 6,6-6,7, удельное объемное сопротивление более 8,1.1014 - 1015 Ом.см, водопоглощение 0,01-0,02%. 2 табл.

Температура обмига, С

1410

Предел прочности при статическом

Редактор И. Дербак

Составитель С. Шахиджанова

Техред М.ДидыкКорректор И. Эрдейи

Заказ 68

Тираж 565

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР , Москва, Ж-35, Раушская наб., д. Ц/5

Таблица 2

1380

1330-1390

Подписное

| Шихта для изготовления электрокерамики | 1984 |

|

SU1209662A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| ( КЕРАМИЧЕСКАЯ МАССА | |||

Авторы

Даты

1990-02-23—Публикация

1987-09-22—Подача