Изобретение относится к машиностроению, конкретно к способам магнитной обработки цилиндрических металлических деталей.

Цель изобретения - улучшение качества обработки деталей путем достижения равномерного распределения внутренних напряжений.

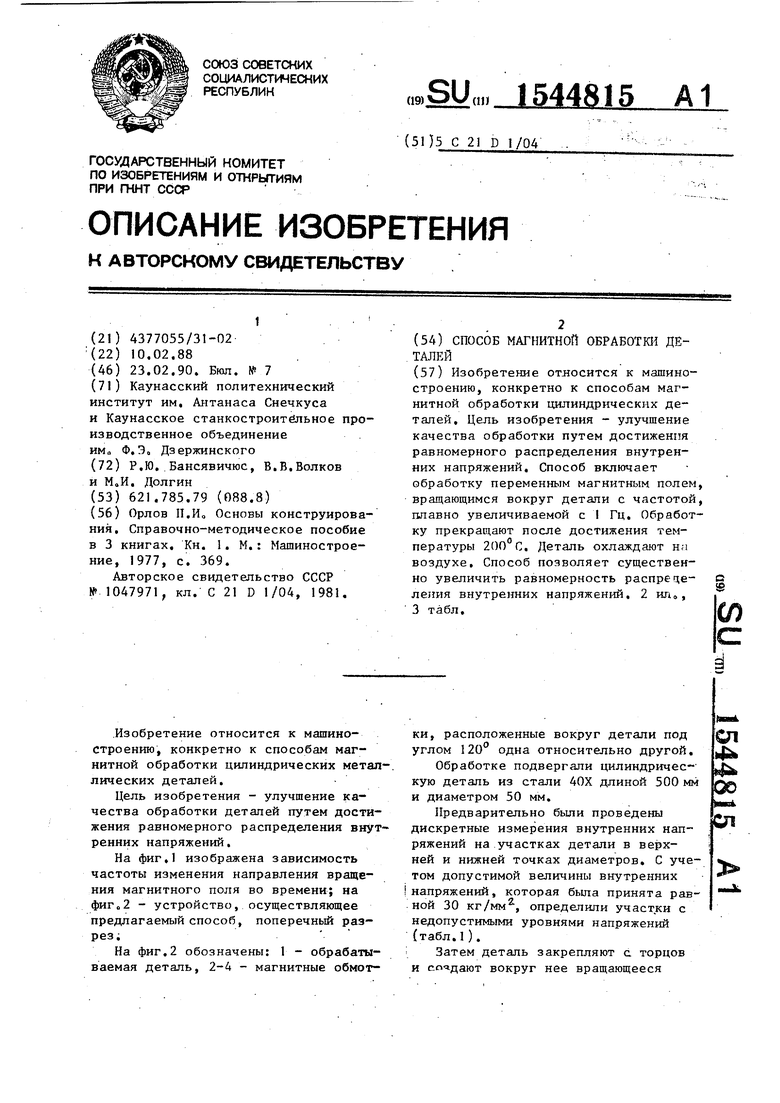

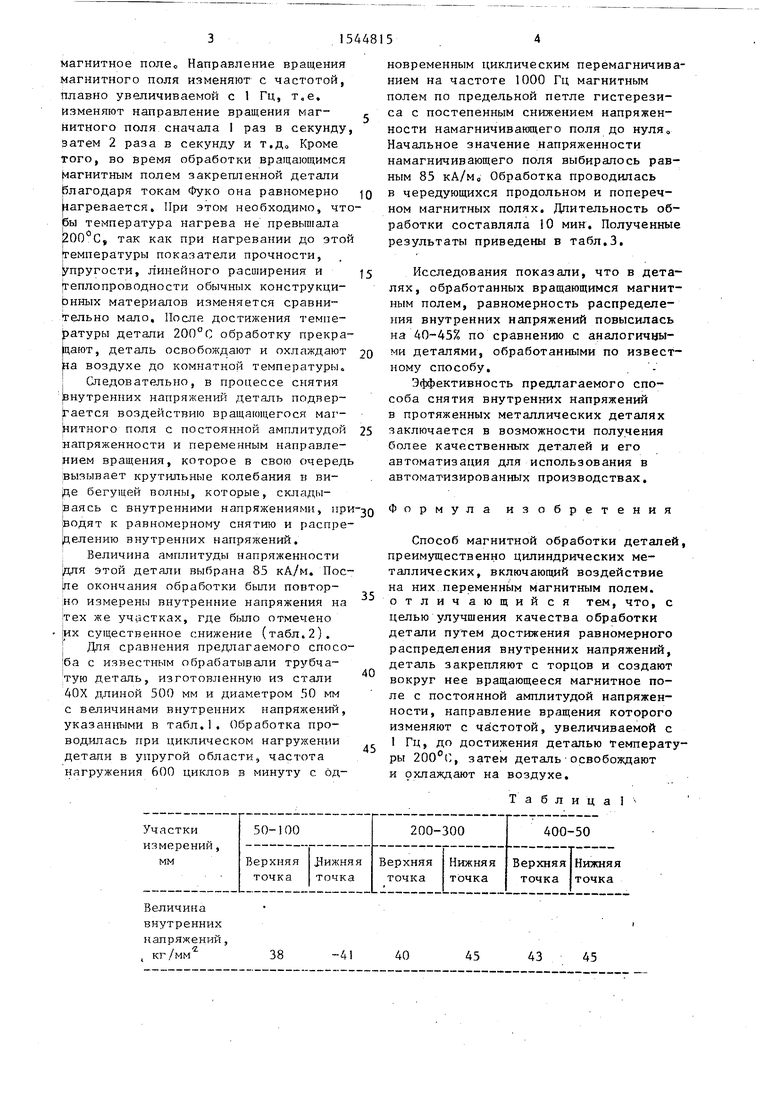

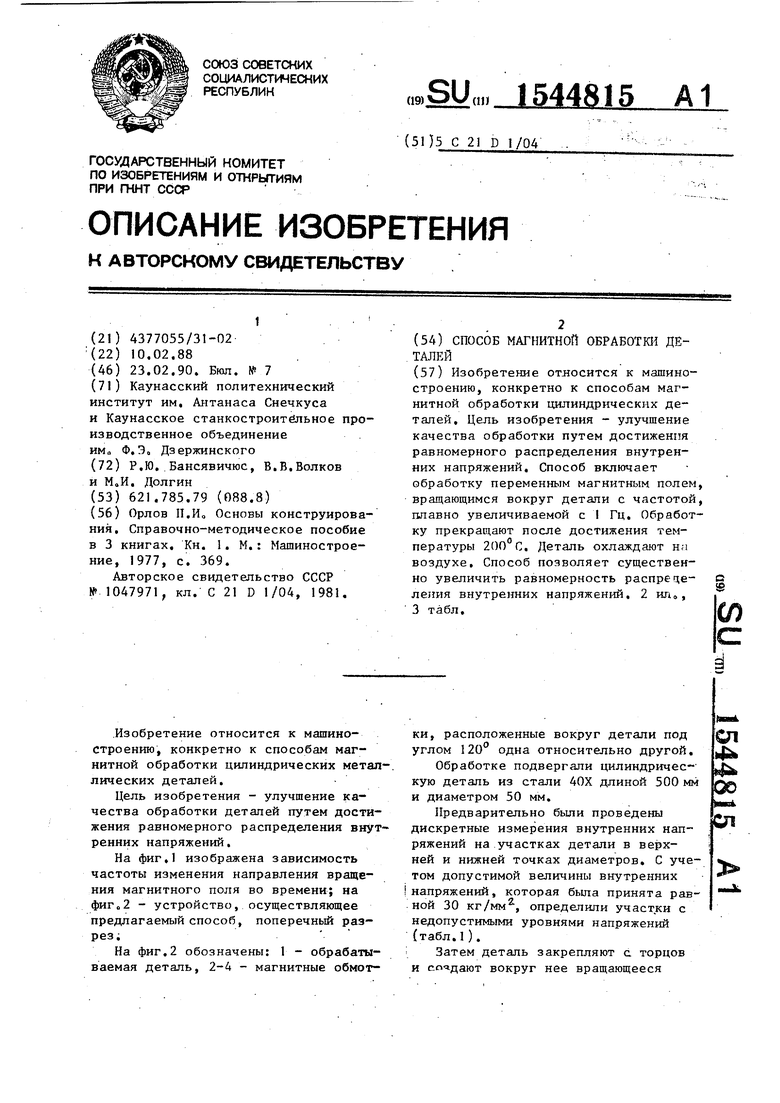

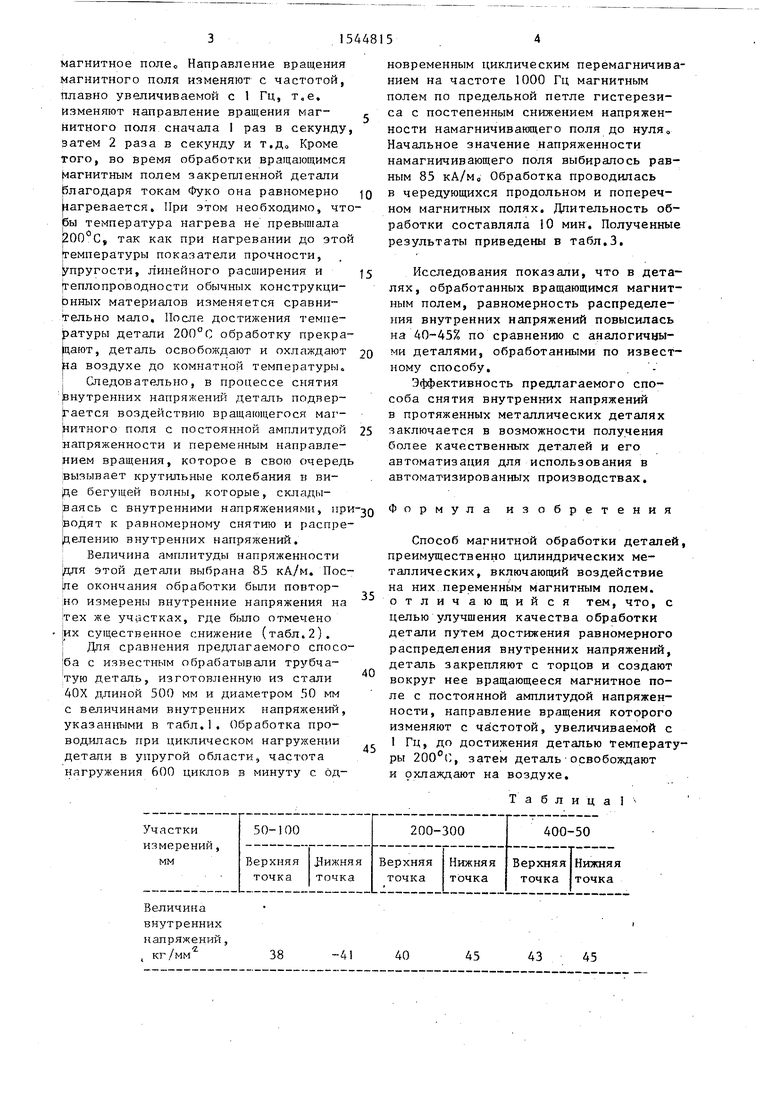

На фиг,1 изображена зависимость частоты изменения направления вращения магнитного поля во времени; на фиго2 - устройство, осуществляющее предлагаемый способ, поперечный разрез.

На фиг.2 обозначены: 1 - обрабатываемая деталь, 2-4 - магнитные обмотки, расположенные вокруг детали под углом 120° одна относительно другой.

Обработке подвергали цилиндричес кую деталь из стали 40Х длиной 500 мм и диаметром 50 мм.

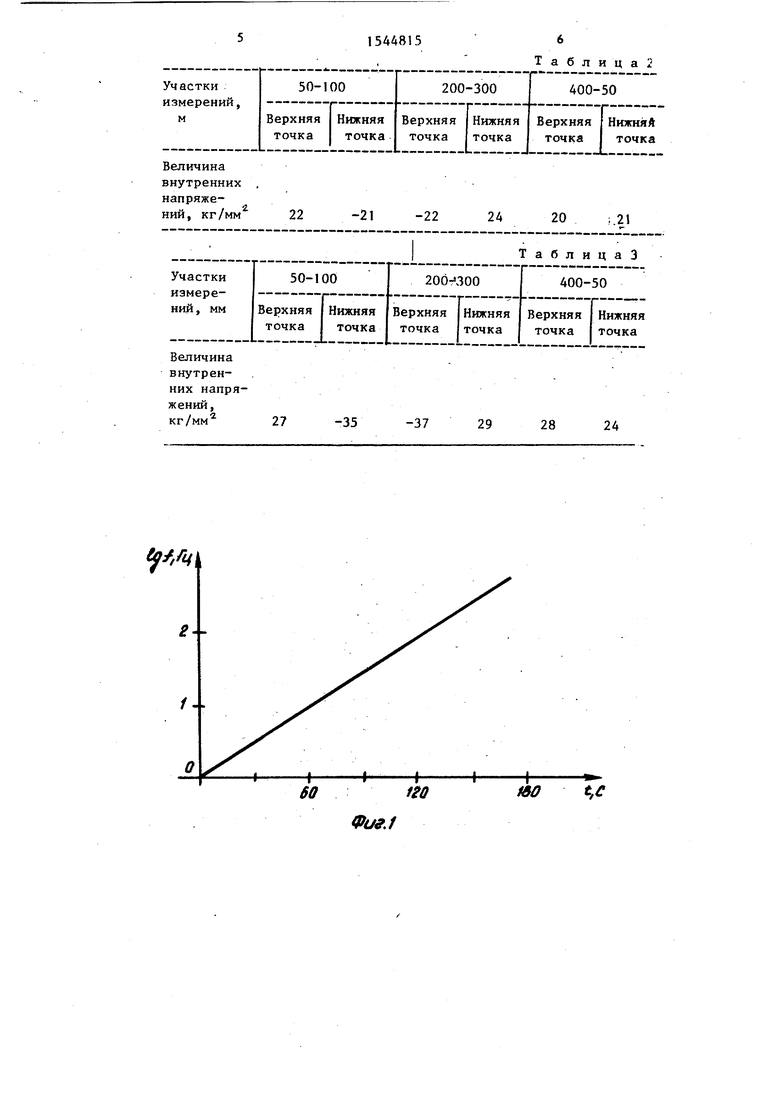

Предварительно были проведены дискретные измерения внутренних напряжений на участках детали в верхней и нижней точках диаметров. С учетом допустимой величины внутренних I напряжений, которая была принята равной 30 кг/мм2, определили участки с недопустимыми уровнями напряжений (табл.1).

Затем деталь закрепляют с торцов и создают вокруг нее вращающееся

&

СП

Ј

00

Wei

СЛ

агнитное поле0 Направление вращения агнитного поля изменяют с частотой, лавно увеличиваемой с 1 Гц, т„е. Изменяют направление вращения магнитного поля сначала 1 раз в секунду, Затем 2 раза в секунду и т,д0 Кроме ого, во время обработки вращающимся Магнитным полем закрепленной детали благодаря токам Фуко она равномерно нагревается. При этом необходимо, чтобы температура нагрева не превышала 200°С, так как при нагревании до этой температуры показатели прочности, Упругости, линейного расширения и теплопроводности обычных конструкционных материалов изменяется сравнительно мало. После достижения температуры детали 200°С обработку прекра- Ьают, деталь освобождают и охлаждают на воздухе до комнатной температуры

Следовательно, в процессе снятия {внутренних напряжений деталь подвер- ается воздействию вращающегося маг- Йитного поля с постоянной амплитудой напряженности и переменным направлением вращения, которое в свою очередь вызывает крутильные колебания в виде бегущей волны, которые, складываясь с внутренними напряжениями, приводят к равномерному снятию и распределению внутренних напряжений.

Величина амплитуды напряженности для этой детали выбрана 85 кА/м. После окончания обработки были повторно измерены внутренние напряжения на тех же участках, где было отмечено 1их существенное снижение (табл.2).

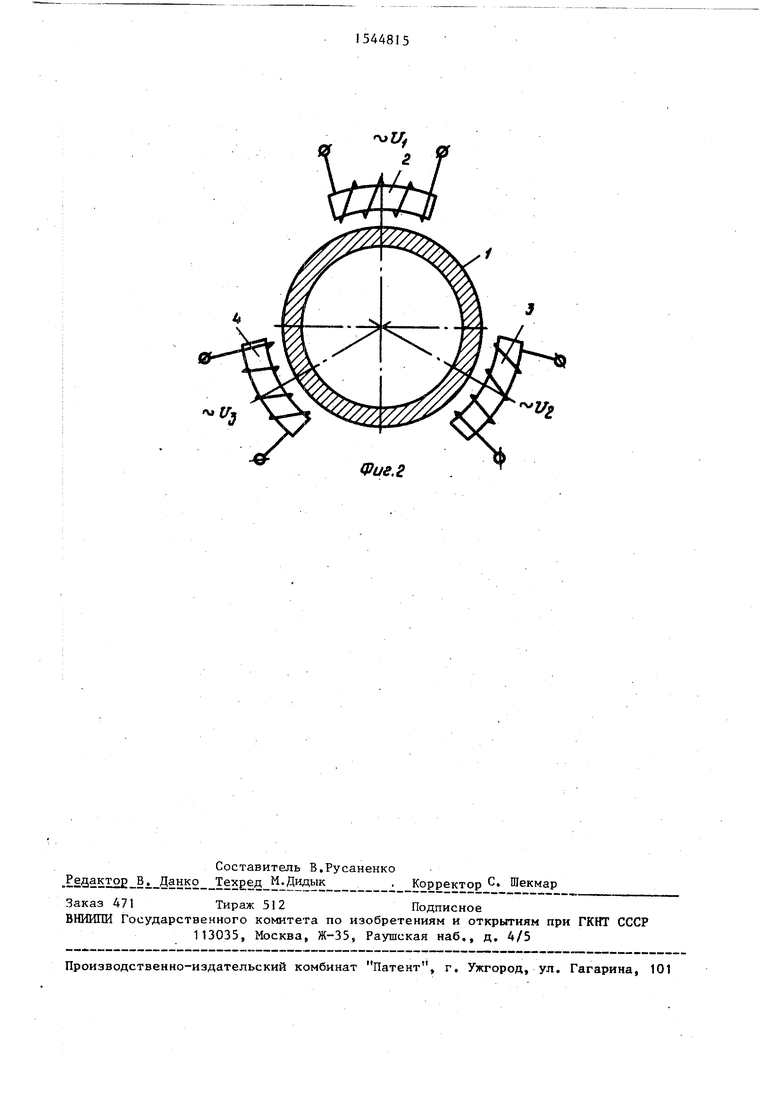

Для сравнения предлагаемого спосо- ба с известным обрабатывали трубчатую деталь, изготовленную из стали 40Х длиной 500 мм и диаметром 50 мм с величинами внутренних напряжений, указанными в табл.1. Обработка проводилась при циклическом нагружении детали в упругой области, частота нагружения 600 циклов в минуту с од

5

0

5

0

5

0

5

повременным циклическим перемагничива- нием на частоте 1000 Гц магнитным полем по предельной петле гистерезиса с постепенным снижением напряженности намагничивающего поля до нуля Начальное значение напряженности намагничивающего поля выбиралось равным 85 кА/м„ Обработка проводилась в чередующихся продольном и поперечном магнитных полях. Длительность обработки составляла 10 мин. Полученные результаты приведены в табл.3.

Исследования показали, что в деталях, обработанных вращающимся магнитным полем, равномерность распределения внутренних напряжений повысилась на 40-45% по сравнению с аналогичными деталями, обработанными по известному способу.

Эффективность предлагаемого способа снятия внутренних напряжений в протяженных металлических деталях заключается в возможности получения более качественных деталей и его автоматизация для использования в автоматизированных производствах.

Формула изобретения

Способ магнитной обработки деталей, преимущественно цилиндрических металлических, включающий воздействие на них переменным магнитным полем, отличающийся тем, что, с целью улучшения качества обработки детали путем достижения равномерного распределения внутренних напряжений, деталь закрепляют с торцов и создают вокруг нее вращающееся магнитное поле с постоянной амплитудой напряженности, направление вращения которого изменяют с частотой, увеличиваемой с 1 Гц, до достижения деталью температуры 200°0, затем деталь освобождают и охлаждают на воздухе.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2739583C1 |

| Способ контроля процесса снижения остаточных напряжений деталей при вибрационном старении | 1989 |

|

SU1620262A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ | 2023 |

|

RU2821036C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| Способ неразрушающего контроля механических свойств ферромагнитных изделий | 1989 |

|

SU1719975A1 |

Изобретение относится к машиностроению, конкретно к способам магнитной обработки цилиндрических деталей. Цель изобретения - улучшение качества обработки путем достижения равномерного распределения внутренних напряжений. Способ включает обработку переменным магнитным полем, вращающимся вокруг детали с частотой, плавно увеличиваемой с 1 Гц. Обработку прекращают после достижения температуры 200°С. Деталь охлаждают на воздухе. Способ позволяет существенно увеличить равномерность распределения внутренних напряжений. 2 ил., 3 табл.

38

-41

40

45

43

45

27

-35

Таблица

ТаблицаЗ

-37

29

28

24

160 ,С

Фиг.1

ЈЛ

иг

Фиг. 2

| Орлов И.И Основы конструирования, Справочно-методическое пособие в 3 книгах | |||

| Кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Машиностроение, 1977, с | |||

| Прибор для сжигания нефти | 1921 |

|

SU369A1 |

| Способ магнитной обработки ферромагнитных изделий | 1981 |

|

SU1047971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1988-02-10—Подача