Изобретение относится к термообработке, в частности сварных соединений стальных полос и может быть использовано при обработке полос непосредственно за машинами их стыковой

сварки.

Цель изобретения - улучшение качества термообработки путем повышения

равномерности нагрева соединения и увеличения коэффициента полезного действия.

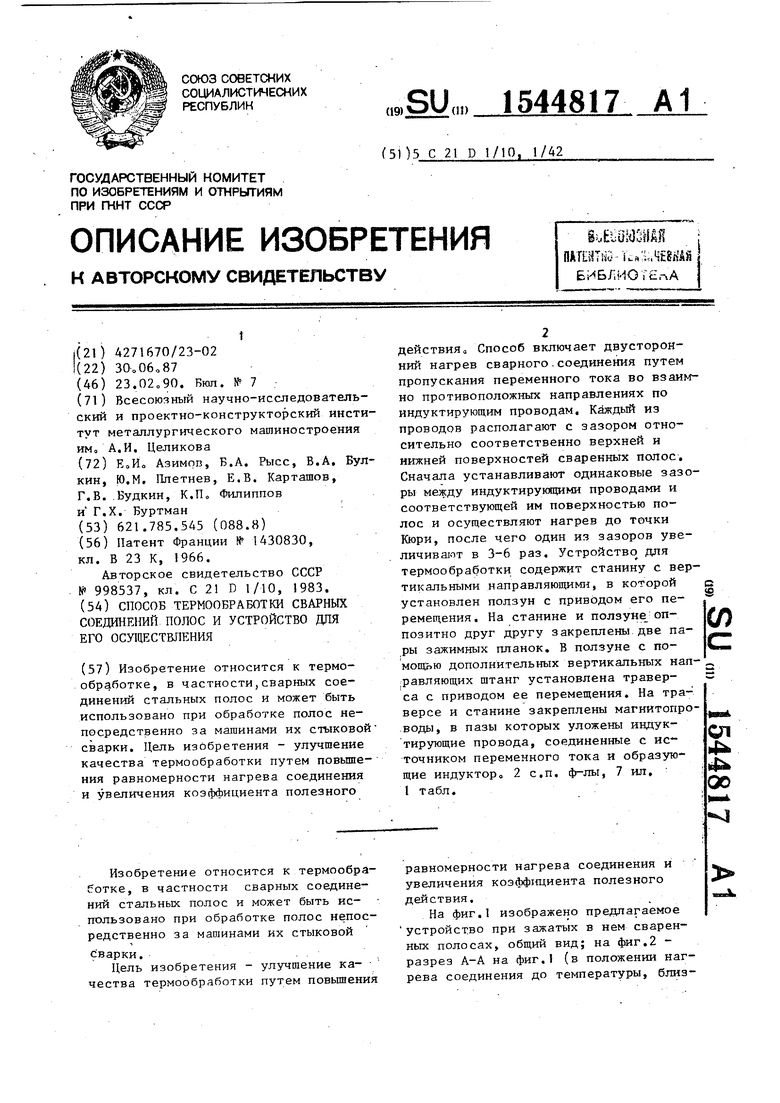

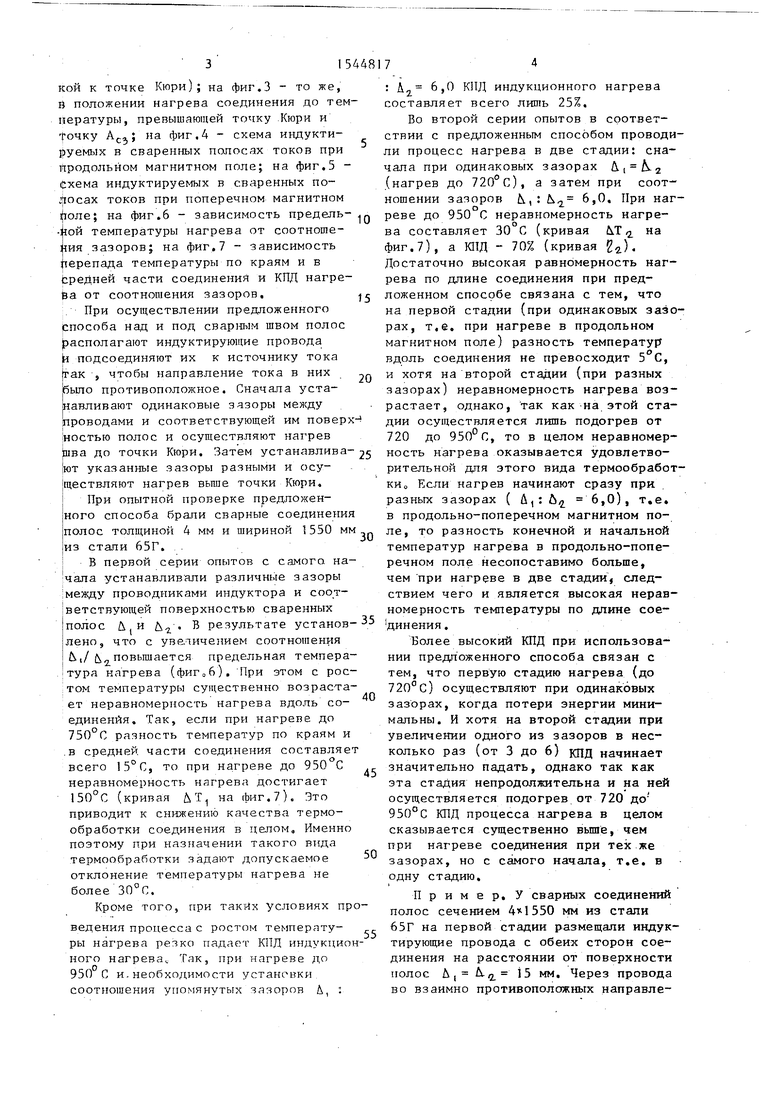

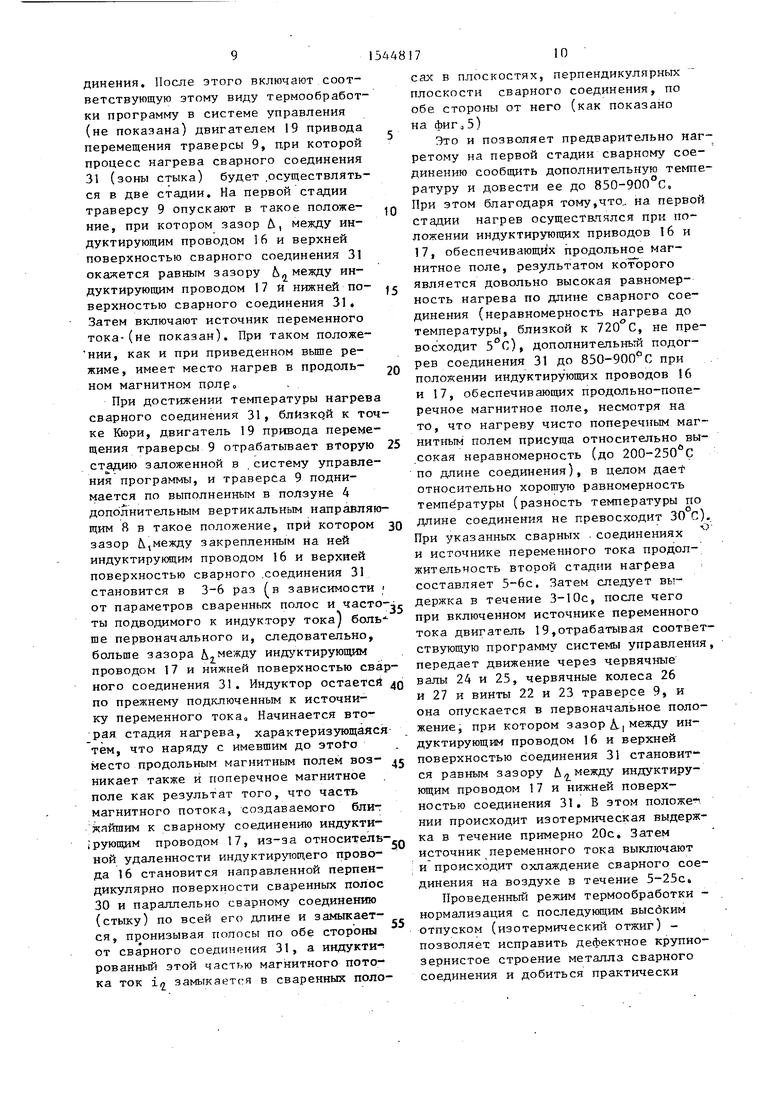

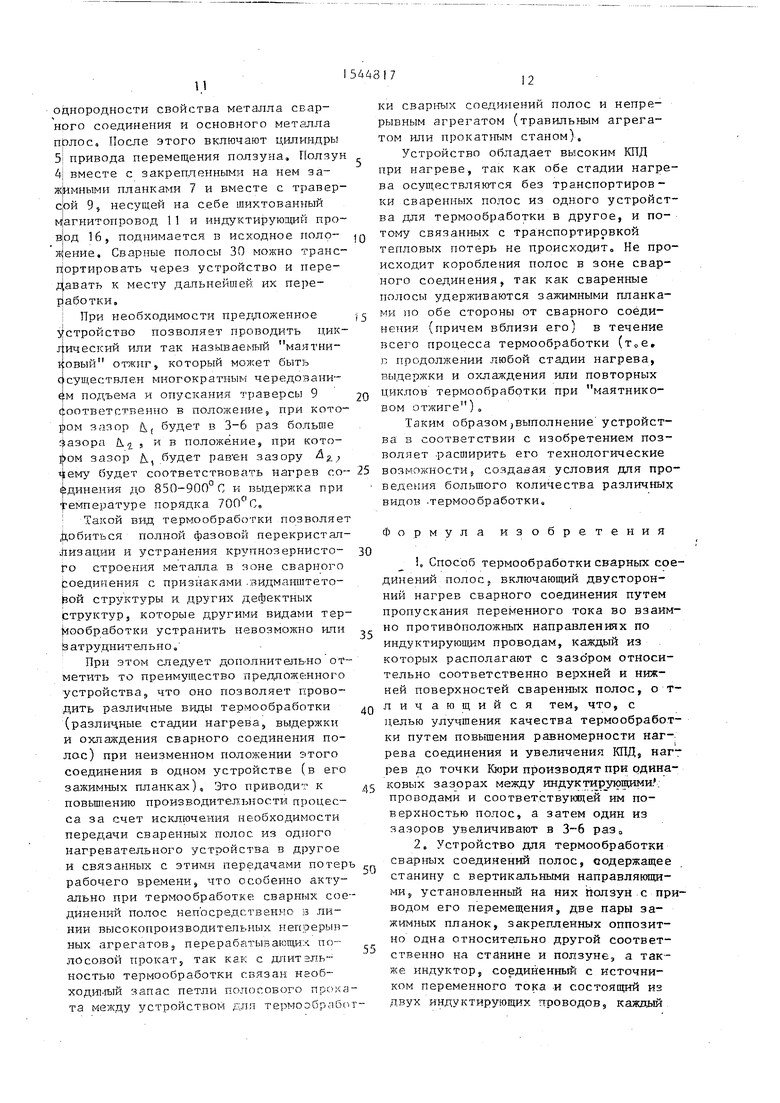

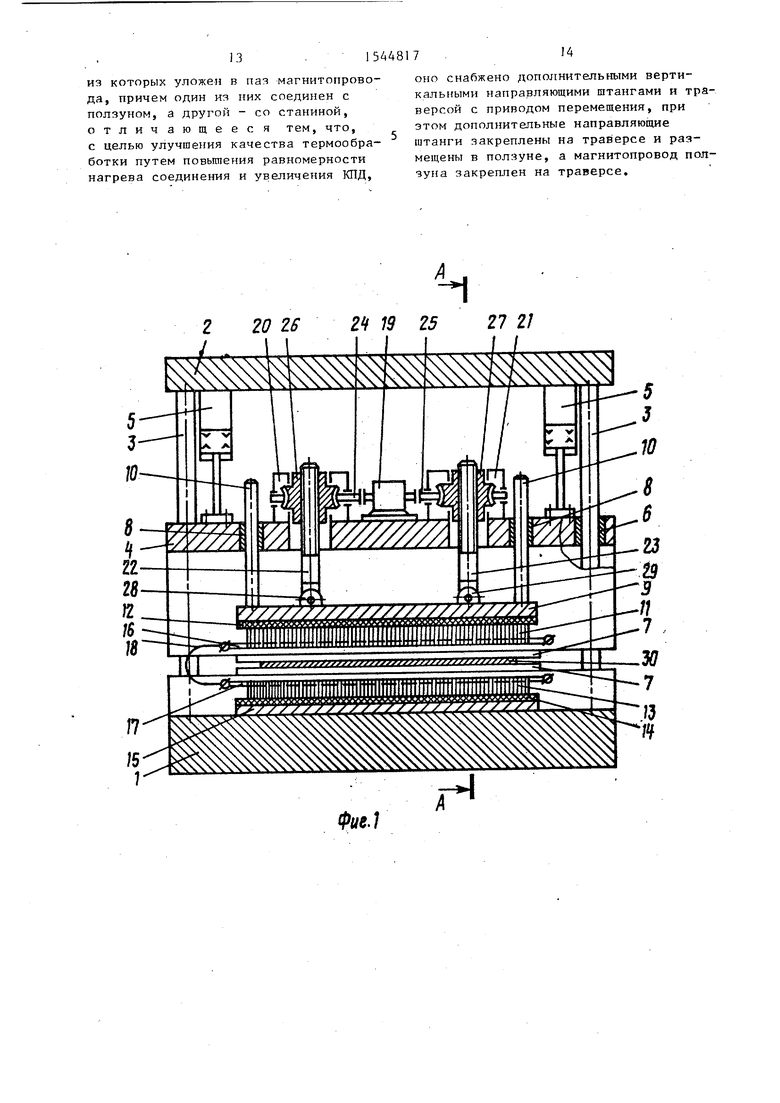

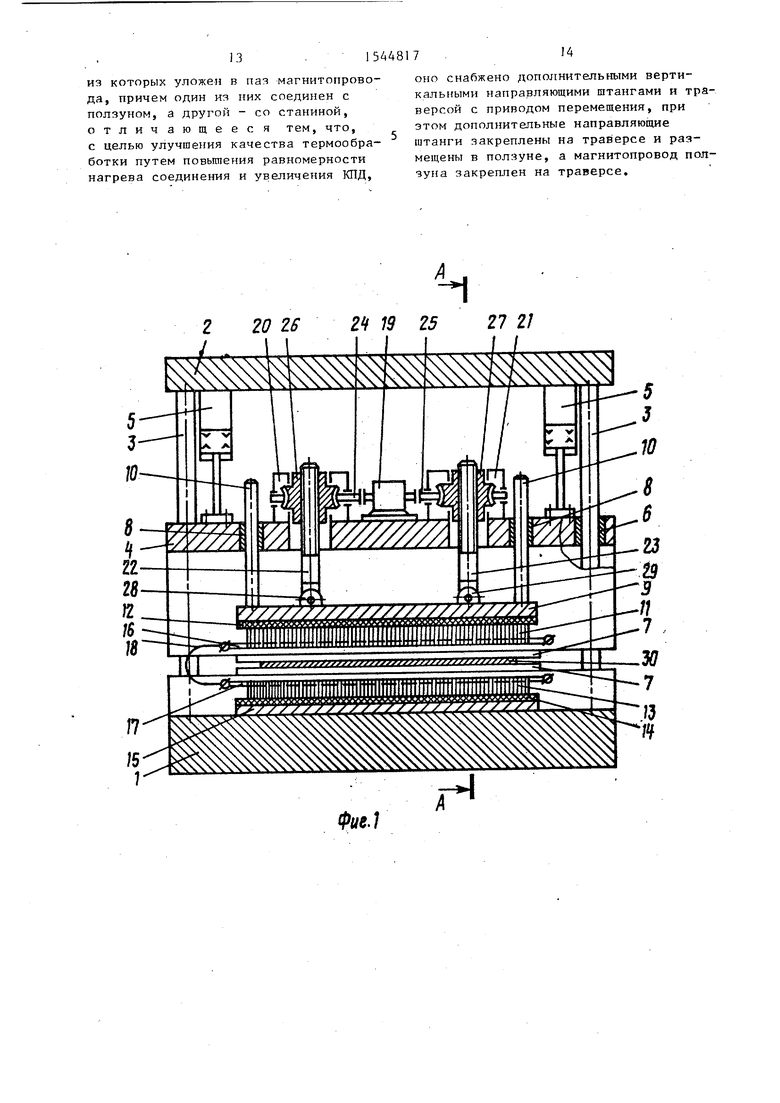

На фиг.1 изображено предлагаемое устройство при зажатых в нем сваренных полосах, общий вид; на фиг.2 - разрез А-А на фиг.1 (в положении нагрева соединения до температуры, близ

315448

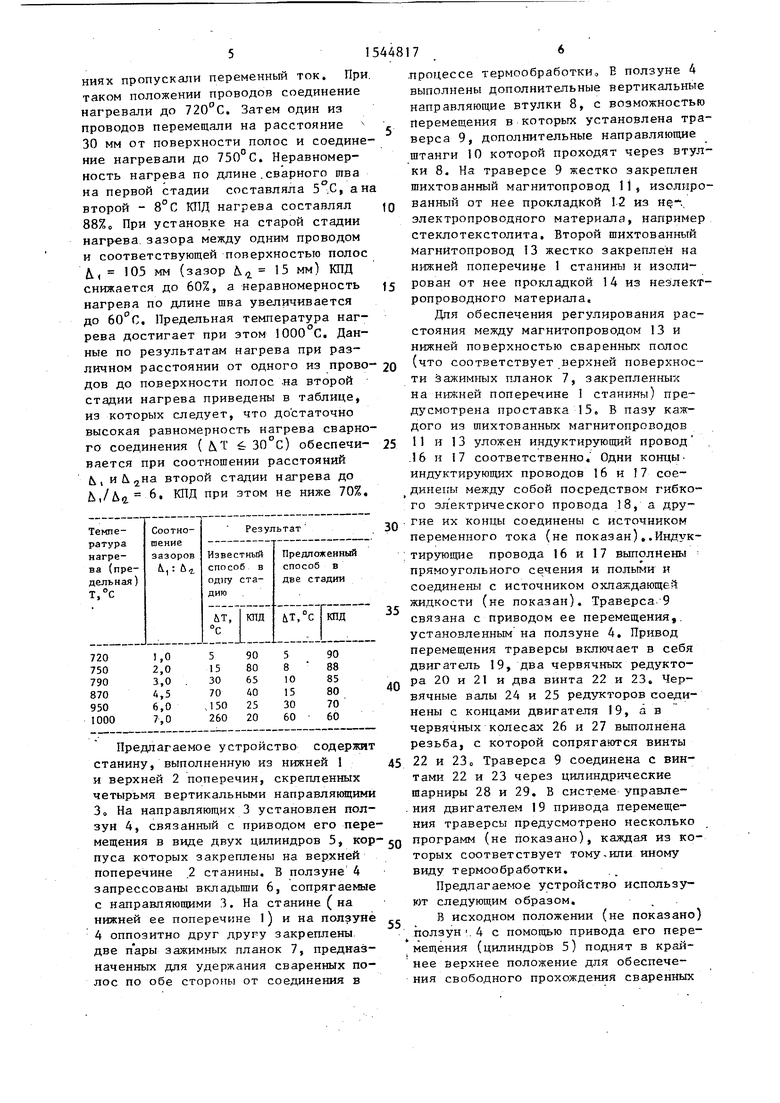

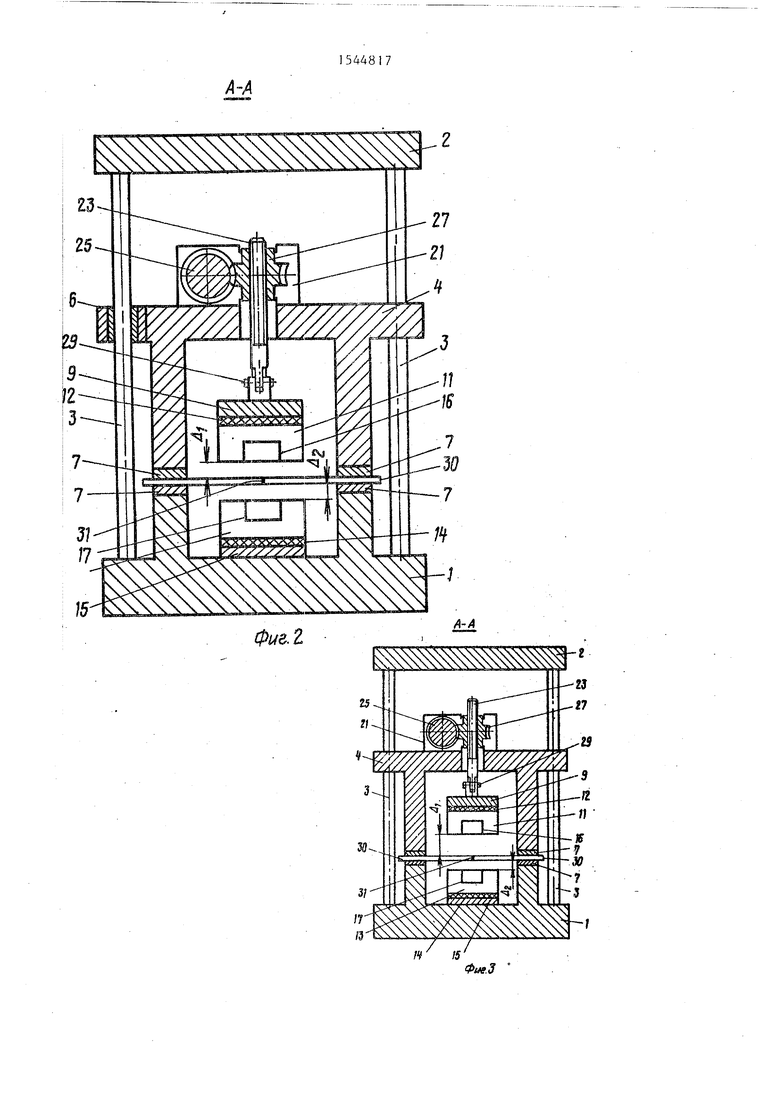

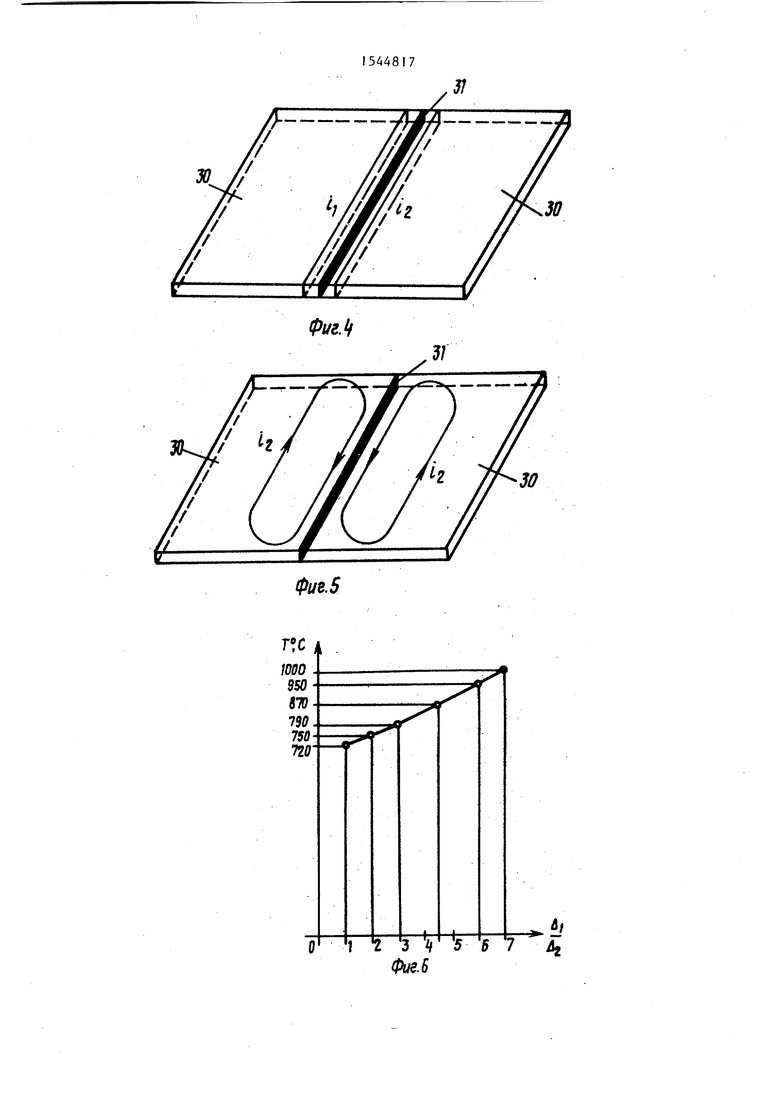

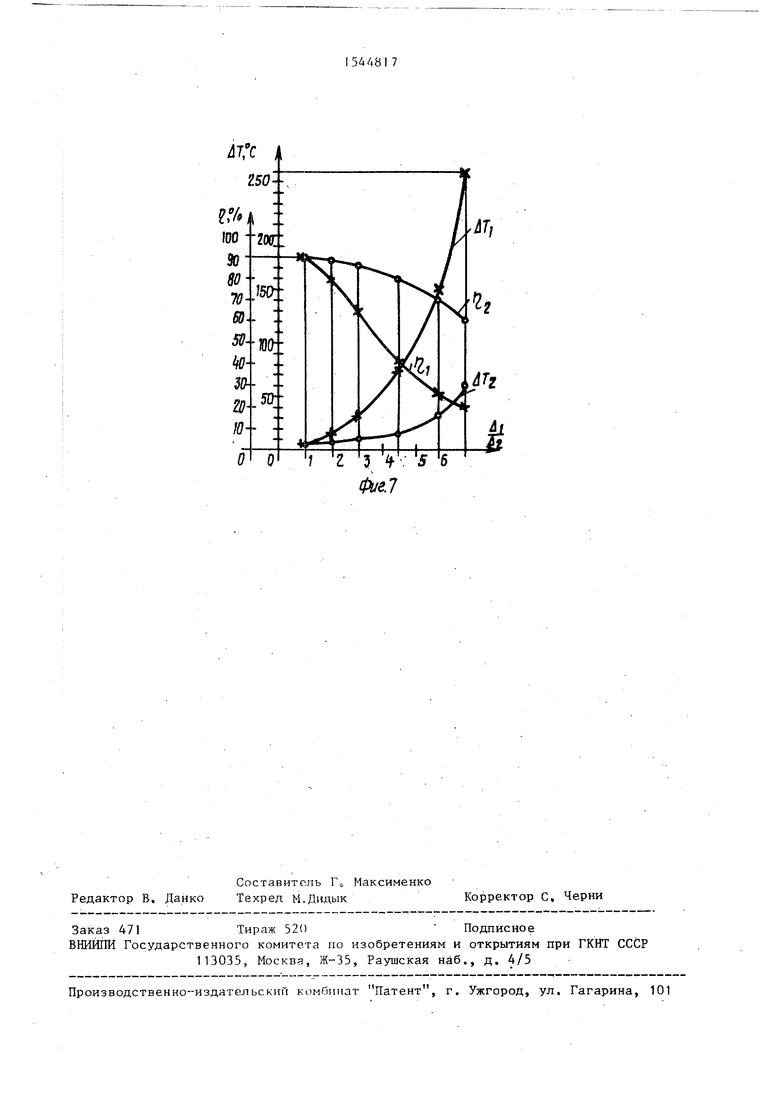

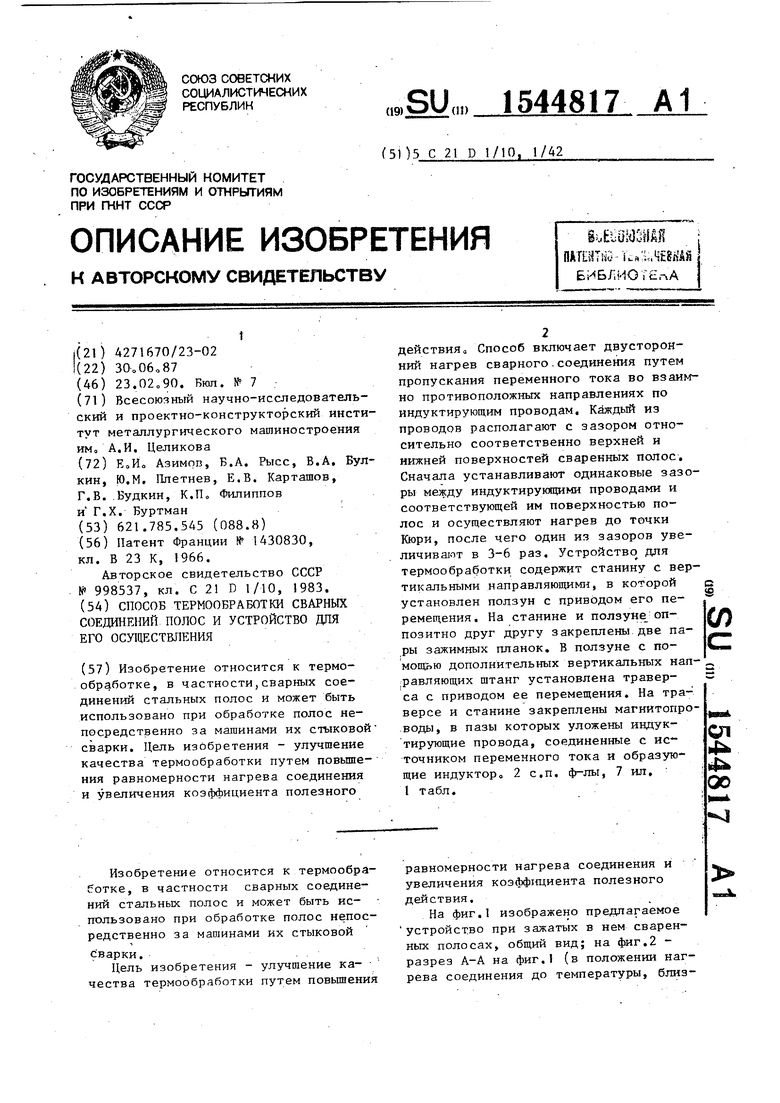

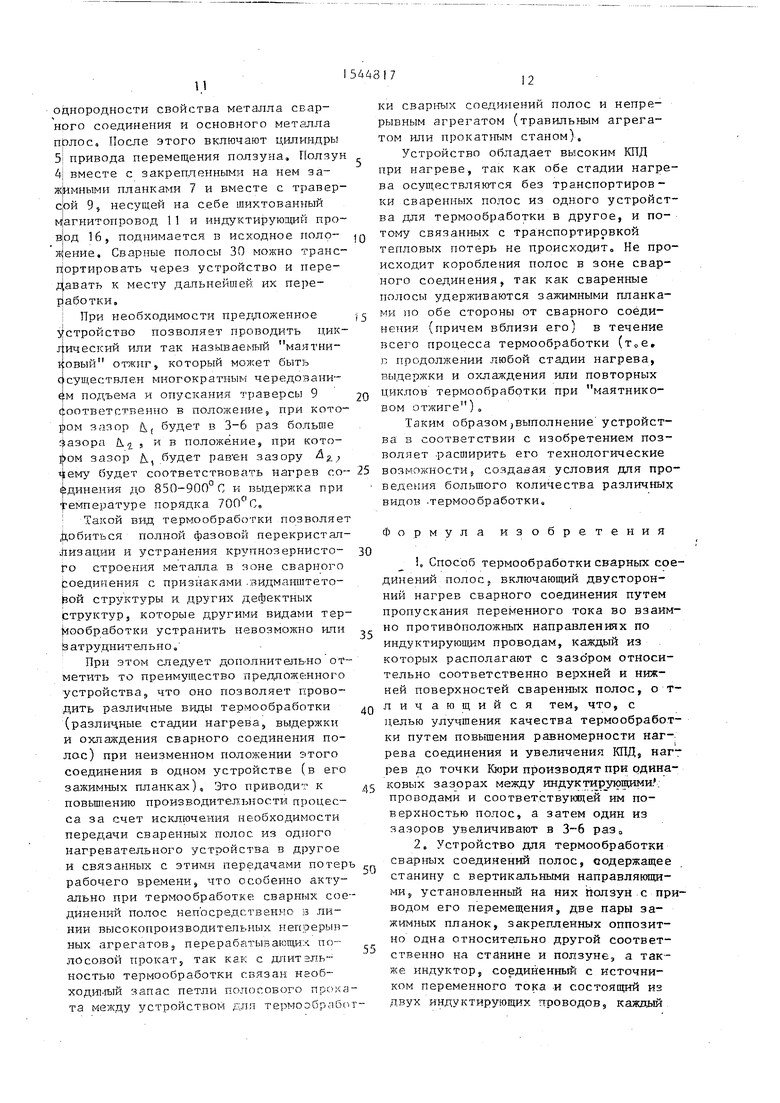

кой к точке Кюри); на фиг.З - то же, i положении нагрева соединения до температуры, превышающей точку Кюри и to4Ky AC5; на фиг,4 - схема индуктируемых в сваренных полосах токов при продольном магнитном поле; на фиг.З - Схема индуктируемых в сваренных полосах токов при поперечном магнитном (голе; на фиг.6 - зависимость предель- д йой температуры нагрева от соотношения зазоров; на фиг.7 - зависимость Перепада температуры по краям и в средней части соединения и КПД нагре

Ја от соотношения зазоров.

При осуществлении предложенного способа над и под сварным швом полос располагают индуктирующие провода h подсоединяют их к источнику тока (гак 5 чтобы направление тока в них Ьыпо противоположное. Сначала устанавливают одинаковые зазоры между проводами и соответствующей им поверхностыо полос и осуществляют нагрев рша до точки Кюри. Затем устанавлива|ют указанные зазоры разными и осу- ществляют нагрев выше точки Кюри. I При опытной проверке предложенного способа брали сварные соединения полос толщиной 4 мм и шириной 1550 мм из стали 65Г.

В первой серии опытов с самого начала устанавливали различные зазоры между проводниками индуктора и соответствующей поверхностью сваренных полос U и Л-2. В результате установ- лено, что с увеличением соотношения &,/ повышается предельная температура нагрева (фигаб). При этом с ростом температуры существенно возрастает неравномерность нагрева вдоль соединения. Так, если при нагреве до 750°С разность температур по краям и в средней части соединения составляет всего 15°С, то при нагреве до 950°С неравномерность нагрева достигает 150°С (кривая М1 на сЬиг.7), Это приводит к снижению качества термообработки соединения в целом. Именно поэтому при назначении такого вида термообработки задают допускаемое отклонение температуры нагрева не более 30°С.

Кроме того, при таких условиях про

ведения процесса с ростом температуры нагрева резко падает КПД индукционного нагрева,. Так, при нагреве до 950 С и.необходимости установки соотношения упомянутых зазоров Д( :

д

5

0

0

5

5

0

5

0

5

174

: А, 6,0 КПД индукционного нагрева составляет всего лишь 25%,

Во второй серии опытов в соответствии с предложенным способом проводили процесс нагрева в две стадии: сначала при одинаковых зазорах Д. k 2 (нагрев до 720°с), а затем при соотношении зазоров &., : & 6,0. При нагреве до 950 С неравномерность нагрева составляет 30 С (кривая &.Т на фиг.7), а КПД - 70% (кривая g4). Достаточно высокая равномерность нагрева по длине соединения при предложенном способе связана с тем, что на первой стадии (при одинаковых зазорах, т.е. при нагреве в продольном магнитном поле) разность температур вдоль соединения не превосходит 5° С, и хотя на второй стадии (при разных зазорах) неравномерность нагрева возрастает, однако, так как на этой стадии осуществляется лишь подогрев от 720 до 950°С, то в целом неравномерность нагрева оказывается удовлетворительной для этого вида термообработ- ки„ Если нагрев начинают сразу при разных зазорах ( U, : Л 6,0), т.е. в продольно-поперечном магнитном поле, то разность конечной и начальной температур нагрева в продольно-поперечном поле несопоставимо больше, чем при нагреве в две стадии, следствием чего и является высокая неравномерность температуры по длине соединения.

Более высокий КПД при использовании предложенного способа связан с тем, что первую стадию нагрева (до 720°С) осуществляют при одинаковых зазорах, когда потери энергии минимальны. И хотя на второй стадии при увеличении одного из зазоров в несколько раз (от 3 до 6) кпд начинает значительно падать, однако так как эта стадия непродолжительна и на ней осуществляется подогрев от 720 до 950°С КПД процесса нагрева в целом сказывается существенно выше, чем при нагреве соединения при тех же зазорах, но с самого начала, т.е. в одну стадию.

Пример. У сварных соединений полос сечением мм из стали 65Г на первой стадии размещали индуктирующие провода с обеих сторон соединения на расстоянии от поверхности полос Л, . 15 мм. Через провода во взаимно противоположных направлениях пропускали переменный ток. При. таком положении проводов соединение нагревали до 720°С. Затем один из проводов перемещали на расстояние 30 мм от поверхности полос и соединение нагревали до 750°С. Неравномерность нагрева по длине .сварного птва на первой стадии составляла 5 .С, а на второй - 8°С КПД нагрева составлял 88%„ При установке на старой стадии нагрева зазора между одним проводом и соответствующей поверхностью полос &, 105 мм (зазор &а 15 м) КВД снижается до 60%, а неравномерность нагрева по длине шва увеличивается до 60°С. Предельная температура нагрева достигает при этом 1000 С. Данные по результатам нагрева при раз.процессе термообработки, В ползуне 4 выполнены дополнительные вертикальные направляющие втулки 8, с возможностью перемещения в которых установлена тра верса 9, дополнительные направляющие штанги 10 которой проходят через втул ки 8. На траверсе 9 жестко закреплен шихтованный магнитопровод И, изолнро

jg ванный от нее прокладкой 12 из не-,, электропроводного материала, например стеклотекстолита. Второй шихтованный магнИтопровод 13 жестко закреплен на нижней поперечине 1 станины и изолй15 рован от нее прокладкой 14 из неэлект ропроводного материала.

Для обеспечения регулирования расстояния между магнитопроводом 13 и нижней поверхностью сваренных полос

личном расстоянии от одного из прово- 20 (что соответствует верхней поверхности зажимных планок 7, закрепленных на нижней поперечине 1 станины) предусмотрена проставка 15, В пазу каждого из шихтованных магнитопроводов 11 и 13 уложен индуктирующий провод .16 и 17 соответственно. Одни концы- индуктирующих проводов 16 и 17 соедов до поверхности полос -на второй стадии нагрева приведены в таблице, из которых следует, что достаточно высокая равномерность нагрева сварного соединения ( &Т Ј 30°с) обеспечи- 25 вается при соотношении расстояний &, и U.2на второй стадии нагрева до k,. 6« КПД при этом не ниже 70%.

Предлагаемое устройство содержит станину, выполненную из нижней 1 и верхней 2 поперечин, скрепленных четырьмя вертикальными направляющими 3„ На направляющих 3 установлен ползун 4, связанный с приводом его перемещения В ВИДе ДВУХ ЦИЛИНДРОВ 5, КОр

пуса которых закреплены на верхней поперечине .2 станины. В ползуне 4 запрессованы вкладыши 6, сопрягаемые с направляющими 3. На станине (на нижней ее поперечине 1) и на ползуне 4 оппозитно друг другу закреплены две п ары зажимных планок 7, предназначенных для удержания сваренных полос по обе стороны от соединения в

544817

.процессе термообработки, В ползуне 4 выполнены дополнительные вертикальные направляющие втулки 8, с возможностью перемещения в которых установлена траверса 9, дополнительные направляющие штанги 10 которой проходят через втулки 8. На траверсе 9 жестко закреплен шихтованный магнитопровод И, изолнроjg ванный от нее прокладкой 12 из не-,, электропроводного материала, например стеклотекстолита. Второй шихтованный магнИтопровод 13 жестко закреплен на нижней поперечине 1 станины и изолй15 рован от нее прокладкой 14 из неэлектропроводного материала.

Для обеспечения регулирования расстояния между магнитопроводом 13 и нижней поверхностью сваренных полос

5

0

5

0

5

Q

5

ти зажимных планок 7, закрепленных на нижней поперечине 1 станины) предусмотрена проставка 15, В пазу каждого из шихтованных магнитопроводов 11 и 13 уложен индуктирующий провод .16 и 17 соответственно. Одни концы- индуктирующих проводов 16 и 17 сое(динепы между собой посредством гибкого электрического провода 18, а другие их концы соединены с источником переменного тока (не показан),.Индуктирующие провода 16 и 17 выполнены прямоугольного сечения и полыми и соединены с источником охлаждающей жидкости (не показан). Траверса 9 связана с приводом ее перемещения,, установленным на ползуне 4. Привод перемещения траверсы включает в себя двигатель 19, два червячных редуктора 20 и 21 и два винта 22 и 23. Червячные валы 24 и 25 редукторов соединены с концами двигателя 19, а в червячных колесах 26 и 27 выполнена резьба, с которой сопрягаются винты 22 и 23о Траверса 9 соединена с винтами 22 и 23 через цилиндрические шарниры 28 и 29. В системе управле.ния двигателем 19 привода перемещения траверсы предусмотрено несколько программ (не показано), каждая из которых соответствует тому-или иному виду термообработки.

Предлагаемое устройство используют следующим образом.

В исходном положении (не показано) ползун .4 с помощью привода его перемещения (цилиндров 5) поднят в крайнее верхнее положение для обеспечения свободного прохождения сваренных

полос в зазоре между зажимными планками 7, закрепленными на нижней поперечине 1 и ползуне 4. Сваренные полосы 30 подают в устройство и оста

Навливают в таком положении, при котором сварное соединение (гаов) 31 будет расположено на продольной оси индуктирующих проводов 16 и 17. Включением ЦИЛИНДРОВ 5 ПОЛЗУН 4 опускают

.6 крайнее нижнее положение, и две пары зажимных планок 7 зажимают сваренные полосы 30 по обе стороны от сварного соединения (шва) 31,

При необходимости проведения высо- кого отпуска (низкого отжига), при котором сварное соединение нужно нагреть до температуры порядка 700°С, т.е. несколько ниже точки Кюри, включением двигателя 19 на отработку соответствующей программы перемещают траверсу 9 в такое положение, при котором зазор &(между индуктирующим проводом 16, уложенным в закрепленном на траверсе 9 магнитопроводе 11, и верхней поверхностью сваренных полос 30 (или сварного соединения 31) будет равен зазору Д между индуктирующим проводом 17, уложенным в закрепленном на нижней поперечине 1 ста- нины магнитопроводе 13, и нижней поверхностью сваренных полос 30 (или сварного соединения 31).

При.проведении конкретного режима термообработки сварного соединения полос сечением мм из стали 65Г, свареннных контактной стыковой тваркой оплавлением, упомянутые зазоры &(и & а устанавливали равными по 15

Затем включают источник переменного тока (не показан) При этом переменный ток протекает по индуктирующим проводам 16 и 17 в противоположных направлениях, и результирующий магнитный поток направлен вдоль сваренных полос перпендикулярно сварному соединению (стыку) по всей его длине, а индуктированный в сваренных полосах ток 1 замыкается по перимет- ру .их поперечного сечения, т.е. в плоскостях, параллельных плоскости сварного соединения (как доказано на фиг,4). В этом случае имеет место нагрев в продольном магнитном поле, особенностью которого, как известно, является равномерный нагрев полос до температуры, близкой к -точке магнитных превращений (720°С) ,

$ 0 5 0

$ 0

5 Q 5

При проведении конкретного режима на указанных сварных соединениях с использованием источников переменного тока со следующими электрическими параметрами: частота тока f 8 кГц, напряжение генератора Ur 750 В, ток генератора Тг 300 А, емкость конденсаторной батареи С 120 мкФ, ток в контуре I, 2500 А и мощность нагрева Рг 80 кВА, время нагрева соединения до 720°С составляло 10 с. При этом разность температур по ширине полос (длине сварного соединения)

не превосходила 5°С,

После достижения температуры нагре-, ва зоны стыка в 720°С источник переменного тока оставляют включенным еще в течение 20-40с, однако так как стальная полоса при этой температуре становится прозрачной для частот машинных генераторов, дальнейшее повышение температуры сварного соединения не происходит. В этот период происходит изотермическая выдержка,, Затем источник переменного тока выключают. Охлаждение соединения осуществляется на воздухе в течение 5- 25с „ Термообработка (нижний отжиг) закончилась. После этого включают цилиндры 5 привода перемещения ползуна 4, и последний совместно с закрепленным на нем приводом перемещения траверсы и с самой траверсой 9 поднимается по основным вертикальным направляющим 3 станины в крайнее верхнее положение. Закрепленные на ползуне 4 зажимные планки 7 освобождают сваренные полосы 30 для продвижения их в соответствии с последующей технологией. После установки следующего сварного соединения 31 по оси индуктирующих проводов 16 и 17 устройство вновь готово к проведению термообработки,

При необходимости проведения нор- мализациоиного отжига, при котором сварное соединение нужно нагреть до температуры, превышающей точку АСз на 50-100°С, т.е. существенно выше точки Кюри, поступают следующим образом.

Включают привод перемещения ползуна 4 (цилиндры 5), и ползун 4 опускается в крайнее положение. При этом tсварные полосы 30 оказываются зажатыми между двумя парами зажимных планок 7 по обе стороны от сварного соединения. После этого включают соответствующую этому виду термообработки программу в системе управления (не показана) двигателем 19 привода перемещения траверсы 9, при которой процесс нагрева сварного соединения 31 (зоны стыка) будет .осуществляться в две стадии. На первой стадии траверсу 9 опускают в такое положа- ние, при котором зазор &, между индуктирующим проводом 16 и верхней поверхностью сварного соединения 31 окажется равным зазору &„ между индуктирующим проводом 17 и нижней по- верхностью сварного соединения 31. Затем включают источник переменного тока-(не показан). При таком положе- нии, как и при приведенном выше режиме, имеет место нагрев в продоль- ном магнитном прле„

При достижении температуры нагрева сварного соединения 31, близкой к точке Кюри, двигатель 19 привода перемещения траверсы 9 отрабатывает вторую стадию заложенной в систему управления программы, и траверса 9 поднимается по выполненным в ползуне 4 дополнительным вертикальным направляющим 8 в такое положение, при котором зазор &,между закрепленным на ней индуктирующим проводом 16 и верхней поверхностью сварного соединения 31 становится в 3-6 раз (в зависимости

от параметров сваренных полос и часто - ты подводимого к индуктору тока) больше первоначального и, следовательно, больше зазора & между индуктирующим проводом 17 и нижней поверхностью сварного соединения 31. Индуктор остается по прежнему подключенным к источнику переменного токаа Начинается вторая стадия нагрева, характеризующаяся тем, что наряду с имевшим до этого место продольным магнитным полем воз- никает также и поперечное магнитное поле как результат того, что часть магнитного потока, создаваемого ближайшим к сварному соединению индукти- (Рующим проводом 17, из-за относителв- ной удаленности индуктирующего провода 16 становится направленной перпендикулярно поверхности сваренных полос 30 и параллельно сварному соединению (стыку) по всей его длине и замыкается, пронизывая попосы по обе стороны от сварного соединения 31, а индуктированный этой частью магнитного потока ток i замыкается в сваренных полосах в плоскостях, перпендикулярных плоскости сварного соединения, по обе стороны от него (как показано на фиг о 5)

Это и позволяет предварительно наретому на первой стадии сварному соединению сообщить дополнительную темпратуру и довести ее до 850-900 С, При этом благодаря тому,что. на перво стадии нагрев осуществлялся при положении индуктирующих приводов 16 и 17, обеспечивающих продольное магнитное поле, результатом котгорого является довольно высокая равномерность нагрева по длине сварного соединения (неравномерность нагрева до температуры, близкой к 720 С, не превосходит 5°С), дополнительный подогрев соединения 31 до 850-900°С при положении индуктирующих проводов 16 и 17, обеспечивающих продольно-поперечное магнитное поле, несмотря на то, что нагреву чисто поперечным магнитным полем присуща относительно высокая неравномерность (до 200-2506С по длине соединения), в целом дает относительно хорошую равномерность температуры (разность температуры по длине соединения не превосходит 30 С) При указанных сварных соединениях и источнике переменного тока продолжительность второй стадии нагрева составляет , Затем следует выдержка в течение 3-1 Ос, после чего при включенном источнике переменного тока двигатель 19,отрабатывая соответствующую программу системы управления передает движение через червячные валы 24 и 25, червячные колеса 26 и 27 и винты 22 и 23 траверсе 9, и она опускается в первоначальное положение, при котором зазор Д между индуктирующим проводом 16 и верхней поверхностью соединения 31 становится равным зазору Д между индуктирующим проводом 17 и нижней поверхностью соединения 31. В этом положен нии происходит изотермическая выдержка в течение примерно 20с. Затем источник переменного тока выключают и происходит охлаждение сварного соединения на воздухе в течение 5-25с

Проведенный режим термообработки - нормализация с последующим высоким отпуском (изотермический отжиг) - позволяет исправить дефектное крупнозернистое строение металла сварного соединения и добиться практически

о

однородности свойства металла свар- Vroro соединения и основного металла полос. После этого включают цилиндры 5 привода перемещения ползуна. Ползун 4 вместе с закрепленными на нем за- ж|имными планками 7 и вместе с травер- с|ой 9, несущей на себе шихтованный м;агнитопровод 1 1 и индуктирующий про- в{од 16, поднимается в исходное поло- ж|ение. Сварные полосы 30 можно транспортировать через устройство и передрав атъ к месту дальнейшей их переработки.

При необходимости предложенное Устройство позволяет проводить пик- Яический или так называемый маятниковый отжиг, который может быть Осуществлен многократным чередочани- 4м подъема и опускания траверсы 9 Соответственно в положение, при котором зазор Л,( будет в 3-6 раз бопьте Зазора &г , ив положение, при котором зазор Д.ч будет рав ен зазору г; ему будет соответствовать нагрев со- (динения до 850-900° С и выдержка при (температуре порядка 700°С,

Такой вид термообработки позволяет Добиться полной фазовой перекристаллизации и устранения крупнозернисто- Го строения металла в зоне сварного Соединения с признаками зидманштето- fioft структуры и других дефектных структур, которые другими видами тер- ообработки устранить невозможно или (затруднительно.

При этом следует дополнительно отметить то преимущество предложенного устройстваэ что оно позволяет проводить различные виды термообработки (различные стадии нагрева, выдержки и охлаждения сварного соединения полос) при неизменном положении этого соединения в одном устройстве (в его зажимных планках). Это приводи- к повышению производительности процесса за счет исключения необходимости передачи сваренных полос из одного нагревательного устройства в другое и связанных с этимч передачами потерь рабочего времени, что особенно актуально при термообработке сварных соединений полос непосредственно з пинии высокопроизводительных непоерып- ных агрегатов, перерабатывающие по- лосовой прокат, так как с длит эль-нос тью термообработки связан необходимый запас петли полосового проката между устройством рлп термоэбрлбг.тки сварных соединении полос и непрерывным агрегатом (травильным агрегатом или прокатным станом).

Устройство обладает высоким КПД при нагреве, так как обе стадии нагрева осуществляются без транспортировки сваренных полос из одного устройства для термообработки в другое, и потому связанных с транспортировкой тепловых потерь не происходит,, Не происходит коробления полос в зоне сварного соединения, так как сваренные полосы удерживаются зажимными планками по обе стороны от сварного соединения (причем вблизи его) в течение всего процесса термообработки (т„е, в продолжении любой стадии нагрева, гыцержки и охлаждения или повторных циклов термообработки при маятниковом отжиге)„

Таким образом}Выполнение устройства в соответствии с изобретением позволяет расширить его технологические возможности, создавая условия для проведения большого количества различных видов .термообработки.

Формула изобретения

1, Способ термообработки сварных соединений полос, включающий двусторонний нагрев сварного соединения путем пропускания переменного тока во взаимно противбположных направлениях по индуктирующим проводам, каждый из которых располагают с зазором относительно соответственно верхней и нижней поверхностей сваренных полос, о т- личающийся тем, что, с целью улучшения качества термообработки путем повышения равномерности нагрева соединения и увеличения КПД, нагрев до точки Кюри производят при одинаковых зазорах между индуктирующими. проводами и соответствующей им поверхностью полос, а затем один из зазоров увеличивают в 3-6 раз0

2. Устройство для термообработки сварных соединений полос, содержащее станину с вертикальными направляющими, установленный на них ползун с приводом его перемещения, две пары зажимных планок, закрепленных оппозит- но одна относительно другой соответственно на станине и ползуне, а также индуктор, соединенный с источником переменного тока и состоящий из двух индуктирующих троводов, каждый

из которых уложен в пая магнитоирово- да, причем один из них соединен с ползуном, а другой - со станиной, отличающееся тем, что, с целью улучшения качества термообработки путем повышения равномерности нагрева соединения и увеличения КПД,

оно снабжено дополнительными вертикальными направляющими штангами и траверсой с приводом перемещения, при этом дополнительные направляющие штанги закреплены на траверсе и размещены в ползуне, а магнитопровод ползуна закреплен на траверсе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

| Индуктор для поверхностной непрерывной термообработки ферромагнитной стали | 1988 |

|

SU1611945A1 |

| Индукционное устройство для термообработки деталей | 1988 |

|

SU1651387A1 |

| Устройство для нагрева изделий с обмотками | 1986 |

|

SU1390717A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| Способ локального нагрева изделий и устройство для его осуществления | 1982 |

|

SU1171537A1 |

| Установка для нагрева изделий | 1977 |

|

SU753911A1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 1973 |

|

SU396375A1 |

| ЩЕЛЕВОЙ ИНДУКТОР | 2004 |

|

RU2272367C1 |

Изобретение относится к термообработке, в частности, сварных соединений стальных полос и может быть использовано при обработке полос непосредственно за машинами их стыковой сварки. Цель изобретения - улучшение качества термообработки путем повышения равномерности нагрева соединения и увеличения коэффициента полезного действия. Способ включает двусторонний нагрев сварного соединения путем пропускания переменного тока во взаимно противоположных направлениях по индуктирующим проводам. Каждый из проводов располагают с зазором относительно соответственно верхней и нижней поверхностей сваренных полос. Сначала устанавливают одинаковые зазоры между индуктирующими проводами и соответствующей им поверхностью полос и осуществляют нагрев до точки Кюри, после чего один из зазоров увеличивают в 3-6 раз. Устройство для термообработки содержит станину с вертикальными направляющими, в которой установлен ползун с приводом его перемещения. На станине и ползуне оппозитно друг другу закреплены две пары заж23

11 428032 чебоксары, ленинградская 14-18Изобретение относится к синтезу полиуретанов с мочевинными группами в цепи и может быть использовано при изготовлении ударопрочных конструкционных материалов. Изобретение позволяет повысить прочность покрытий на их основе (до 188 кгс/см2) при одновременном сохранени

20 26

Фие.1

-

24 19 25 27 21

v-v

Ъъпф

Z18VVSI

30

Фиг. i/

Фиг.5

30

/

Я

30

We i

00 Z 3 V S 5 Фие.7

| Устройство для контроля содержания пыли в воздухопроводе двигателя внутреннего сгорания | 1987 |

|

SU1430830A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ локального индукционного нагрева изделий | 1980 |

|

SU998537A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1987-06-30—Подача