Изобретение относится к гальваностегии, в частности к нанесению композицион-ных никелевых покрытий, и может найти применение в машиностроительной, прибо- ростроительной и других отраслях промышленности для повышения ресурса работы узлов трения.

Цель изобретения - повышение толщины и качества покрытий.

Электроосаждение ведут, в электролите, содержащем сернокислый никель, хлористый никель, борную кислоту, дисульфид молибдена. тетрабутиламмоний бромид.

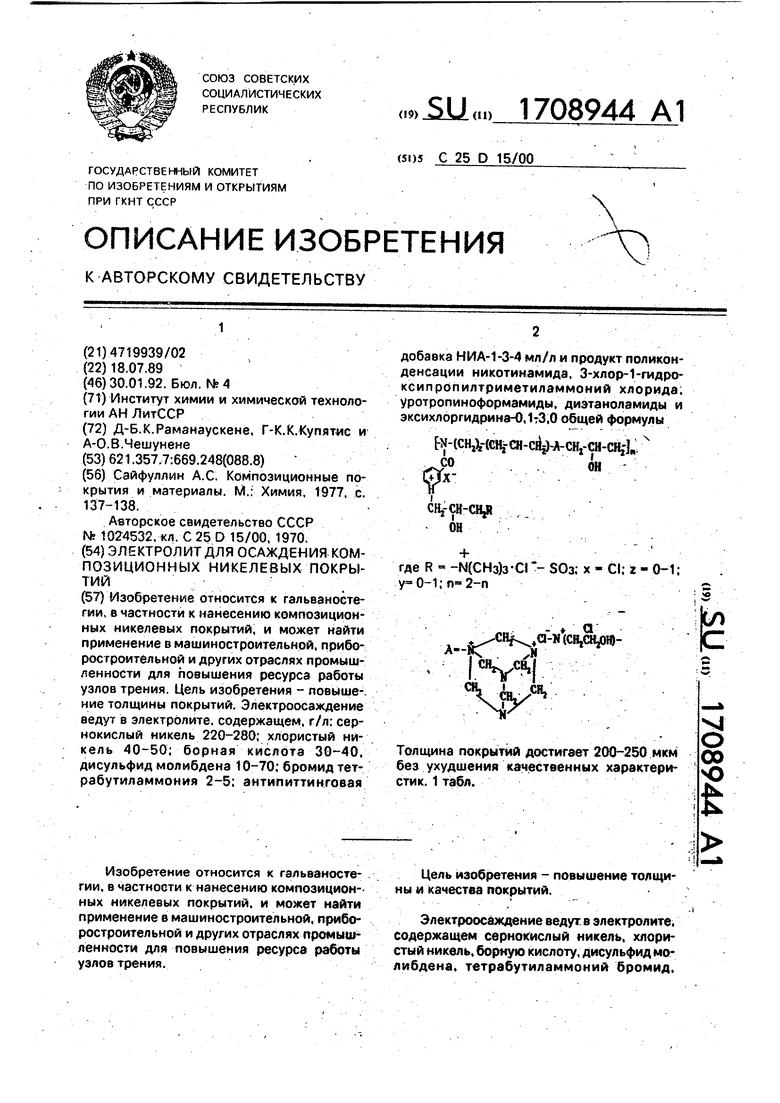

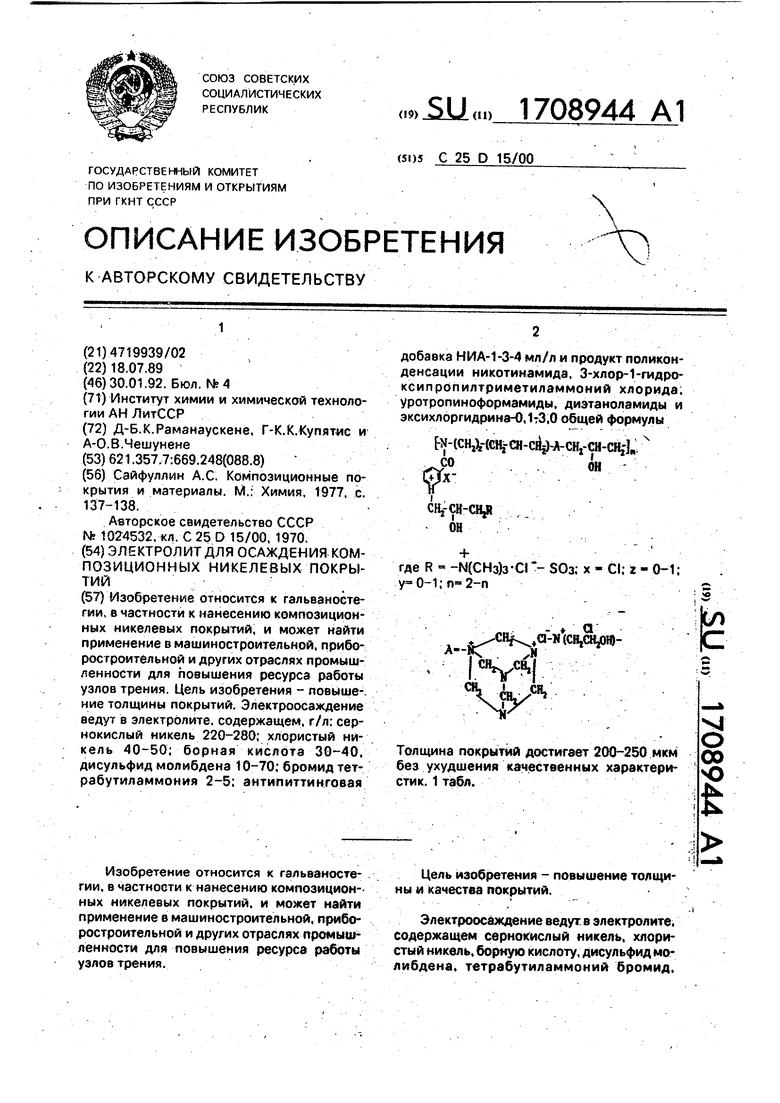

антипитт1/|иговую добавку НИА-1 и продукт поликонденсации никотинамида, З-хлор-1гидроксипропилтриметиламмоний хлорида, уротропина, формалина, диэтаноламина и эпихлоргидрина,

Антипиттинговая добавка НИА-1 представляет собой водный раствор сульфирола8, блескообразователя НИБ-3 и Лапрола 602. Сульфирол-8 представляет собой водный раствор натриевой соли сернокислого эфира 2-этилгексанола.

Блескообразователь НИБ-3 представляет собой прозрачный водный раствор, состоящий из натриевой соли аллилсульфокйслоты, хлористого натрия и воды. Действующим началом в продукте является аллилсульфонат натрия.

Лапрол 602 выпускается по ТУ. это простой полиэфир, полиоксипропиленгликоль молекулярной массы 600, получаемый алкоголятной полимеризацией окиси пропилена с использованием в качестве стартового вещества 1,2-пропиленгликоля. Электролиз ведагг при 40-48°С, плотности тока5-13 рН 3,5-4.5,

Электролит готовят следующим образом.

Вначале готовят электролит никелирования и проводят его очистку активированным углем и селективную очистку. В отдельную емкость вводят требуемое количество порошка дисульфида молибденй и добавляют небольшое количество электролита. В эту смесь вводят тетрабутиламмония бромид, продукт поликонденсации и добавку НИА-1. Смесь хорошо перемешивают и после некоторого времени переносят в приготовленный электролит никелирования.

В процессе электроосаждения перемешивание электролита-суспензии осуществляют сжатым воздухом.

Таким образом, совместное использование продукта поликонденсации, тетрабутиламмонийбромида и добавки НИА-1 дает возможность получить в интервалах.рН 3,54,5 толстослойные, компактные покрытия никель-дисульфид молибдена.

Продукты поликонденсации синтезируют по следующей мето/гике.

Продукт 1, 12,21 г (0,1 моль) никотмнамидаи 18,81 г (0,1 моль) З-хлор-1-гидроксипропилтриметиламмоний и кипятят с обратным холодильником в течение 8 ч (раствор А). Охлаждают до 80С. прибавляют 14,02 г (0,1 моль) уротропина и при 80-90°С при перемешивании по каплям прибавляют 15.4мл (0,2 моль)эпихлоригидрина. Кипятят при перемешивании в течение 2ч.

Получено 118 мл раствора концентрацией 50%.

/

f+ -x-- -л

,-CH-CH,-КСxN-CH,-CH-Cld.,

со н он:

CHj-CH-CH N CH,)3N

10ОН„.2-30

Продукт 2. К охлажденному до 60°С раствору добавляют 10,51 г(0,1 моль)диэта5 ноламина. При той же температуре и при перемешивании в течение 15 мин по каплям прибавляют 0,15 М формалина, затем в течение еще 15 мин - 7,7 мл (0,1 моль) эпихлоргидрина. Кипятят при перемешивании в

0 течение 1ч.

Получено 96 мл раствора концентрацией 55%. сн,сн,он

4/

H-CHj ;К-СН -СН-СН,

.со cHjCHjOH он

N ЗСГ CH,-CH-CHf М(СНз)з

он

п 2-30

Продукт 3. 12,21 г (0,1 моль) никотинамида растворяют в 60 мл воды, добавляют 7,7 мл (0.1 моль) эпихлоргидрина, несколько капель спиртового раствора фенолфталеина и перемешивают при комнатной температуре. При протекании реакции смесь окрашивалась в фиолетовый цвет. Затем по каплям прибавляют раствор 9,5 г (0,05 моль) натрия метабисульфита в 50 мл воды с такой скоростью, чтобы фиолетовая окраска исчезала. Когда реакция замедлится, раствор подогревают до 40-50°С. По окончании реакции прибавляют to.51 г (0,1 моль)диэтиламина, при 60°С в течение 15 мин прибавляют 0,15 моля формалина, затем в течение еще 15 мин 7,7(0,1 моль) эпихлоргидрина. Кипятят при перемешивании в течение 1 ч. Получено 168 мл раствора, его концентрация 2$%.

CHjCHjOH

-N-CHj--N-CH-Cfl-CHj-ln СО CHjCHjOH H

шсг

CHj-CH-CHj-SQон

n 2-30

Применялся тетрабутиламмония бромид промышленный. Антипиттинговая добавка НИА-1 представляет собой водный раствор сульфирола-8, блескообразователя НИБ-3 и Лапрола 602,

Совместное использование вышеуказанных веществ способствует получению плотных, качественных толстослойных покрытий никель-дисульфид молибдена. Тол1цину покрытия можно увеличивать до 200 мкм и больше без ущерба его качества, Покрытие получается плотным, отсутст вует скопление порошка на поверхности. Выход по току составляет 80-98%. интервал рН электролита 3.5-4s5. а концентрацию порошка в электролите можно увеличивать до 70 г/л. В процессе электроосаждения порошок дисульфида молибдена включается в объем покрытия. В зависимости от условий осаждения содержание дисульфида молибдена в покрытии меняется от5 до 12об.%.

При использовании лишь одного тетрабутиламмония не удается получить самосмазывающихся покрытий хорошего качества. Это приводит к падению выхода по току и осаждению тонкого слоя плотного покрытия с налетом порошка. Порошок дисульфида материала в электролите сильно агреагирозан, поэтому в процессе электроосаждения никеля от сильно налипает на поверхность катода.

Продукт поликонденсации действует не только на потенциал выделения никеля, но и взаимодействует и с микропорошком, дисульфида молибдена. Такое его действие создает благоприятные условия для получения качественных покрытий, так как порошок хорошо смачивается и диспергирует в электролите никелирования. Последнюю функцию выполняют также добавки тетрабутиламмония и НИА-1.

Для получения качественных самосмазывающихся покрытий при повышении концентрации порошка в электролите необходимо пропорционально увеличить и содержание продукта поликонденсации. Подсчитано, что на каждые 3 г порошка требуется примерно 0.07 г продукта поликон денсации. В противном случае нельзя получить покрытий без заметного налета порошка на поверхности катода.

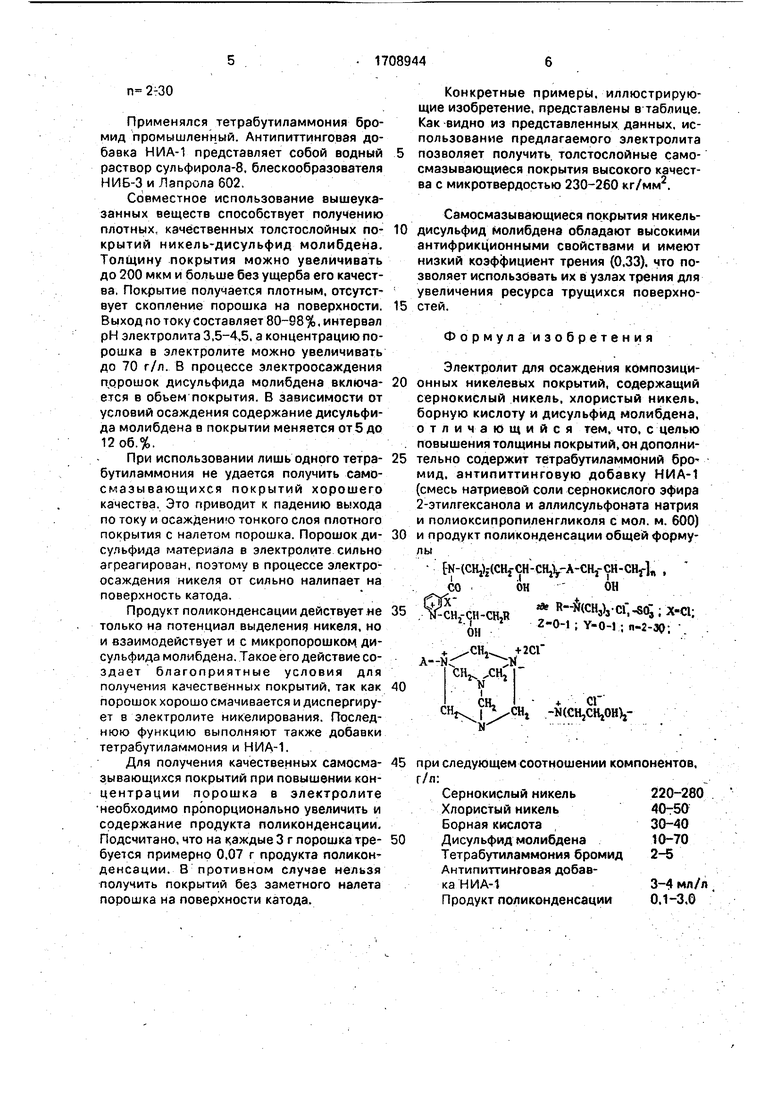

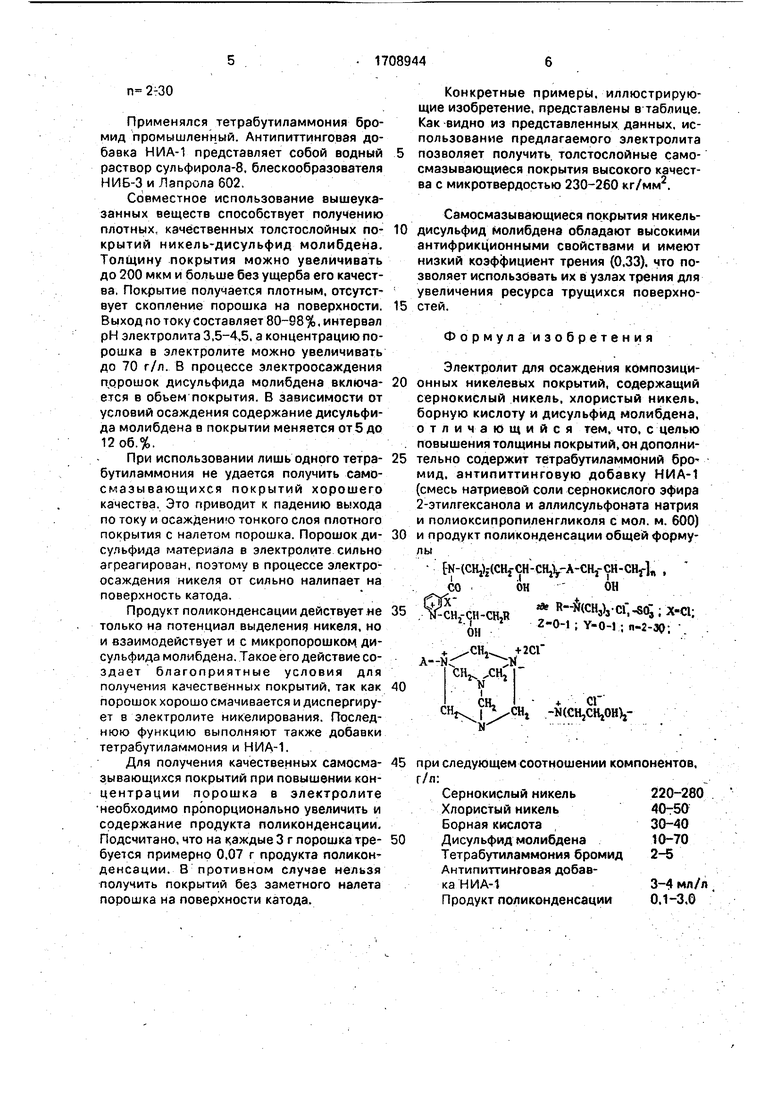

Конкретные примеры, иллюстрирующие изобретение, представлены в таблице. Как видно из представленных данных, испoльзoвaнv1e предлагаемого электролита позволяет получить, толстослойные самосмазывающиеся покрытия высокого качества с микротвердостью 230-260 хг/мм.

Самосмазывающиеся покрытия никельдисульфид молибдена обладают высокими антифрикционными свойствами и имеют низкий коэффициент трения (0.33). что позволяет использовать их в узлах трения для увеличения ресурса трущихся поверхностей.

Формула изобретения

Электролит для осаждения композиционных никелевых покрытий, содержащий сернокислый никель, хлористый никель, борную кислоту и дисульфид молибдена, отличающийся тем. что, с целью повышения толщины покрытий, он дополнительно содержит тетрабутиламмоний бромид, антипиттинговую добавку НИА-1 (смесь натриевой соли сернокислого эфира 2-этилгексанола и аллилсульфоната натрия и полиоксипропиленгликоля с мол. м. 600) и продукт поликонденсации общей формулы -N-(GHi)j(CHj CH-CHiV-A-CH,-CH-CHj-l, ,

СОон он

.tjx« R-i l(CH,Vci-.(5;X-Cl;

f-CH -CH-CHjR 2-0-1 ; Y-0-1; n-2-ЗО; ОН

+ СН, +2С1 Nr

Я

сг

CHj. I г cHj -(eHjCHiOHV

IC ;

при следующем соотношении ком г/л: Сернокислый никель Хлористый никель Борная кислота , Дисульфид молибдена Тетрабутиламмония бромид Антипиттинговая добавка НИА-1 Продукт поликонденсации

пирнцяномт оеиомняй .e,1S J,5J,5,в «,0 ,0.5 рН 4 trrfonm .з.э IbtotNoctk мтвяного тв«, Л/ИИ 9 3S te5 Т«мгиратур «iwir 15- М48 4848W М45 .С|Л1 В«|111И «КЛОЧ 1I.J5,8 1в,55,912.4 7.51,46,5 ийИ.вбД 1вв 13080 2ев200t50 J9 ее 938598 95969в «ПОЙ по tmiy.t НрОЦ01ЛЮ1Т л|| I юс т 65(О I есяиаенц . . 80 tas 1в2 64 .. .в .,в 3,5 3.5 3.5 S55 5 5 М48 48 4 48 9,2П.8 (.« 8080 250 9090 9в 87 87 250

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная добавка в кислые электролиты для получения композиционных покрытий на основе никеля и сплава никель-кобальт | 1987 |

|

SU1544847A1 |

| Антипиттинговая добавка в кислые электролиты никелирования | 1978 |

|

SU742489A1 |

| ЭЛЕКТРОЛИТ "ВИКТОРИЯ" | 1998 |

|

RU2143502C1 |

| Электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта | 1980 |

|

SU1024532A1 |

| Способ получения эпоксидныхолигомеров | 1974 |

|

SU509243A3 |

| Электролит для осаждения блестящих покрытий сплавом золото-никель | 1987 |

|

SU1505986A1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2449063C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 1995 |

|

RU2089678C1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Электролит блестящего никелирования | 1988 |

|

SU1640211A1 |

| Сайфуллин А.С | |||

| Композиционные покрытия и материалы | |||

| М.: Химия, 1977, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-18—Подача