3. 1509324

lipавляющих колец 10, щеках 8 и оси 6 валиКа 5 выполнены каналы, сообщающие полости сильфонов посредством гибкого трубопровода 23 с регулятором 24 дав- ления сжатого воздуха. Устройство снабжено смонтированном со стороны поступления пленки на расправляющий валик 5 и расположенным между поддерживающими роликами 3 датчиком 27 контроля жесткости пленки 26. Датчик 27 последовательно связан с элементом задержки 31 сигнала, блоком усиления 32 сигнала и с исполнительным органом, например электромагнитом регулятора 24 давления. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки пленки | 1986 |

|

SU1384510A1 |

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

| Устройство для намотки ленточного материала | 1988 |

|

SU1618717A2 |

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для нанесения паст на плоские изделия | 1988 |

|

SU1533868A2 |

| Распылительное устройство | 1989 |

|

SU1653847A2 |

| Распылительное устройство | 1988 |

|

SU1565532A1 |

| Распыливающее устройство | 1986 |

|

SU1416196A1 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| Устройство для намотки длинномерного материала | 1987 |

|

SU1447742A2 |

Изобретение относится к устройствам для намотки гибких ленточных материалов , в частности, для намотки тонких полимерных пленок. Цель изобретения - расширение технологических возможностей и повышение качества и производительности намотки. Устройство содержит стойку 1 с бобиной 2, поддерживающие ролики 3 и шарнирно установленные рычаги 4. На свободных концах рычагов 4 закреплен с возможностью вращения на оси 6 приводной расправляющий валик 5. Наружная рабочая поверхность валика 5 образована расправляющими кольцами 10, связанными с осью валика щеками 8 и свободно установленными на осях 9, и имеет возможность взаимодействовать с бобиной 2. Между кольцами 10 размещены подвижно и соосно с кольцами упругие элементы в виде герметичных сильфонов с опорными фланцами на торцах, а крайние кольца 10 взаимодействуют с копирами 14. При этом в осях 9 расправляющих колец 10, щеках 8 и оси 6 валика 5 выполнены каналы, сообщающие полости сильфонов посредством гибкого трубопровода 23 с регулятором 24 давления сжатого воздуха. Устройство снабжено смонтированным со стороны поступления пленки на расправляющий валик 5 и расположенным между поддерживающими роликами 3 датчиком 27 контроля жесткости пленки 26. Датчик 27 последовательно связан с элементом задержки 31 сигнала, блоком усиления 32 сигнала и с исполнительным органом, например электромагнитом регулятора 24 давления. 4 ил.

Изобретение относится к 5 стройст- вам для намотки гибких ленточных материалов, в частности для намотки тонких полимерных пленок.

Цель изобретения - расширение технологических возможностей и повышение качества и производительности намотки.

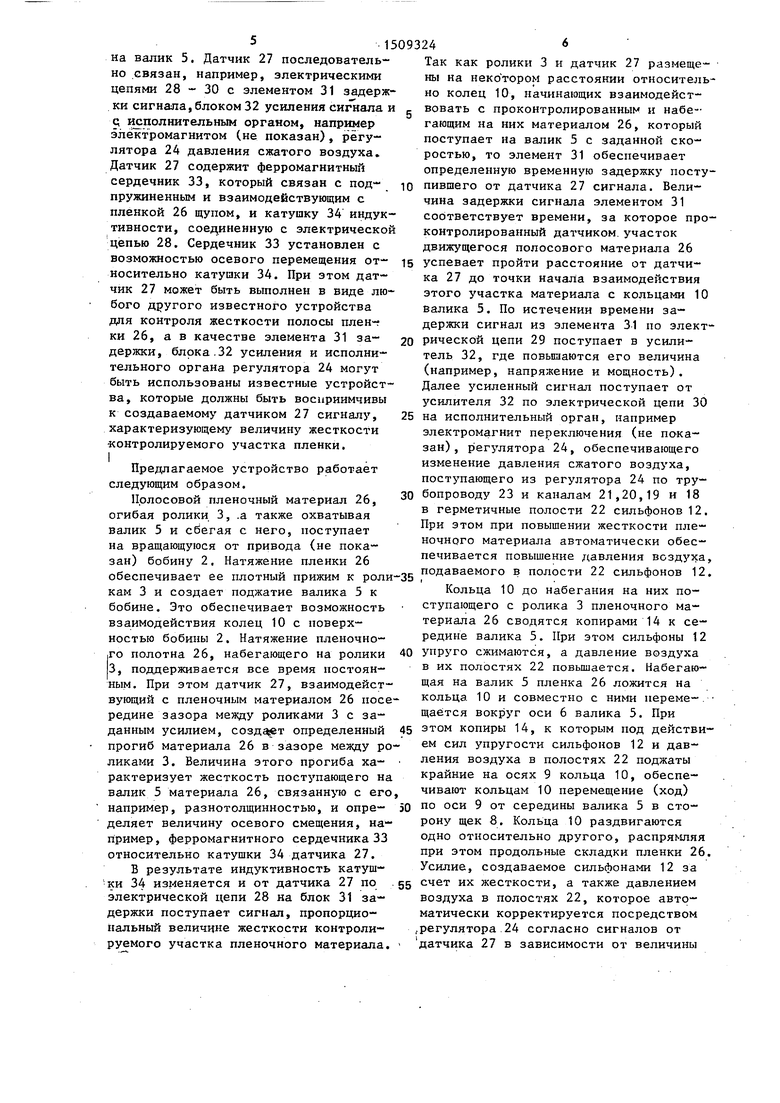

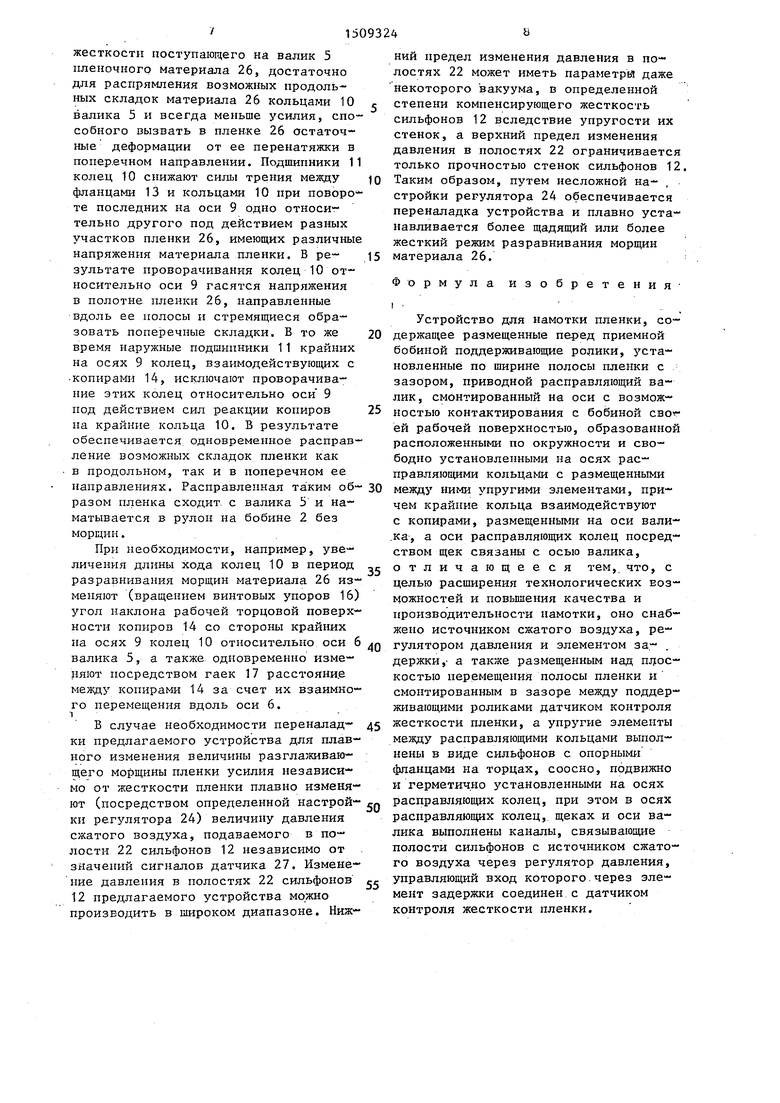

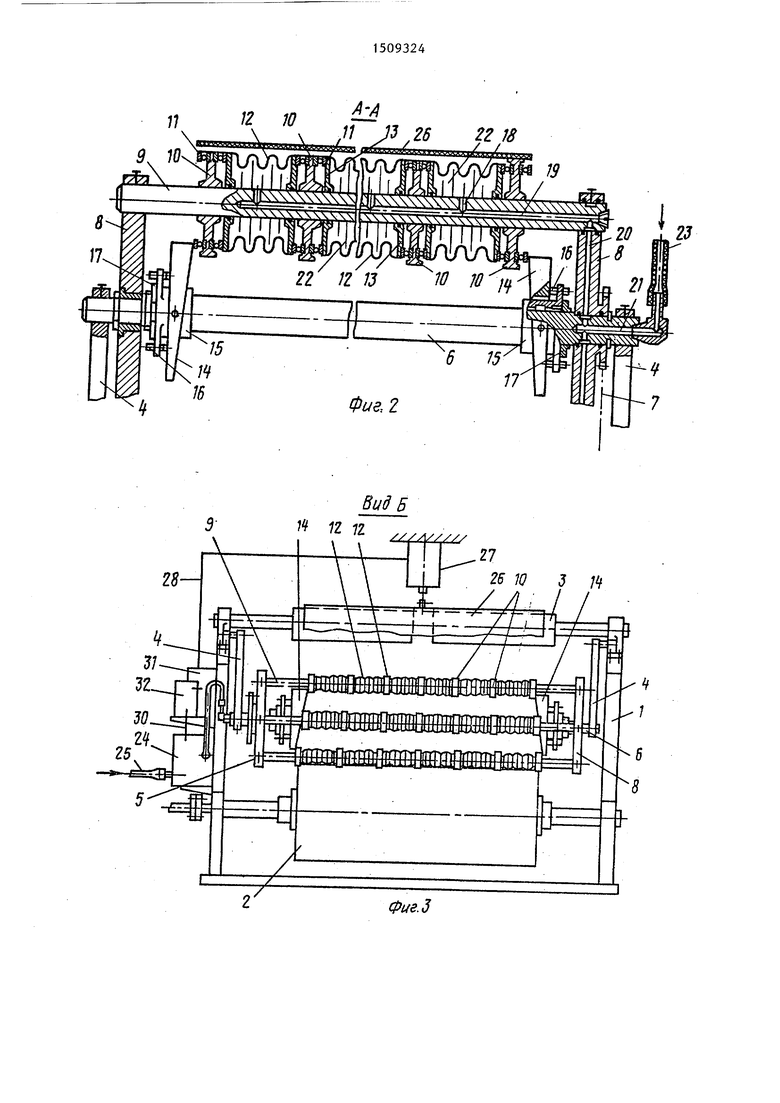

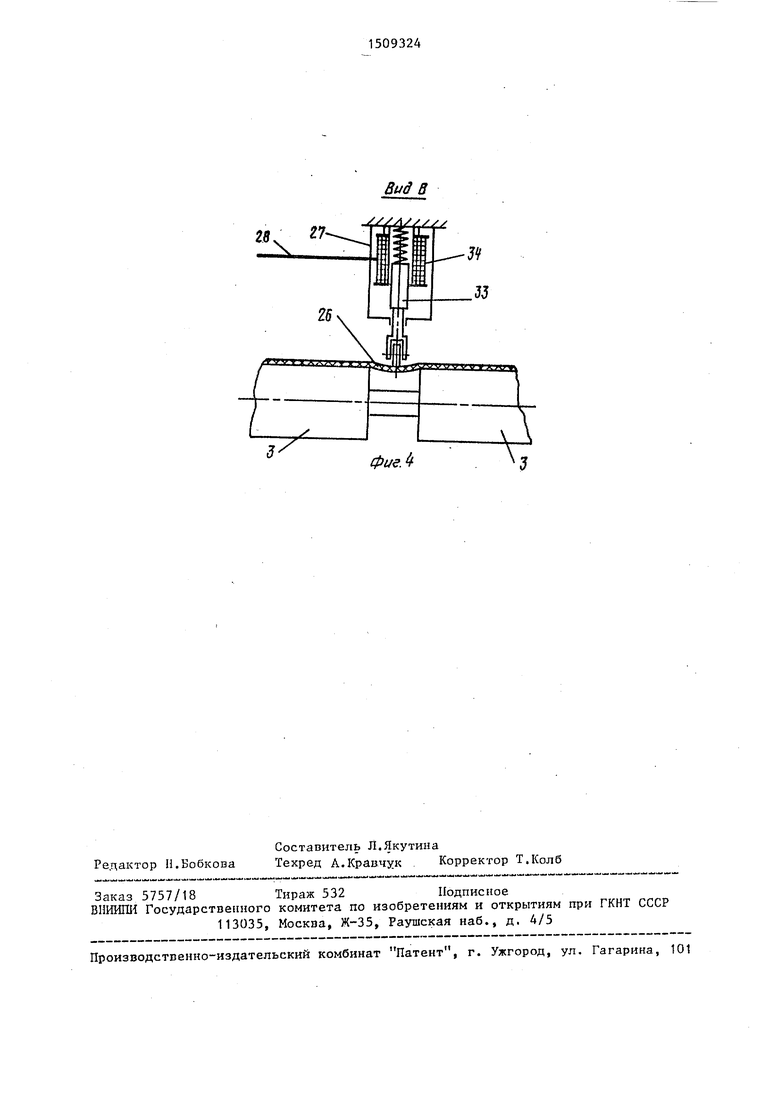

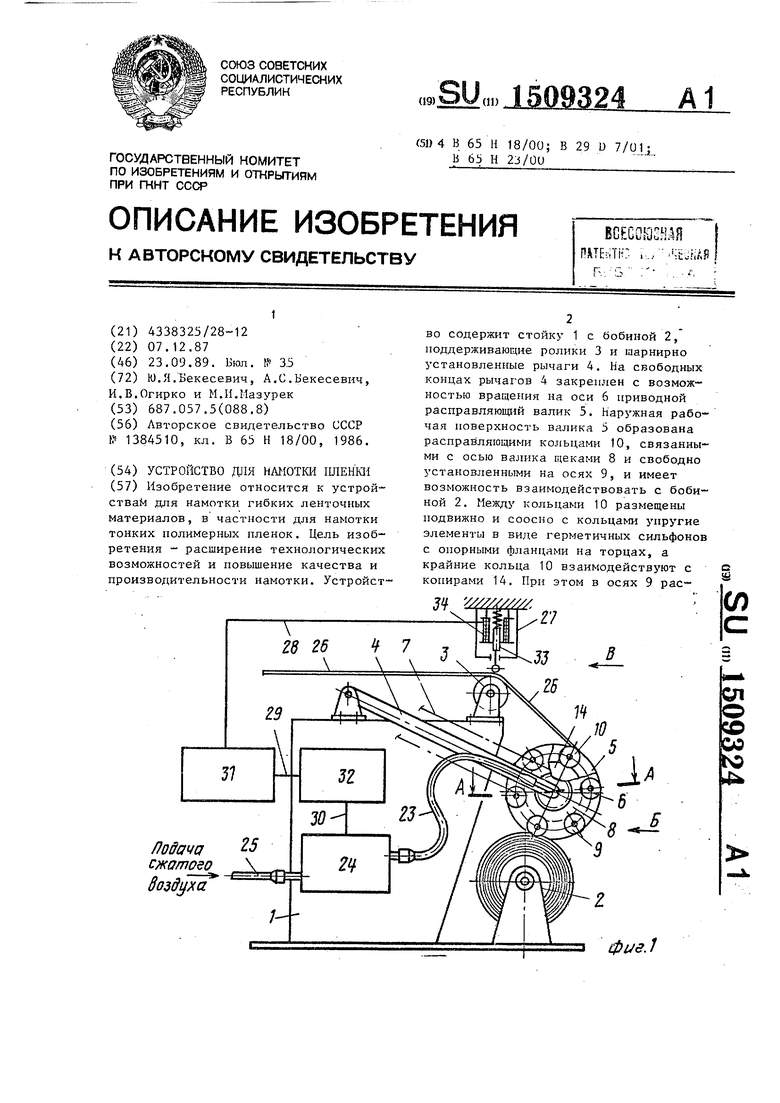

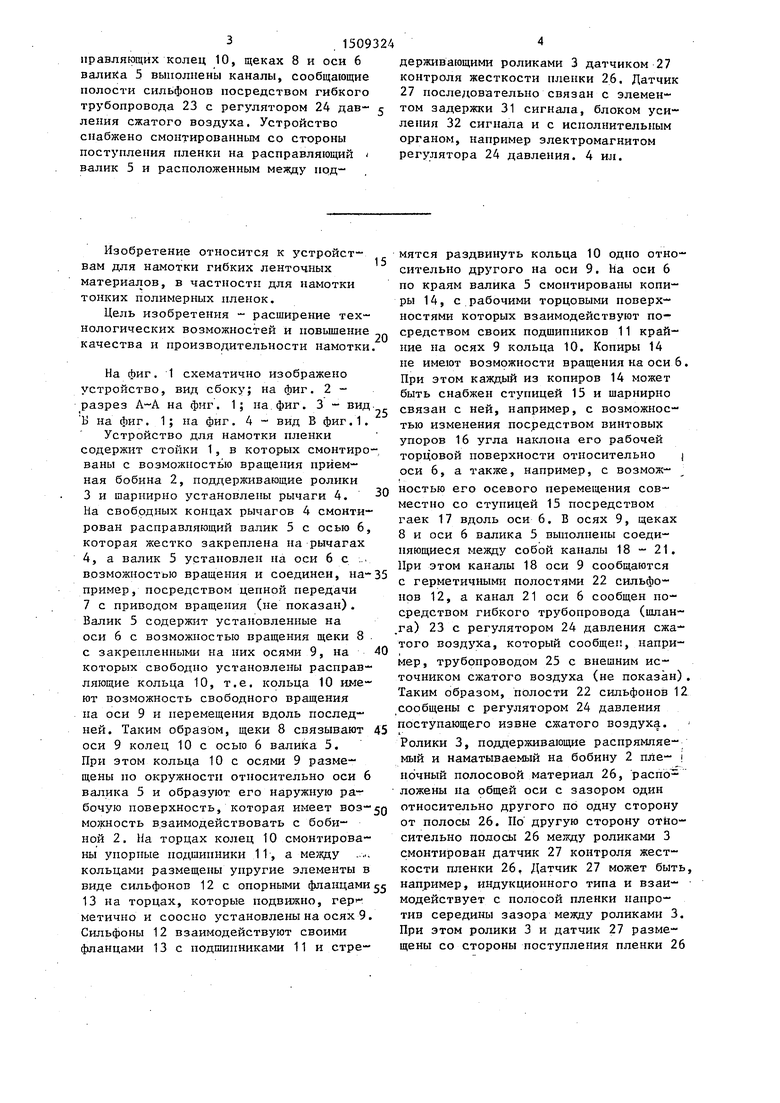

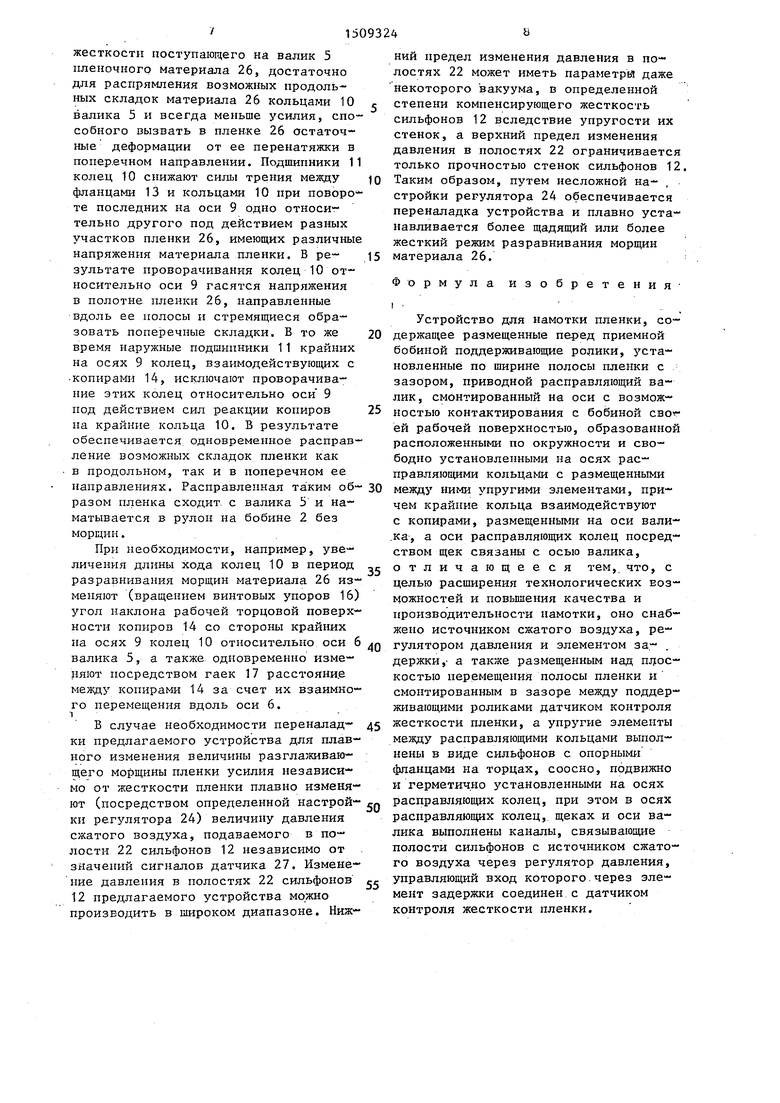

На фиг. 1 схематично изображено устройство, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В фиг.1.

Устройство для намотки пленки содержит стойки 1, в которых смонтированы с возможностью вращения приемная бобина 2, поддерживающие ролики 3 и шарнирно установлены рычаги 4. На свободных концах рычагов 4 смонтирован расправляющий валик 5 с осью 6, которая жестко закреплена на рычагах 4, а валик 5 установлен на оси 6 с ... возможностью вращения и соединен, например, посредством цепной передачи 7 с приводом вращения (не показан). Валик 5 содержит установленные на оси 6 с возможностью вращения щеки 8 с закрепленными на них осями 9, на которых свободно установлены расправляющие кольца 10, т.е. кольца 10 имеют возможность свободного вращения на оси 9 и перемещения вдоль послед- ней. Таким образом, щеки 8 связывают оси 9 колец 10 с осью 6 валика 5. При этом кольца 10 с осями 9 размещены по окружности относительно оси 6 валика 5 и образуют его наружную рабочую поверхность, которая имеет воз- мозкность взаимодействовать с бобиной 2. На торцах колец 10 смонтированы упорные подшипники 11, а мевду кольцами размещены упругие элементы в виде сильфонов 12 с опорными фланцами 13 на торцах, которые подвшкно, гер-- метично и соосно установлены на осях 9. Сильфоны 12 взаимодействуют своими фланцами 13 с подшипниками 11 и стре

5

0

5

5 0 5 Q

мятся раздвинуть кольца 10 одно относительно другого на оси 9. На оси 6 по краям валика 5 смонтированы копиры 14, с рабочими торцовыми поверхностями которых взаимодействуют посредством своих подшипников 11 крайние на осях 9 кольца 10. Копиры 14 не имеют возможности вращения на оси 6. При этом каждый из копиров 14 может быть снабжен ступицей 15 и шарнирно связан с ней, например, с возможностью изменения посредством винтовых упоров 16 угла наклона его рабочей торцовой поверхности относительно j оси 6, а также, например, с возможностью его осевого перемещения совместно со ступицей 15 посредством гаек 17 вдоль оси 6. В осях 9, щеках 8 и оси 6 валика 5 выполнены соединяющиеся между собой каналы 18 - 21. При этом каналы 18 оси 9 сообщаются с герметичными полостями 22 сильфонов 12, а канал 21 оси 6 сообщен посредством гибкого трубопровода (шлан- ,га) 23 с регулятором 24 давления сжатого воздуха, который сообщег., например , трубопроводом 25 с внешним источником сжатого воздуха (не показан), Таким образом, полости 22 сильфонов 12 сообщены с регулятором 24 давления поступающего извне сжатого воздуха. Ролики 3, поддерживающие распрямляемый и наматываемый на бобину 2 пле- j ночный полосовой материал 26, расположены на общей оси с зазором один относительно другого по одну сторону от полосы 26. По другую сторону относительно полосы 26 мезкду роликами 3 смонтирован датчик 27 контроля жесткости пленки 26, Датчик 27 может быть, например, индукционного типа и взаи- модействует с полосой пленки напротив середины зазора между роликами 3. При этом ролики 3 и датчик 27 размещены со стороны поступления пленки 26

на валик 5. Датчик 27 последовательно связан, например, электрическими цепями 28 - 30 с элементом 31 задержки сигнала, блоком 32 усиления сигнала и q исполнительным органом, например электромагнитом (не показан), регулятора 24 давления сжатого воздуха. Датчик 27 содержит ферромагнитньй сердечник 33, который связан с подпружиненным и взаимодействующим с пленкой 26 щупом, и катушку 34 индуктивности, соединенную с электрической цепью 28. Сердечник 33 установлен с возможностью осевого перемещения относительно катушки 34. При этом датчик 27 может быть выполнен в виде любого другого известного устройства для контроля жесткости полосы плен- ки 26, а в качестве элемента 31 задержки, блока.32 усиления и исполнительного органа регулятора 24 могут быть использованы известные устройства, которые должны быть вос11риимчивы к создаваемому датчиком 27 сигналу, характеризующему величину жесткости контролируемого участка пленки.

I

Предлагаемое устройство работает

следующим образом.

Полосовой пленочный материал 26, огибая ролики. 3, .а также охватывая валик 5 и сбегая с него, поступает на вращающуюся от привода (не показан) бобину 2, Натяжение пленки 26 обеспечивает ее плотный прижим к роли кам 3 и создает поджатие валика 5 к бобине. Это обеспечивает возможность взаимодействия колец 10 с поверхностью бобины 2. Натяжение пленочного полотна 26, набегающего на ролики 3, поддерживается все время постоян- ным. При этом датчик 27, взаимодействующий с пленочным материалом 26 посе

Кольца 10 до набегания на них поступающего с ролика 3 пленочного материала 26 сводятся копирами 14 к середине валика 5. При этом сильфоны 12 упруго сжимаются, а давление воздуха в их полостях 22 повышается. Набегающая на валик 5 пленка 26 ложится на кольца 10 и совместно с ними переме-. щаётся вокруг оси 6 валика 5. При

редине зазора между роликами 3 с заданным усилием, определенный 45 этом копиры 14, к которым под действи- прогиб материала 26 в зазоре между ро- & сил упругости сильфонов 12 и дав- ликами 3. Величина этого прогиба ха- рактеризует жесткость поступающего на валик 5 материала 26, связанную с его, например, разнотолщинностью, и опре- 50 деляет величину осевого смещения, например, ферромагнитного сердечника 33 относительно катушки 34 датчика 27.

В результате индуктивность катуш- ки 34 изменяется и от датчика 27 по .55 электрической цепи 28 на блок 31 задержки поступает сигнал, пропорциональный величине жесткости контролиления воздуха в полостях 22 поджаты крайние на осях 9 кольца 10, обеспечивают кольцам 10 перемещение (ход) по оси 9 от середины валика 5 в сторону щек 8. Кольца 10 раздвигаются одно относительно другого, распрямляя при этом продольные складки пленки 26. Усилие, создаваемое сильфонами 12 за счет их жесткости, а также давлением воздуха в полостях 22, которое автоматически корректируется посредством .регулятора.24 согласно сигналов от датчика 27 в зависимости от величины

руемого участка пленочного материала.

Так как ролики 3 и датчик 27 размещены на некотором расстоянии относительно колец 10, начинающих взаимодействовать с проконтролированным и набе-- гающим на них материалом 26, который поступает на валик 5 с заданной скоростью, то элемент 31 обеспечивает определенную временную задержку поступившего от датчика 27 сигнала. Величина задержки сигнала элементом 31 соответствует времени, за которое проконтролированный датчиком, участок движущегося полосового материала 26

успевает пройти расстояние от датчика 27 до точки начала взаимодействия этого участка материала с кольцами 10 валика 5. По истечении времени задержки сигнал из элемента 31 по электрической цепи 29 поступает в усилитель 32, где повьшаются его величина (например, напряжение и мощность). Далее усиленный сигнал поступает от усилителя 32 по электрической цепи 30

на исполнительньй орган, например электромагнит переключения (не показан) , регулятора 24, обеспечивающего изменение давления сжатого воздуха, поступающего из регулятора 24 по трубопроводу 23 и каналам 21,20,19 и 18 в герметичные полости 22 сильфонов 12. При этом при повышении жесткости пленочного материала автоматически обеспечивается повышение давления воздуха, подаваемого в полости 22 сильфонов 12.

Кольца 10 до набегания на них поступающего с ролика 3 пленочного материала 26 сводятся копирами 14 к середине валика 5. При этом сильфоны 12 упруго сжимаются, а давление воздуха в их полостях 22 повышается. Набегающая на валик 5 пленка 26 ложится на кольца 10 и совместно с ними переме-. щаётся вокруг оси 6 валика 5. При

этом копиры 14, к которым под действи- & сил упругости сильфонов 12 и дав-

этом копиры 14, к которым под действи- & сил упругости сильфонов 12 и дав-

ления воздуха в полостях 22 поджаты крайние на осях 9 кольца 10, обеспечивают кольцам 10 перемещение (ход) по оси 9 от середины валика 5 в сторону щек 8. Кольца 10 раздвигаются одно относительно другого, распрямляя при этом продольные складки пленки 26. Усилие, создаваемое сильфонами 12 за счет их жесткости, а также давлением воздуха в полостях 22, которое автоматически корректируется посредством .регулятора.24 согласно сигналов от датчика 27 в зависимости от величины

жесткости поступающего на валик 5 пленочного материала 26, достаточно для распрямления возможных продольных складок материала 26 кольцами 10 валика 5 и всегда меньше усилия, способного вызвать в пленке 26 остаточные деформации от ее перенатяжки в попер.ечном направлении. Подшипники 1 колец 10 снижают силы трения между фланцами 13 и кольцами 10 при повороте последних на оси 9 одно относительно другого под действием разных участков пленки 26, имеющих различные напряжения материала пленки. В ре- зультате проворачивания колец Ю относительно оси 9 гасятся напряжения в полотне пленки 26, направленные вдоль ее полосы и стремящиеся образовать поперечные складки. В то же время наружные подшипники 11 крайних на осях 9 колец, взаимодействующих с копирами 14, исключают проворачивание этих колец относительно оси 9 под действием сил реакции копиров на крайние кольца 10. В результате обеспечивается одновременное расправление возможных складок пленки как в продольном, так и в поперечном ее направлениях. Расправленная об- разом пленка сходит с валика 5 и наматывается в рулон на бобине 2 без морщин.

При необходимости, например, увеличения длины хода колец 10 в период

разравнивания морщин материала 26 изменяют (вращением винтовых упоров 16) угол наклона рабочей торцовой поверхности копиров 14 со стороны крайних на осях 9 колец 10 относительно оси 6 валика 5, а также одновременно изменяют посредством гаек 17 расстояние между копирами 14 за счет их взаимного перемещения вдоль оси 6. 1В случае необходимости переналад-

ки предлагаемого устройства для плавного изменения величины разглаживаю- щего морщины пленки усилия независимо от жесткости пленки плавно изменяют (посредством определенной настрой- ки регулятора 24) величину давления сжатого воздуха, подаваемого в полости 22 сильфонов 12 независимо от значений сигналов датчика 27. Изменение давления в полостях 22 сильфонов 12 предлагаемого устройства можно производить в широком диапазоне. Ниж5 0 5 о

5

Q

5

Q

ний предел изменения давления в полостях 22 может иметь параметры даже некоторого вакуума, в определенной степени компенсирующего жесткость сильфонов 12 вследствие упругости их стенок, а верхний предел изменения давления в полостях 22 ограничивается только прочностью стенок сильфонов 12. Таким образом, путем несложной на- , стройки регулятора 24 обеспечивается переналадка устройства и плавно устанавливается более щадящий или более жесткий режим разравнивания морщин материала 26.

Формула изобретенияI

Устройство для намотки пленки, содержащее размещенные перед приемной бобиной поддерживающие ролики, установленные по ширине полосы пленки с зазором, приводной расправляющий валик, смонтированный на оси с возможностью контактирования с бобиной свог- ей рабочей поверхностью, образованной расположенными по окружности и свободно установленными на осях расправляющими кольцами с размещенными между ними упругими элементами, причем крайние кольца взаимодействуют с копирами, размещенными на оси вали- .ка, а оси расправляющих колец посредством щек связаны с осью валика, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества и производительности намотки, оно снабжено источником сжатого воздуха, регулятором давления и элементом задержки, а также размещенным над njjoc- костъю перемещения полосы пленки и смонтированным в зазоре между поддерживающими роликами датчиком контроля жесткости пленки, а упругие элементы ме5вду расправляющими кольцами выполнены в виде сильфонов с опорными с итанцами на торцах, соосно, подвижно и герметично установленными на осях расправляющих колец, при этом в осях расправляющих колец, щеках и оси валика выполнены каналы, связывающие полости сильфонов с источником сжатого воздуха через регулятор давления, управляющий вход которого.через элемент задержки соединен с датчиком контроля жесткости пленки.

Вид 5

/т /Z 72 /x/yixxxxv

t

2S-

yixxxxv

t

27

26- 7 J /

.7

3

Ч

JJ

| Шаблон перчатки | 1986 |

|

SU1384310A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-09-23—Публикация

1987-12-07—Подача