Изобретение относится к литеййому. производству и может быть использовя- но для изготовления литейных форм и стержней преимущественно из смесей с термопластичным связующим.

Цель изобретения - повышение размерной точности стержней и форм, их прочности и снижение осыпаемости.

Сущность изобретения состоит в том, что смесь с термопластичным связующим помещают в оснастку, уплотняют под давлением 0,5-1,5 МПа, после чего осуществляют жесткую фиксацию под этим же давлением уплотненного

объема смеси, который подвергают термообработке при температуре термопластичного состояния связующего (200-400°С). Извлечение стержня или формы из оснастки осуществляют после того как связующее переходит из вязкопластичного в твердое состояние.

Для осуществления способа используются в составах смесей термопластичные пеки и смолы, жидкое стекло, соли и др.

В качестве огнеупорного наполнителя применяются итвестные формовочные материалы: кварцевый песок, циркон,

31

графит; я также минеральное и углеродное волокно, металлическая дробь и порошок,

Способ осуществляют следующим образом, В смесителях непрерывного или периодического действия приготовляется формовочная смесь из зернистого / огнеупорного наполнителя и термопластичного связующего, которая в холодной формообразующей оснастке уплотняется посредством пуансона, таким образомs что после достижения заданного объема (или плотности смеси) все подвижные элементы формообразующей оснастки, как со стороны лада, так и контрлада (со стороны знаков в стержневом ящике), жестко фиксируются под усилием давления (например, зажимами, болтами или другим способом) и в таком состоянии непосредственно в оснастке при неизменном формообразующем объеме полученна форма (стержень) подвергается тепловой обработке при температуре пластичного состояния связующего 200- 400 С, Такая термообработка препят- ствует увеличению объема формы (стер ня) при термическом объемном расширении и вспучивании термопластичного связующего под воздействием выделяющихся газов и паров растворителя, влаги и других газифицирующих добаво и примесей смеси в процессе ее нагревания в оснастке. Термообработка формы при температуре плавления (жид копластичного состояния)связующего с последующим охлаждением и извлечением формы из оснастки обеспечивает полное совпадение размеров и геометрии формы.(стержня) и формообразующей поверхности оснастки, точный отпечаток рельефа модели при одновременном повышении прочности. Давление на смесь прекращают после выдержки, достаточной для перехода связующего из вязкопластичного в твердое состояние. Извлечение форм и стержней из оснастки производят только после охлаждения, т.е. снижения температуры ниже температуры пластического состояния.

Использование предлагаемого способа обеспечивает получение точных форм и стержней с высокой податливостью при заливке, а следовательно, получение отливок высокой размерной и геометрической точности (в раз

0

5

0

5

мер формообразующей оснастки), т.е. 1-2 кл, точности, в том числе из сплава с большой усадкой, повышается прочность и плотность поверхности форм в холодном состоянии на 25- 100% по сравнению с сушкой в свободном состоянии при одинаковом содержании связующего, появляется возможность применять связующее, в том числе новые, в виде порошка без растворителей или в виде плакирующей наполнитель твердой пленки,что снижает расход связующего и газовыделения, а также улучшает условия

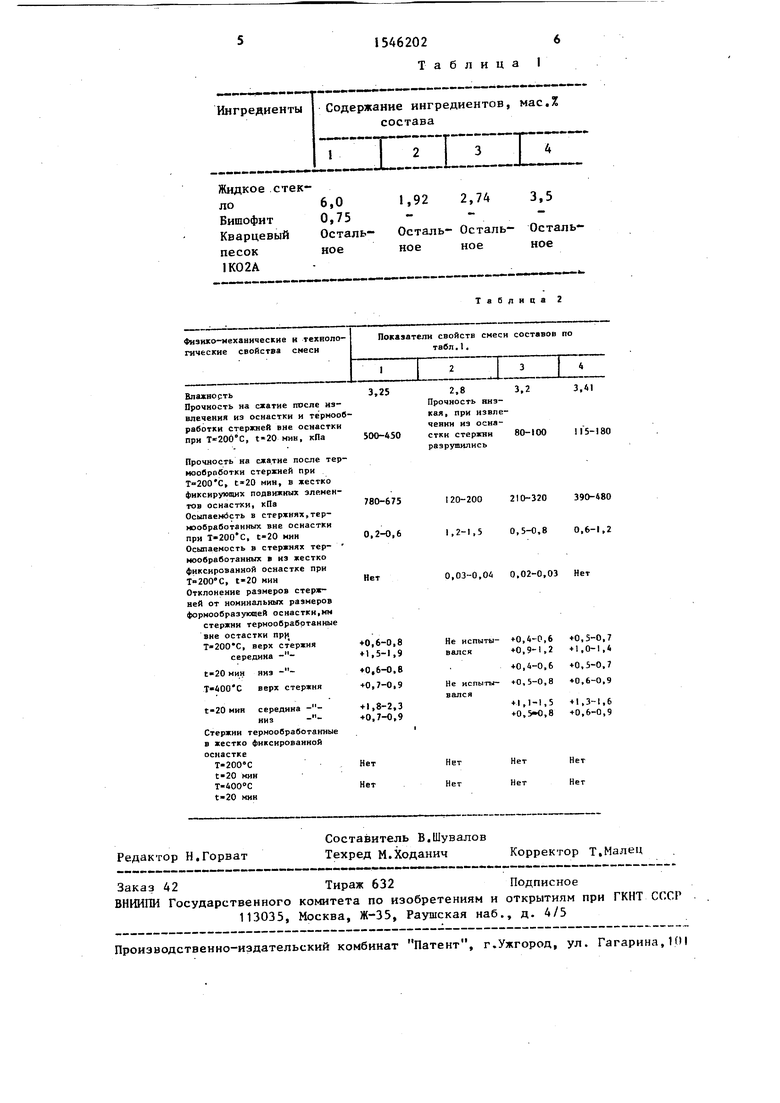

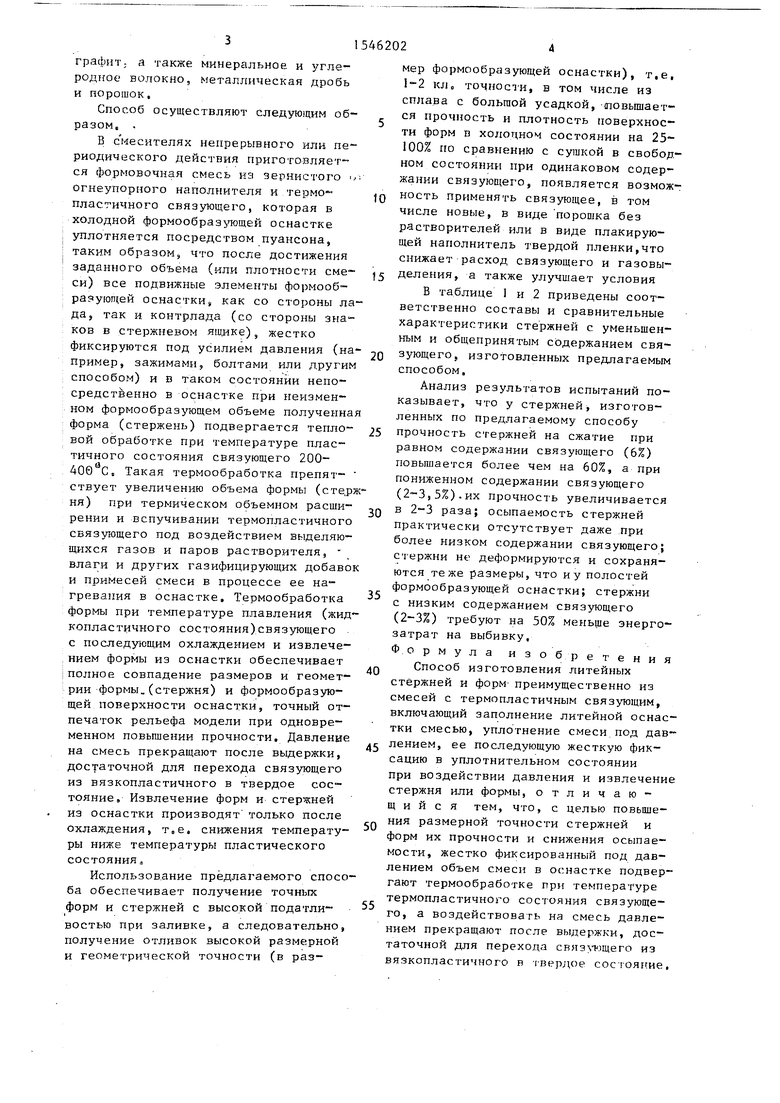

В таблице 1 и 2 приведены соответственно составы и сравнительные характеристики стержней с уменьшенным и общепринятым содержанием связующего, изготовленных предлагаемым способом.

Анализ результатов испытаний показывает, что у стержней, изготовленных по предлагаемому способу прочность стержней на сжатие при равном содержании связующего (6%) повышается более чем на 60%, а при пониженном содержании связующего (2-3,5%).их прочность увеличивается в 2-3 раза; осыпаемость стержней практически отсутствует даже при более низком содержании связующего; стержни не деформируются и сохраняются те же размеры,что и у полостей формообразующей оснастки; стержни с низким содержанием связующего (2-3%) требуют на 50% меньше энергозатрат на выбивку.

Формула изобретения

Способ изготовления литейных стержней и форм преимущественно из смесей с термопластичным связующим, включающий заполнение литейной оснастки смесью, уплотнение смеси под дав 5 лением, ее последующую жесткую фиксацию в уплотнительном состоянии при воздействии давления и извлечение стержня или формы, отличающийся тем, что, с целью повышения размерной точности стержней и форм их прочности и снижения осыпаемости, жестко фиксированный под давлением объем смеси в оснастке подвергают термообработке при температуре термопластичного состояния связующего, а воздействовать на смесь давлением прекращают после выдержки, достаточной для перехода связующего из вязкопластичного в твердое состояние.

0

5

0

0

5

15462026

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Смесь для изготовления стержней при литье титановых сплавов и способ изготовления стержней из указанной смеси | 1983 |

|

SU1187904A1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| Смесь для изготовления стержней в нагреваемой оснастке | 1989 |

|

SU1694306A1 |

| Смесь для изготовления литейных форм и стержней теплового отверждения | 1987 |

|

SU1423252A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1992 |

|

RU2026766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1970 |

|

SU276325A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней и форм, преимущественно из смесей с термопластичным связующим. Цель изобретения - повышение размерной точности стержней и форм, их прочности и снижение осыпаемости, которая достигается за счет определенного способа изготовления литейных стержней и форм. Способ изготовления литейных стержней и форм, преимущественно из смесей с термопластичным связующим, заключается в том, что приготовленную смесь засыпают в литейную оснастку, осуществляют уплотнение смеси под давлением и ее последующую жесткую фиксацию при воздействии давления в уплотненном состоянии. После этого жестко фиксированный под давлением объем смеси в оснастке подвергают термообработке при температуре термопластичного состояния связующего, а воздействовать на смесь давлением прекращают после выдержки, достаточной для перехода связующего из вязкопластичного в твердое. 2 табл.

Ингредиенты

Содержание ингредиентов, мас.% состава

1

к

6,0 0,75 Остальное

Физико-механические н технологические свойства смеси

Влажность3,25

Прочность на сжатие после извлечения иэ оснастки и термообработки стержней вне оснастки при Т-200°С, t-20 мин, кПа 500-450

Прочность на сжатие после термообработки стержней при Т 200 С, мин, в жестко фиксирующих подвижных элементов оснастки, кПа780-675 Осыпаемость в стержнях,тер- мообработанньгх вне оснастки при , t-20 мин 0,2-0,6 Осыпаемость в стержнях тер- необработанных в иэ жестко фиксированной оснастке при Т 200°С, мин Нет Отклонение размеров стержней от номинальных размеров формообразующей оснастки,мм

стержни термообработанные

вне остастки прц

Т-200 С, верх стержня +0,6-0,8 середина ,5-1,9

t-20 мин ,6-0,8

Т«400 С верх стержня +0,7-0,9

t-20 мин середина +1,8-2,3 низ +0,7-0,9 Стержни термообработанные в жестко фиксированной оснастке

Т-200 СНет

t-20 мин

Т-400°СНет

t-20 мин

.

L.3 I

1,92 2,74

3,5

Осталь- Осталь- Остальное ное ное

Таблица 2

Показатели свойств смеси составов по табл. 1.

2,8 3,2 Прочность низкая, при извлечении иэ оснастки стержни 80-100 разрушились

120-200 210-320 390-480

1,2-1,5 0,5-0,8 0,6-1,2

0,03-0,04 0,02-0,03 Нет

Не испыты- +0,4-0,6 +0,5-0,7

Нет Нет

Нет Нет

| Сварика А.А | |||

| Формовочные материалы | |||

| Справочник | |||

| Киев: Техника, 1983, с.48, 50, 51 | |||

| Способ изготовления литейных стержней и форм | 1983 |

|

SU1154030A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-28—Публикация

1987-09-18—Подача