Изобретение относится к пайке, в частности к способам пайки тонколистовых деталей, и может быть использовано в различных отраслях машиностроения и строительстве.

Цель изобретения - повышение прочности паяных нахлесточных соединений тонколистовых деталей по отдельным точкам.

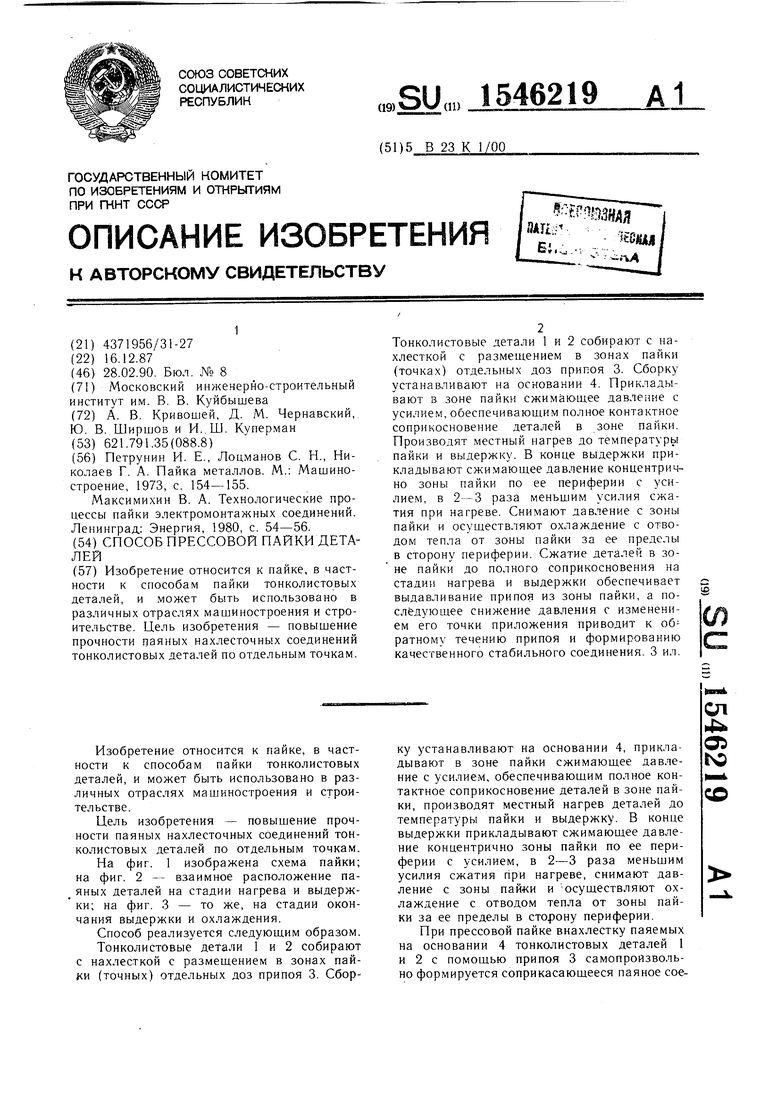

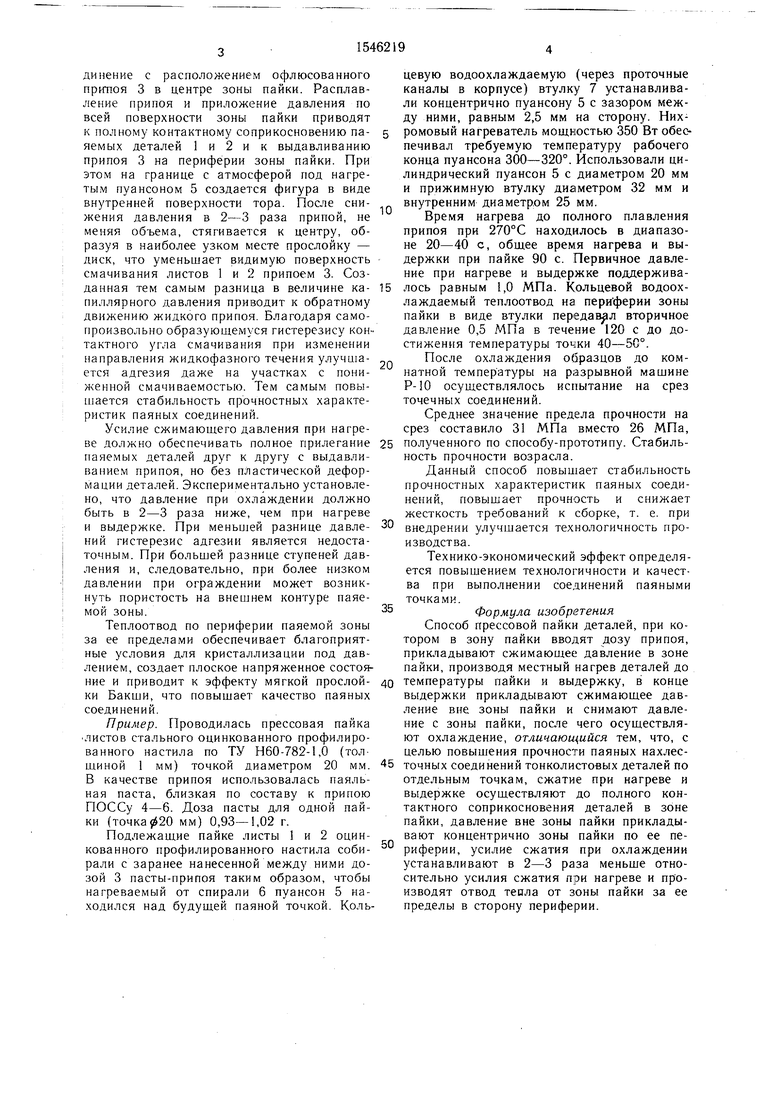

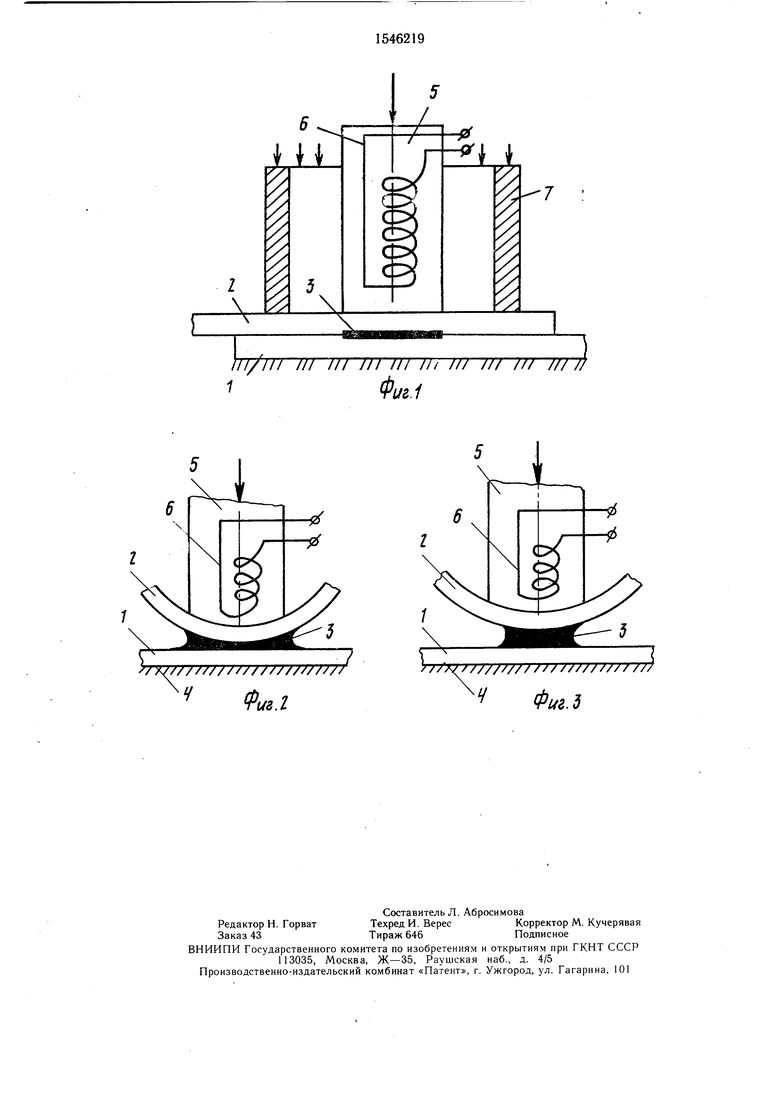

На фиг. 1 изображена схема пайки; на фиг. 2 -- взаимное расположение паяных деталей на стадии нагрева и выдержки; на фиг. 3 - то же, на стадии окончания выдержки и охлаждения.

Способ реализуется следующим образом.

Тонколистовые детали 1 и 2 собирают с нахлесткой с размещением в зонах пайки (точных) отдельных доз припоя 3. Сборку устанавливают на основании 4, прикладывают в зоне пайки сжимающее давление с усилием, обеспечивающим полное контактное соприкосновение деталей в зоне пайки, производят местный нагрев деталей до температуры пайки и выдержку. В конце выдержки прикладывают сжимающее давление концентрично зоны пайки по ее периферии с усилием, в 2-3 раза меньшим усилия сжатия при нагреве, снимают давление с зоны пайки и -осуществляют охлаждение с отводом тепла от зоны пайки за ее пределы в сторону периферии.

При прессовой пайке внахлестку паяемых на основании 4 тонколистовых деталей 1 и 2 с помощью припоя 3 самопроизвольно формируется соприкасающееся паяное соесл

4 О 1чЭ

со

дипение с расположением офлюсованного припоя 3 в центре зоны пайки. Расплавление припоя и приложение давления по всей поверхности зоны пайки приводят к полному контактному соприкосновению па- яемых деталей 1 и 2 и к выдавливанию припоя 3 на периферии зоны пайки. При этом на границе с атмосферой под нагретым пуансоном 5 создается фигура в виде внутренней поверхности тора. После снижения давления в 2-3 раза припой, не меняя объема, стягивается к центру, образуя в наиболее узком месте прослойку - диск, что уменьшает видимую поверхность смачивания листов 1 и 2 припоем 3. Созданная тем самым разница в величине ка- пиллярного давления приводит к обратному движению жидкого припоя Благодаря самопроизвольно образующемуся гистерезису контактного угла смачивания при изменении направления жидкофазного течения улучша- егся адгезия даже на участках с пониженной смачиваемостью. Тем самым повышается стабильность прочностных характеристик паяных соединений.

Усилие сжимающего давления при нагреве должно обеспечивать полное прилегание паяемых деталей друг к другу с выдавливанием припоя, но без пластической деформации деталей. Экспериментально установлено, что давление при охлаждении должно быть в 2-3 раза ниже, чем при нагреве и выдержке. При меньшей разнице давле- ний гистерезис адгезии является недостаточным. При большей разнице ступеней давления и, следовательно, при более низком давлении при ограждении может возникнуть пористость на внешнем контуре паяемой зоны.

Теплоотвод по периферии паяемой зоны за ее пределами обеспечивает благоприятные условия для кристаллизации под давлением, создает плоское напряженное состояние и приводит к эффекту мягкой прослой- ки Бакши, что повышает качество паяных соединений

Пример. Проводилась прессовая пайка листов стального оцинкованного профилированного настила по ТУ Н60-782-1,0 (тол тиной 1 мм) точкой диаметром 20 мм. В качестве припоя использовалась паяльная паста, близкая по составу к припою ПОССу 4-6. Доза пасты для одной пайки (точка 020 мм) 0,93-1,02 г.

Подлежащие пайке листы 1 и 2 оцинкованного профилированного настила соби- рали с заранее нанесенной между ними дозой 3 пасты-припоя таким образом, чтобы нагреваемый от спирали б пуансон 5 находился над будущей паяной точкой. Кольцевую водоохлаждаемую (через проточные каналы в корпусе) втулку 7 устанавливали концентрично пуансону 5 с зазором между ними, равным 2,5 мм на сторону. Них- ромовый нагреватель мощностью 350 Вт обеспечивал требуемую температуру рабочего конца пуансона 300-320°. Использовали цилиндрический пуансон 5 с диаметром 20 мм и прижимную втулку диаметром 32 мм и внутренним диаметром 25 мм.

Время нагрева до полного плавления припоя при 270°С находилось в диапазоне 20-40 с, общее время нагрева и выдержки при пайке 90 с. Первичное давление при нагреве и выдержке поддерживалось равным 1,0 МПа. Кольцевой водоох- лаждаемый теплоотвод на периферии зоны пайки в виде втулки передавал вторичное давление 0,5 МПа в течение 120 с до достижения температуры точки 40-50°.

После охлаждения образцов до комнатной температуры на разрывной машине Р-10 осуществлялось испытание на срез точечных соединений.

Среднее значение предела прочности на срез составило 31 МПа вместо 26 МПа, полученного по способу-прототипу. Стабильность прочности возрасла.

Данный способ повышает стабильность прочностных характеристик паяных соединений, повышает прочность и снижает жесткость требований к сборке, т. е. при внедрении улучшается технологичность производства.

Технико-экономический эффект определяется повышением технологичности и качества при выполнении соединений паяными точками.

Формула изобретения

Способ прессовой пайки деталей, при котором в зону пайки вводят дозу припоя, прикладывают сжимающее давление в зоне пайки, производя местный нагрев деталей до температуры пайки и выдержку, в конце выдержки прикладывают сжимающее давление вне зоны пайки и снимают давление с зоны пайки, после чего осуществляют охлаждение, отличающийся тем, что, с целью повышения прочности паяных нахлес- точных соединений тонколистовых деталей по отдельным точкам, сжатие при нагреве и выдержке осуществляют до полного контактного соприкосновения деталей в зоне пайки, давление вне зоны пайки прикладывают концентрично зоны пайки по ее периферии, усилие сжатия при охлаждении устанавливают в 2-3 раза меньше относительно усилия сжатия при нагреве и производят отвод теала от зоны пайки за ее пределы в сторону периферии.

III/III III III III 111 111 If/ /If /// /// //

1Фм.1

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ капиллярной пайки | 1985 |

|

SU1323273A1 |

| Способ пайки электросопротивлением | 1990 |

|

SU1745449A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Устройство для контактной пайки | 1990 |

|

SU1731495A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ ИЗ СТАЛИ И БРОНЗЫ | 1995 |

|

RU2104839C1 |

| ПАЯЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ АДГЕЗИВА ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2018 |

|

RU2743182C1 |

| СПОСОБ ПАЙКИ СЕТОК С ФОЛЬГОЙ | 1996 |

|

RU2096144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

Изобретение относится к пайке, в частности к способам пайки тонколистовых деталей, и может быть использовано в различных отраслях машиностроения и строительстве. Цель изобретения - повышение прочности паяных нахлесточных соединений тонколистовых деталей по отдельным точкам. Тонколистовые детали 1 и 2 собирают с нахлесткой с размещением в зонах пайки /точках/ отдельных доз припоя 3. Сборку устанавливают на основании 4. Прикладывают в зоне пайки сжимающее давление с усилием, обеспечивающим полное контактное соприкосновение деталей в зоне пайки. Производят местный нагрев до температуры пайки и выдержку. В конце выдержки прикладывают сжимающее давление концентрично зоны пайки по ее периферии с усилием, в 2-3 раза меньшим усилия сжатия при нагреве. Снимают давление с зоны пайки и осуществляют охлаждение с отводом тепла от зоны пайки за ее пределы в сторону периферии. Сжатие деталей в зоне пайки до полного соприкосновения на стадии нагрева и выдержки обеспечивает выдавливание припоя из зоны пайки, а последующее снижение давления с изменением его точки приложения приводит к обратному течению припоя и формированию качественного стабильного соединения. 3 ил.

/7

Фм.г

rz

///A///////// ////.

////

A«.J

| Петрунин И | |||

| Е., Лоцманов С | |||

| Н., Николаев Г | |||

| А | |||

| Пайка металлов | |||

| М.: Машиностроение, 1973, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Максимихин В | |||

| А | |||

| Технологические процессы пайки электромонтажных соединений | |||

| Ленинград: Энергия, 1980, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-02-28—Публикация

1987-12-16—Подача