Изобретение относится к черной металлургии и литейному производству, в частности к получению сложноле- гированных чугунов, используемых в производстве износостойких деталей.

Целью изобретения является повышение износостойкости чугуна, расширение технологических возможностей и уменьшение затрат на легирование.

Способ легирования чугуна осуществляют введением в металлическую шихту комплексной лигатуры, содержащей Сг и N1 в соотношении 3:1 а в качестве лигатуры используют отходы стали марки 08X14Н5М2ДЛ,- которые вводят в чугун-в количестве 1,0-1,5% от массы металлический шихты.

Химический состав используемых отходов стали марки 08Х14Н5М2ДЛ -по ОСТ 1.90090-79 следующий, мас.%:

Хром

Никель

Молибден

Медь

Углерод

Кремний

Марганец

Сера

Фосфор

Ниобий

Железо

13,00-14,50 4,50-5,50 1,50-2,00 1,20-1,75

Ј0,08

Ј0,70

Ј1,00

Ј0,03

Ј0,03

Ј0,10

Остальное

СП

Ј

ОЭ

сл

о

00

Основное легирующее действие в указанной лигатуре оказывают Сг, N1, Си, Мо. Однако лигатуру вводят в шихту в количестве 1,0-1,5%, что в пересчете на отдельные элементы значительно меньше, чем при легировании чугуна отдельно Сг, Ni, Си, Мо.

В соответствии с предлагаемым способом легирования отходы литейного

производства деталей из стали марки 08Х14Н5М2ДЛ: литники, прибыли9 забракованные литые детали, не подлежащие возвратному производству, использовали без предварительной переработки. Навеску отходов брали в количестве 1, от массы металлической шихты и вводили в твердую завалку.

Состав исходного чугуна, мас.%: С 3,5-3,8; Si 2,0-2,4; Мп 0,5-0,9; Р 0,25; S 0,12; Fe остальное.

Для сравнения в чугун такого же исходного химсостава вводили Сг и N1 -в соотношении,k близком 3s1. Содер- жа.ние указанных элементов соответствует содержанию этих элементов в природнолегировэнном хромоникелевом чугуне Л4-ХН, а добавление в исходный чугун Cr-Ri в соотношении 3;1 можно приравнять к легированию чугуна природнолегированным чугуном марки Л4-ХН.

Заливку металла в обоих случаях производили в кокиль. После выплавки чугуна производился высокотемпературный отжиг при 980 ±20°С в тече10ние 6-7 ч.

Таким образом в одинаковых условиях по предлагаемому и известному способам были отлиты детали корпуса компрессора домашнего холодильника, работающие на истирание и исследованы технические характеристики образцов.

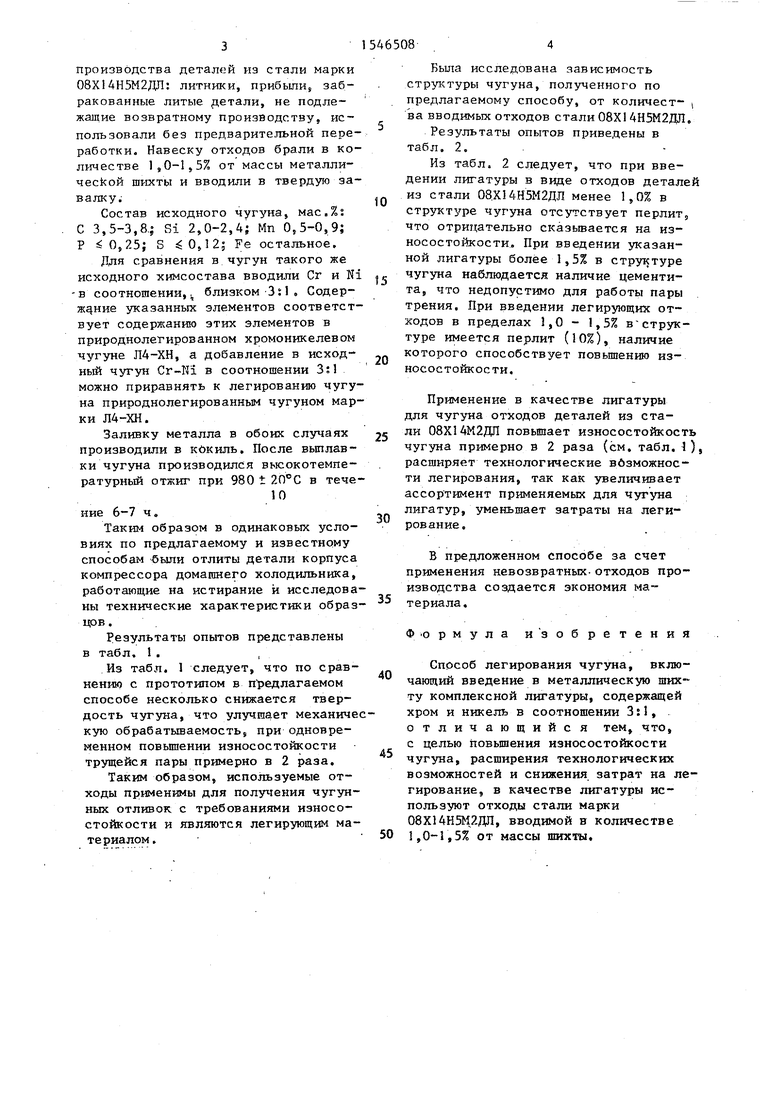

Результаты опытов представлены в табл. 1.

Из табл. 1 следует, что по сравнению с прототипом в предлагаемом способе несколько снижается твердость чугуна, что улучшает механическую обрабатываемость, при одновременном повышении износостойкости трущейся пары примерно в 2 раза.

Таким образом, используемые отходы применимы для получения чугунных отливок с требованиями износостойкости и являются легирующим материалом.

0

5

0

5

0

5

0

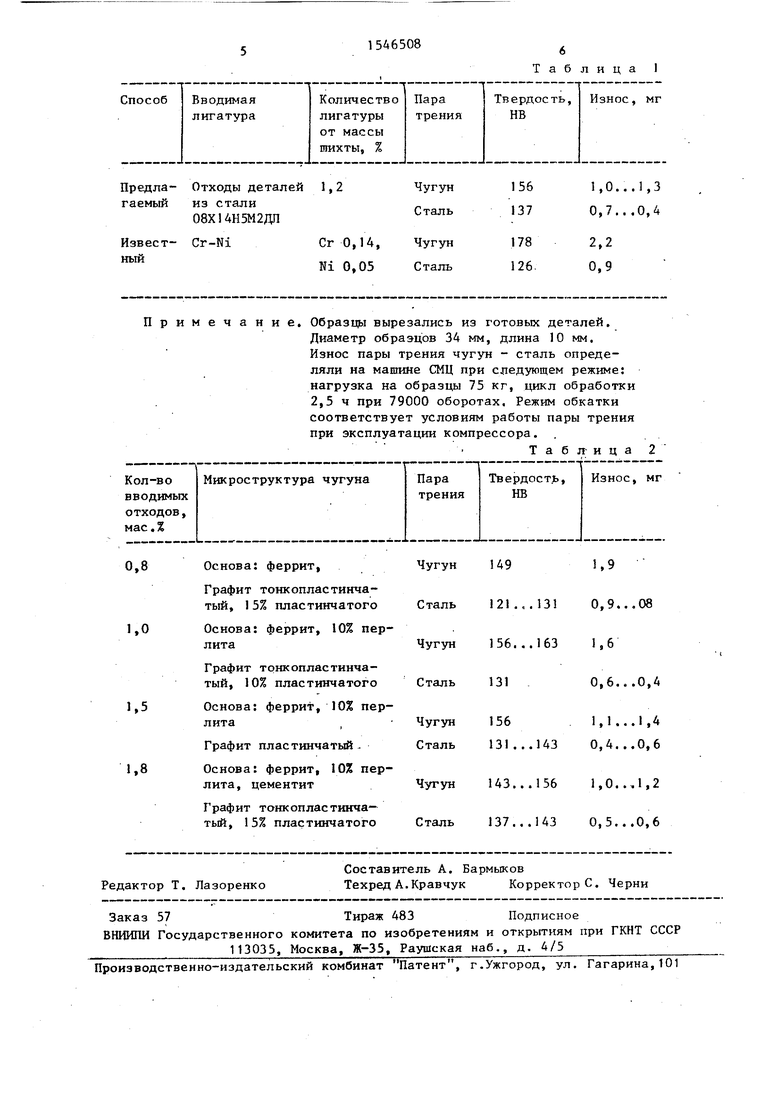

Была исследована зависимость структуры чугуна, полученного по предлагаемому способу, от количест- ва вводимых отходов стали 08X1 4Н5М2ДЛ.

Результаты опытов приведены в табл. 2.

Из табл. 2 следует, что при введении лигатуры в виде отходов деталей из стали 08Х14Н5М2ДЛ менее 1,0% в структуре чугуна отсутствует перлит, что отрицательно сказывается на износостойкости. При введении указанной лигатуры более 1,5% в структуре чугуна наблюдается наличие цементита, что недопустимо для работы пары трения. При введении легирующих отходов в пределах 1,0 - 1,5% в структуре имеется перлит (10%), наличие которого способствует повышению износостойкости.

Применение в качестве лигатуры для чугуна отходов деталей из стали 08Х14М2ДЛ повышает износостойкость чугуна примерно в 2 раза (см. табл. i)§ расширяет технологические возможное- ти легирования, так как увеличивает ассортимент применяемых для чугуна лигатур, уменьшает затраты на легирование.

В предложенном способе за счет применения невозвратных отходов производства создается экономия материала.

Формула изобретения

Способ легирования чугуна, включающий введение в металлическую шихту комплексной лигатуры, содержащей хром и никель в соотношении 3:1, отличающийся тем, что, с целью повышения износостойкости чугуна, расширения технологических возможностей и снижения затрат на легирование, в качестве лигатуры используют отходы стали марки 08Х14Н5М2ДЛ, вводимой в количестве 1,0-1,5% от массы шихты.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| ЛИГАТУРА | 1992 |

|

RU2017853C1 |

| Чугун | 1987 |

|

SU1446186A1 |

| Способ получения чугунных мелющих тел | 2016 |

|

RU2634535C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Состав для модифицирования поверхности отливок в литейных формах | 1985 |

|

SU1297982A1 |

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

Изобретение относится к металлургии, а именно к изысканию комбинированных легирующих материалов, содержащих хром, никель, молибден, медь. Цель изобретения - повышение износостойкости чугуна, расширение технологических возможностей и снижение затрат на легирование. Способ включает введение в шихту комплексной лигатуры, содержащей CR и NI в соотношении 3:1, причем в качестве лигатуры используют сталь 08Х14Н5М2ДЛ. Литники, прибыли, забракованные детали, не подлежащие возврату в производство, использую без предварительной переработки. Навеску отходов берут в количестве 1,0-1,5% от массы металлической шихты и вводят в твердую завалку. 3 табл.

Примечание. Образцу вырезались из готовых деталей.

Диаметр образцов 34 мм, длина 10 мм. Износ пары трения чугун - сталь определяли на машине СМЦ при следующем режиме: нагрузка на образцы 75 кг, цикл обработки 2,5 ч при 79000 оборотах. Режим обкатки соответствует условиям работы пары трения при эксплуатации компрессора.

Таблица 2

Основа: феррит,Чугун

Графит тонкопластинчатый, 15% пластинчатого Сталь

Основа: феррит, 10% перлитаЧугун

Графит тонкопластинчатый, 10% пластинчатого Сталь

Основа: феррит, 10% перлита, Чугун

Графит пластинчатый- Сталь

Основа: феррит, 10% перлита, цементитЧугун

Графит тонкопластинча-

тый, 15% пластинчатого Сталь

149

1,9

131

0,6...0,4

1561,1...1,4

| Мельников В.П., Влияние меди на износостойкость крупных толстостенных чугунных отливок | |||

| - Литейное производство, 1983, № 6, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Справочник по чугунному литью/ Под ред | |||

| Н.Г.Гиршовича, Изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машиностроение, 1978, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1990-02-28—Публикация

1987-08-11—Подача