Изобретение относится к черной , металлургии, в частности к способам приготовления шихтовых материалов к плавке, и может осуществляться на всех предприятиях, производящих выплавку стали в электродуговых печах для фасонного литья и заготовок для поковок различного назначения.

Цель изобретения - снижение энергозатрат, потерь легирующих и ферросплавов и увеличение производительности процесса.

В отличие от известного способа легирующие элементы и ферросплавы

помещают в центральную зону в контейнере внутри стружки и нагрев перед брикетированием осуществляют в разгерметизированном контейнере, помещая его в печь с температурой 0,75.-0,90 температуры плавления материалов контейнера, и выдерживают при этой температуре до достижения в осевой зоне температуры 0,3-0,5 температуры плавления стружки, а брикетирование ведут до плотности материала в осевой зоне 40-70%.

Помещением легирующих элементов и ферросплавов в центральную зону конДО

Јь J SO СЛ

N5

тейнера в процессе последующего плавления шихты достигается снижение по- терь легирующих и ферросплавов.

Нагрев контейнера в разгерметизированном состоянии, помещение его в печь с температурой 0,75-0,90 температуры плавления материала контейнера связано с необходимостью избежать расплавления материала контейнера при одновременном повышении производиельности процесса.

Помещение контейнера в печь с температурой ниже 0,75 температуры плавления материала контейнера нецелесообразно, так как снижается производи- тельность процесса в результате более длительного его нагрева до температуы прессования.

Помещение контейнера в печь с температурой более 0,90 температуры плавления материала контейнера может привести к оплавлению контейнера и его разрушению при последующем прессовании.

Выдержка разгерметизированного контейнера в печи до достижения температуры в его осевой зоне 0,3-0,5 температуры плавления стружки обусловлена обеспечением наилучших показателей при последующем прессовании стружки.

При температуре в осевой зоне контейнера менее 0,3 температуры плавления материала стружки возможно неполное удаление влаги, эмульсии, масла и прочих органических веществ. Кроме того, недостаточный прогрев осевой зоны может привести к низкой плотности в этой зоне и последующему повышенному угару металла при расплавлении. Увеличение температуры в осевой зоне контейнера более 0,5 температуры плавления материала стружки приводит к повышенному расходу энергии на Нагрев и снижению производи- тельности процесса.

Пример. Изготовили цилиндрический контейнер из ст. 3 диаметром 76 мм, высотой 200 мм, толщиной стенки 1,5 мм. В боковой поверхности контейнера просверлили отверстие диаметром около 3 мм для выхода газообразных продуктов при нагреве.

В контейнер загрузили стружку из сплава ХН623МКТ10Б. При заполнении стружкой половины высоты контейнера в осевую зону поместили легирующие элементы и ферросплавы. Количество

5

0

5

0

5

0

5

0

5

и массу легирующих элементов и ферросплавов определяли исходя из химического состава стружки с учетом угара легирующих элементов и ферросплавов. Затем продолжили заполнение контейнера стружкой. После загрузки стружки к контейнеру приварили верхнюю крышку. Насыпная плотность стружки в контейнере составляла около 38%.

Нагрев контейнера осуществляли в камерной печи при 1220°С, что составляло 0,8 температуры плавления материала контейнера, При этой температуре выдерживали контейнер до достижения в осевой зоне 0,4 температуры плавления сплава ХН62В11КТЮБ.

Брикетирование контейнера со струж-1 кой производили в жесткой пресс-форме на прессе усилием 2,0 МИ. Размеры полученных брикетов 20 мм при плотности материала в осевой зоне 58%. Всего было изготовлено 20 брикетов из стружки ХИ62ВМКТЮБ, Масса каждого брикета составила около 2 кг.

Изготовленные брикеры переплавили в индукционной печи с последующим применением вакуумно-дугового переплава. Из полученного слитка изготовили лопатки газотурбинных двигате- , лей.

Брикетирование с плотностью ниже 40% приводит к разрушению брикетов при последующих их транспортировках к печам. Брикетирование с плотностью более 70% нежелательно с точки зрения экономии энергозатрат при прессо- в ании.

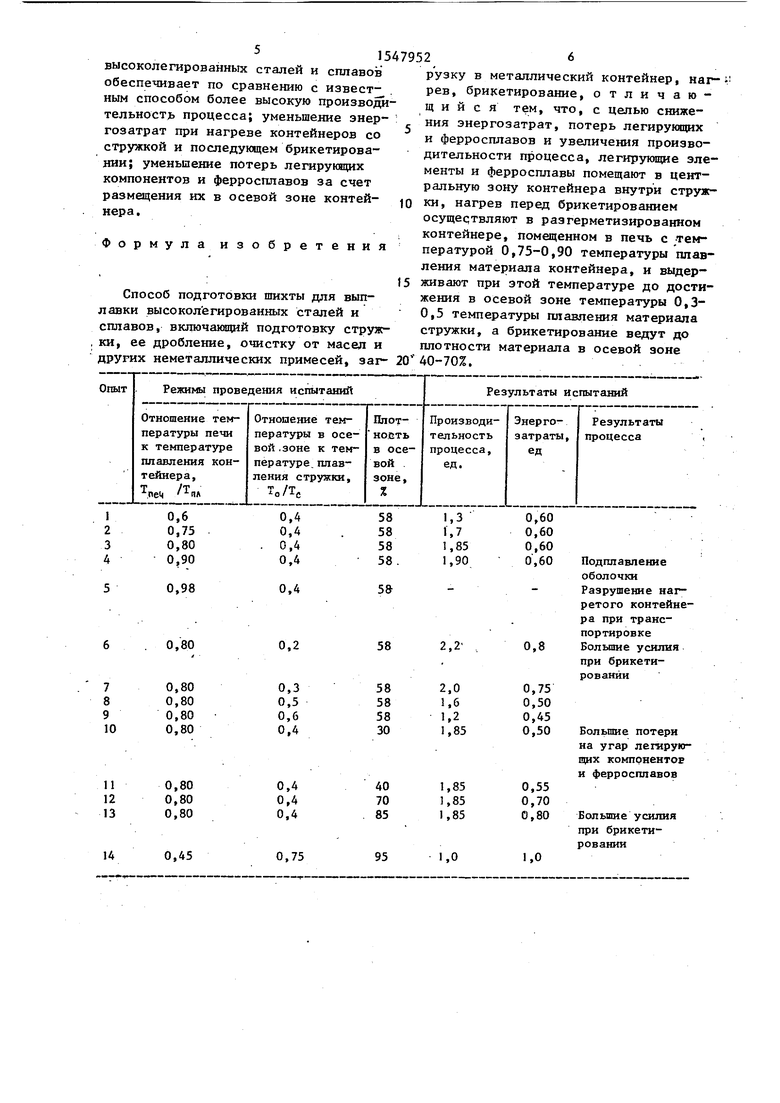

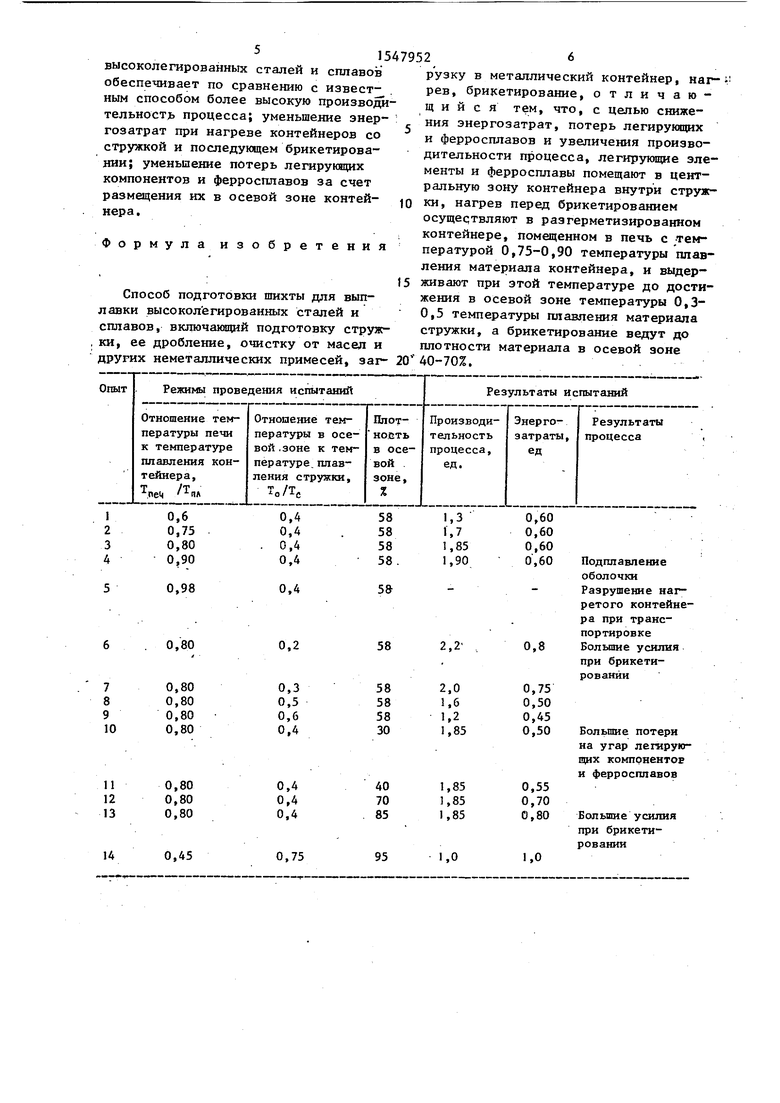

Испытания предлагаемого способа проводили при граничных (опыты-2, 4, 7, 8, 11 и 12), запредельных (опыты 1, 5, 6, 9, 10 и 13) и оптимальных значениях параметров способа (опыт 3), Для получения сравнительных данных были проведены аналогично испытания известного способа (опыт 14).

Режимы проведения предлагаемого и известного способов и результаты испытаний приведены в таблице.

Анализ данных, приведенных в таблице, показывает, что предлагаемый способ приготовления шихты обеспечивает повышение производительности процесса на 70-90%, снижение энергозатрат на 20-40%, уменьшение потерь легирующих компонентов и ферросплавов.

Использование предлагаемого спосат ба приготовления шихты для выплавки

высоколегированных сталей и сплавов обеспечивает по сравнению с известным способом более высокую производительности процесса; уменьшение энергозатрат при нагреве контейнеров со стружкой и последующем брикетировании; уменьшение потерь легирунщих компонентов и ферросплавов за счет размещения их в осевой зоне контейнера.

Формула изобретения

Способ подготовки шихты для выплавки высоколегированных сталей и сплавов, включающий подготовку стружки, ее дробление, очистку от масел и

рузку в металлический контейнер, нагрев, брикетирование, отличающийся тем, что, с целью сниже- , ния энергозатрат, потерь легирующих и ферросплавов и увеличения производительности процесса, легирующие элементы и ферросплавы помещают в центральную зону контейнера внутри стружки, нагрев перед брикетированием осуществляют в разгерметизированном контейнере, помещенном в печь с -температурой 0,75-0,90 температуры плавления материала контейнера, и выдерживают при этой температуре до достижения в осевой зоне температуры 0,3- 0,5 температуры плавления материала стружки, а брикетирование ведут до плотности материала в осевой зоне

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПРОМЫШЛЕННЫХ ДИСПЕРСНЫХ ФЕРРОСПЛАВОВ | 2007 |

|

RU2398029C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Способ плавки стружки во вращающейся печи | 1989 |

|

SU1616999A1 |

| Шихта для получения ферроникеля | 1981 |

|

SU990851A1 |

| Способ утилизации металлических отходов | 1990 |

|

SU1788925A3 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛО-СТРУЖЕЧНОГО БРИКЕТА | 2003 |

|

RU2241049C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ДЛЯ ПОЛУЧЕНИЯ ТИТАН- И ЦИРКОНИЙСОДЕРЖАЩЕГО ЧУГУНА | 2012 |

|

RU2510684C1 |

Изобретение относится к черной металлургии, в частности к способам приготовления шихтовых материалов к плавке. Цель изобретения - снижение энергозатрат, потерь легирующих и ферросплавов и увеличение производительности процесса. Легирующие элементы и ферросплавы помещают в центральную зону в контейнере внутри стружки, а нагрев перед брикетированием осуществляют в разгерметированном контейнере, помещая его в печь с температурой 0,75-0,90 температуры плавления материала контейнера, и выдерживают при этой температуре до достижения в осевой зоне температуры 0,3-0,5 температуры плавления стружки, при этом брикетирование производят до плотности материала в осевой зоне 40-70%. За счет улучшения теплопередачи и интенсификации нагрева, а также одновременного нагрева легирующих материалов совместно со стружкой производительность по сравнению с известным способом увеличивается на 70-90%, а энергозатраты - на 20-40%. 1 табл.

других неметаллических примесей, заг- 20 40-70%.

0,98

0,4

0,80

0,2

0,80 0,80 0,80 0,80

0,3 0,5 0,6 0,4

0,80 0,80 0,80

0,4 0,4 0,4

2,2

0,8

оболочки Разрушение нагретого контейнера при транспортировкеБольшие усилия при брикетировании

2,0 1,6 1,2 1,85

1,85 1,85 1,85

0,75 0,50 0,45 0,50

0,55 0,70 0,80

Большие потери на угар легирующих компонентов и ферросплавов

Большие усилия при брикетировании

| Способ брикетирования металлической стружки | 1985 |

|

SU1366288A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления прутков и профилей из металлической стружки и устройство для его осуществления | 1985 |

|

SU1247160A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-01—Подача