2.Способ поп.1,отлича ю- щ и и с я тем, что, с целью уменьшения отходов, брикетирование проводят с поочередным взаимно перпендикулярным двухосным приложением усилий,.соответствующих пределу текучести материала стружки.

3.Устройство для изготовления прутков и профилей из металлической стружки, содержащее контейнер с выполненными в нем двумя сообщающимися рабочим и выходным каналами одинакового сечения, расположенными перпендикулярно один другому, и узел нагружения, отличающеИзобретение относится к порошковой металлургии, в частности к получению компактных изделий из металлической стружки при помощи ГО-. рячей деформации.

Цель изобретения - повышение качества изделий, расширение технологических возможностей, уменьшение отходов и удаление пресс-остатка.

Сущность способа заключается в том, что стружку очищают, отжигают, брикетируют с плотностью не менее . 70%, нагревают до верхней границы интервала ковочных температур, затем прессуют сдвигом с гидростатическим подпором, роль которого выполняет матрица, имеющая форму,соответствующую форме получаемого профиля, и обеспечивающая определенную для данного материала минимальную вытяжку Л(ц„ц, причем .брикетирование проводят путем двухосного двустороннего приложения усилий таким образом, что усилие, прилагаемое в первом направлении, достигает порогового значения, а после зтого прикладывают усилие такой же величины во втором направлении.

Брикетирование с плотностью ниже 70% приводит к разрушению брикетов при последующих транспортировках к нагревательным и деформирующим устройствам; меньше 14 обусловливает создание напряжений всестоеся тем, что, с целью повышения качества изделий и расширения технологических возможностей, оно дополнительно содержит матрицу с очком, установленную в выходном канале на расстоянии 0,6-0,7 диаметра канала от оси прессования.

4. Устройство по п.З, о т л и- чающееся тем, что, с целью удаления пресс-остатка, оно дополнительно содержит клиновой запор рабочего канала контейнера, установленный с возможностью перемещения в направлении, перпендикулярном оси прессования.

роннего сжатия в процессе прессования сдвигом, недостаточных для пластической сварки фрагментов стружки. Прессование сдвигом с гидростатическим подпором (противодавлением), роль которого выполняет матрица, имеющая форму очка, соответствующую форме получаемого профиля, и создающая определенную для данного

материала минимальную вытяжку, обеспечивает дробление и перераспределение окислов и примесей на поверхности фрагментов стружки, противодавление обеспечивает физический

контакт по образовавшимся в процессе деформации сдвигом ювенильным поверхностям и в результате пластическую сварку фрагментов стружки, вытяжка обеспечивает минимальный уровень напряжений всестороннего сжатия, при котором происходит качественная пластическая сварка фрагментов стружки при деформации сдвигом.

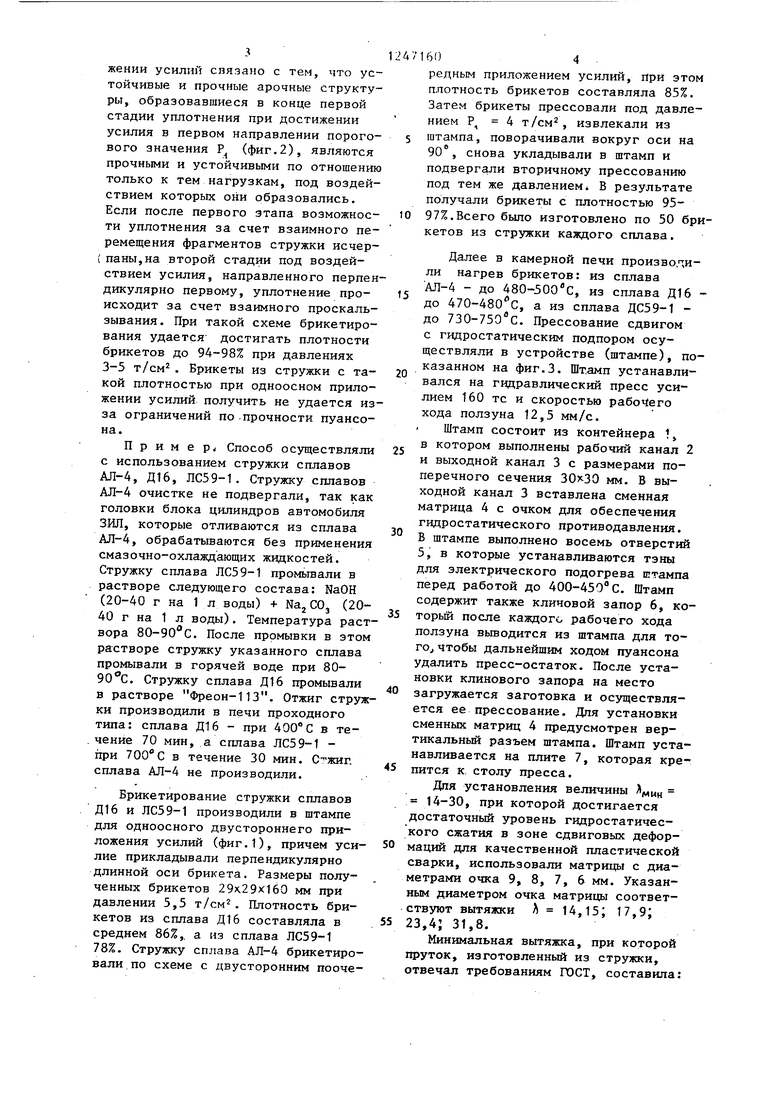

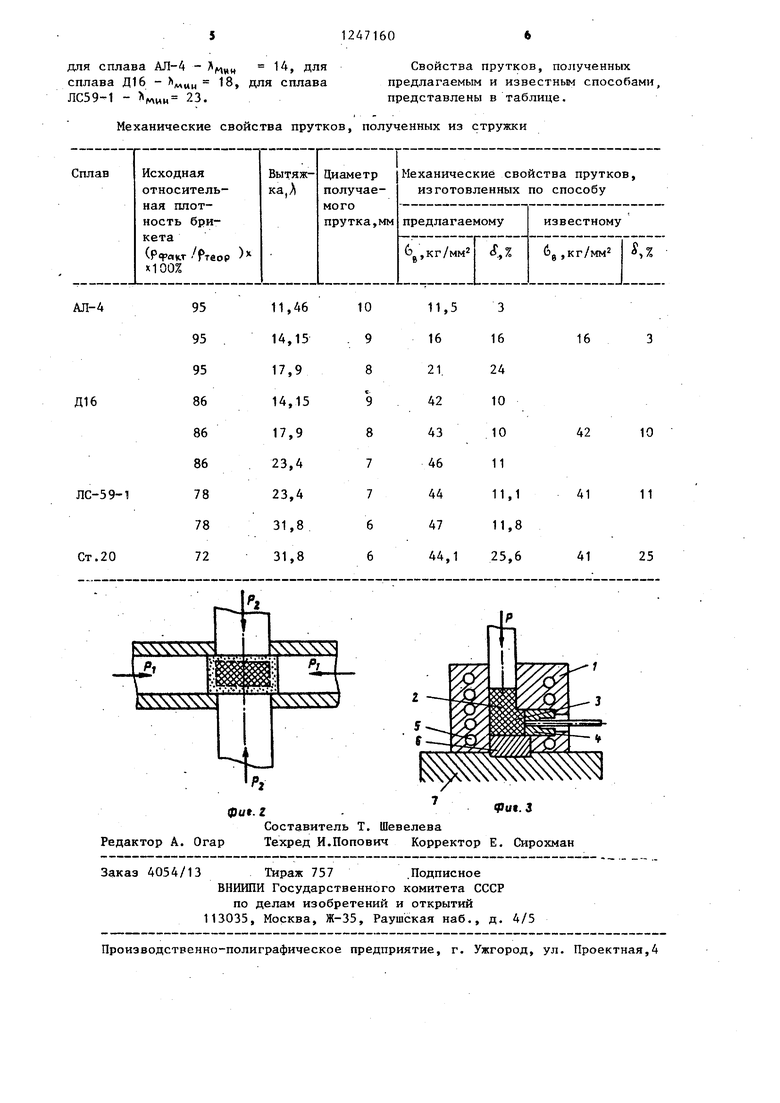

На фиг.1 показана схема брикетирования стружки с одноосным двусторонним приложением усилий, на фиг.2 - схема брикетирования стружки с двусторонним двуосным приложением усилийi на фиг. 3 - устройство для изготовления прутков и профилей из металлической стружки.

Интенсивное повышение плотности при двустороннем поочередном приложении усилий связано с тем, что устойчивые и прочные арочные структуры, образовавшиеся в конце первой стадии уплотнения при достижении усилия в первом направлении порогового значения Р (фиг,2), являются прочными и устойчивыми по отношению только к тем нагрузкам, под воздействием которых они образовались. Если после первого этапа возможности уплотнения за счет взаимного перемещения фрагментов стружки исчер- паны,на второй стадии под воздействием усилия, направленного перпендикулярно первому, уплотнение происходит за счет взаимного проскальзывания. При такой схеме брикетирования удается достигать плотности брикетов до 94-98% при давлениях 3-5 т/см. Брикеты из стружки с такой плотностью при одноосном приложении усилий получить не удается из- за ограничений по .прочности пуансона.

Пример Способ осуществляли с использованием стружки сплавов АЛ-4, Д16, ЛС59-1, Стружку сплавов АЛ-4 очистке не подвергали, так как головки блока цилиндров автомобиля ЗИЛ, которые отливаются из сплава АЛ-4, обрабатываются без применения смазочно-охлаждающих жидкостей. Стружку сплава ЛС59-1 промьгаали в растворе следующего состава: NaOH (20-40 г на 1 л воды) + (20- 40 г на 1 л воды). Температура раствора 80-90 С, После промывки в этом растворе стружку указанного сплава промывали в горячей воде при 80- . Стружку сплава Д16 промывали в растворе Фреон-113. Отжиг стружки производили в печи проходного типа: сплава Д16 - при 400°С в те- чение 70 мин, а сплава ЛС59-1 - при в течение 30 мин. Отжиг, сплава АЛ-4 не производили.

Брикетирование стружки сплавов Д16 и ЛС59-1 производили в штампе для одноосного двустороннего приложения усилий (фиг,1), причем усилие прикладывали перпендикулярно длинной оси брикета. Размеры полученных брикетов 29 29х160 мм при давлении 5,5 т/см. Плотность брикетов из сплава Д16 составляла в среднем 86%,. а из сплава ЛС59-1 78%. Стружку сплава АЛ-4 брикетировали по схеме с двусторонним пооче2471604

редным приложением усилий, при этом плотность брикетов составляла 85%, Затем брикеты прессовали под давлением Р, 4 т/см , извлекали из 5 штампа, поворачивали вокруг оси на 90, снова укладывали в штамп и подвергали вторичному прессованию под тем же давлением В результате получали брикеты с плотностью 95- 10 97%.Всего бьшо изготовлено по 50 брикетов из стружки каждого сплава.

Далее в камерной печи производили нагрев брикетов: из сплава АЛ-4 - до 480-500 С, из сплава Д16 - до 470-480 0, а из сплава ДС59-1 - до 730-750 0. Прессование сдвигом с гидростатическим подпором осуществляли в устройстве (штампе), показанном на фиг.З. Штамп устанавливался на гвдравлический пресс усилием 160 тс и скоростью рабочЕего хода ползуна 12,5 мм/с.

Штамп состоит из контейнера 1 в котором выполнены рабочий канал 2 и выходной канал 3 с размерами поперечного сечения мм. В выходной канал 3 вставлена сменная матрица 4 с очком для обеспечения гидростатического противодавления. В штампе выполнено восемь отверстий 5, в которые устанавливаются тэны для электрического подогрева штампа перед работой до 400-450 С. Штамп содержит также клиновой запор 6, ко- 35 торьш после каждого рабочего хода ползуна выводится из штампа для то- rojчтобы дальнейшим ходом пуансона удалить пресс-остаток. После установки клинового запора на место

20

40

загружается заготовка и осуществляется ее прессование. Дпя установки сменных матриц 4 предусмотрен вертикальный разъем штампа. Штамп устанавливается на плите 7, которая крепится к столу пресса.

Дпя установления величины 14-30, при которой достигается достаточный уровень гидростатического сжатия в зоне сдвиговых деформаций для качественной пластической сварки, использовали матрицы с диаметрами очка 9, 8, 7, 6 мм. Указанным диаметром очка матрицы соответствуют вытяжки Л 14,15; 17,9;

23,4; 31,8.

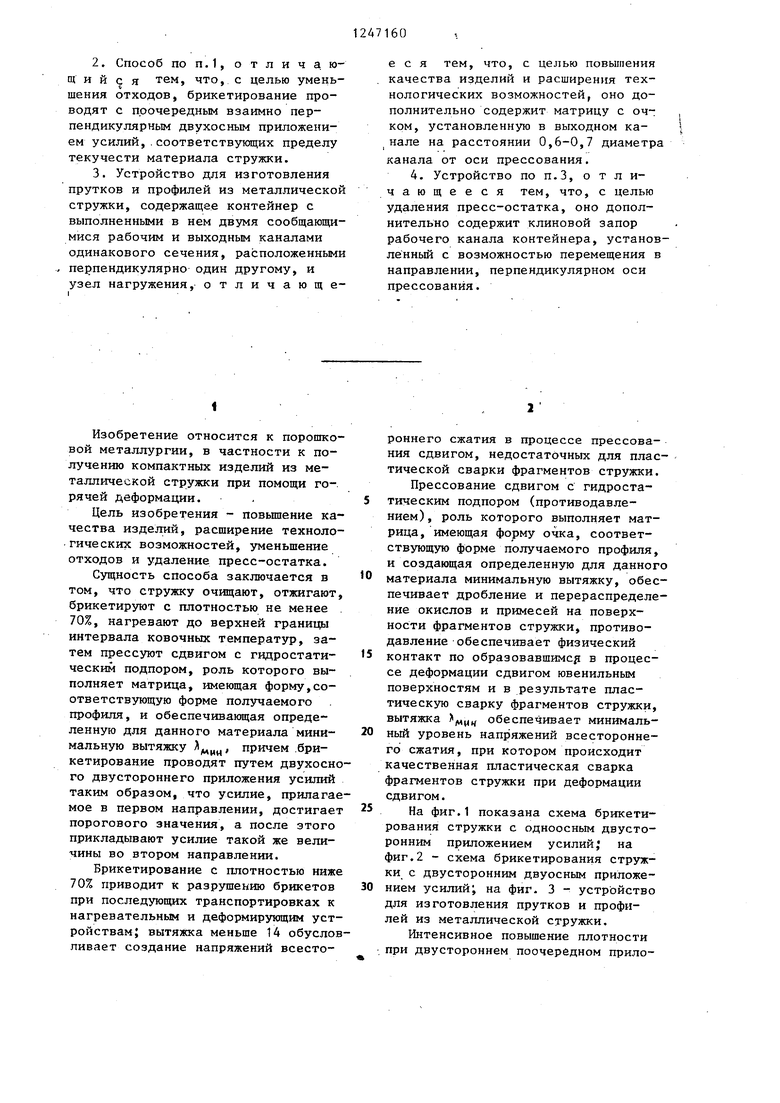

Минимальная вытяжка, при которой пруток, изготовленный из стружки, отвечал требованиям ГОСТ, составила:

для сплава АЛ-4 - ;,цц 14, для сплава Д16 - 18, для сплава ЛСЗд- - 7,„ 23.

Механические свойства прутков, полученных из стружки

фи. Z

Vut.3

Редактор А. Огар

Составитель Т. Шевелева

Техред И.Попович Корректор Е. Сирохман

Заказ 4054/13 Тираж 757 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Свойства прутков, полученных предлагаемым и известным способами, представлены в таблице.

Vut.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полуфабрикатов из стружковых отходов алюминиевых сплавов | 1990 |

|

SU1722694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| Способ производства полуфабрикатов из отходов алюминиевых сплавов | 1990 |

|

SU1731433A1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| Способ изготовления полуфабрикатов из порошков и гранул алюминиевых сплавов | 1990 |

|

SU1748944A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ изготовления заготовки из медной стружки | 1989 |

|

SU1650352A1 |

1. Способ изготовления прутков и профилей из металлической стружки, включающий очистку стружки, ее брикетирование, нагрев заготовки и прессование, отличающий- с я тем, что, с целью повышения качества изделий и расширения технологических возможностей, после очистки стружку отжигают, брикетирование проводят до плотности 70-96%, а прессование осуществляют с истечением заготовки в направлении, перпендикулярном оси прессования, с одновременным противодавлением и экструзией вытяжкой 14-30. Р о (Л

| Штамп для бокового выдавливания | 1972 |

|

SU461780A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Dower B.I | |||

| Mechanicaf Reconsti- tution of waste Materiafs | |||

| - Powder Met | |||

| Inst, 1977, VoE | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Устройство для упрочнения заготовок пластическим деформированием | 1975 |

|

SU541877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-12—Подача