Изобретение относится к производ- ству волокнистых пресс-материалов конструкционного и строительного назначения и может быть использовано в химической, строительной и других отраслях промышленности с

Целью изобретения является повышение прочности, уменьшение усадки и; снижение термоусадочного напряжения пресс-материала.

Пример 1. Поликапроамидную техническую нить с линейной плотностью 187 текс с т.пл. 235-240°С и температурой стеклования 70-75 С термооб- рабатывают, пропитывают связующим и сушат после пропитки в свободном

состоянии (без натяжения). При этом тепловую обработку волокнистого наполнителя проводят при температуре . на 10°С ниже температуры плавления термопласта (поликапроамида) в течение 14 с, пропитку нити производят раствором в ацетоне фенолформальдет гидного связующего резольного типа марки СФ-342А непосредственно после тепловой обработки в нагретом до температуры тепловой обработки состоянии и сушку пропитанной нити производят при температуре на 7 С выше температуры стеклования полимера нити„

Из полученного пресс-материала изготавливают образцы для испытаний

СП

Јь

эо

эо

со

методом прямого прессования при. 130- 135 С,-удельном давлении 25 МПа, в течение 15 мин„

Пример .2. Волокнистый пресс материал получают как в примере 1, но тепловую обработку волокнистого наполнителя проводят при температуре на 15 С ниже температуры плавления

термопласта в течение 16 с.

Пример 3. Поликапроамидную техническую нить с линейной плотностью 187 текс термообрабатывают, пропитывают связующим и сушат после пропитки в свободном состоянии,, При этом тепловую обработку волокнистого наполнителя проводят при температуре на 12°С ниже температуры плавления термопласта в течение 15 с. пропитку ни

Из полученного пресс-материала

ти производят бакелитовым лаком спир- 20 готавливают обра3цы для испытаний

товым резольного типа марки ЛБС-3 непосредственно после тепловой обработки в нагретом до температурыh тепловой обработки состоянии и сушку пропитанной нити производят при температуре 25 на 7°С выше температуры стеклования полимера нити

Из полученного пресс-материала изготавливают образцы для испытаний методом прямого прессования при 130- ,Q 135°С,.удельном давлении 25 МПа, в течение 5 мин„

Пример 4„ Полиэфирную техническую нить с линейной плотностью 187 текс, т-.пл, 255-260°С и температурой стеклования 70-80 С термооб35

методом прямого прессования при. 3 135°Cf удельном давлении 25 МПа, в чение 15 мин.

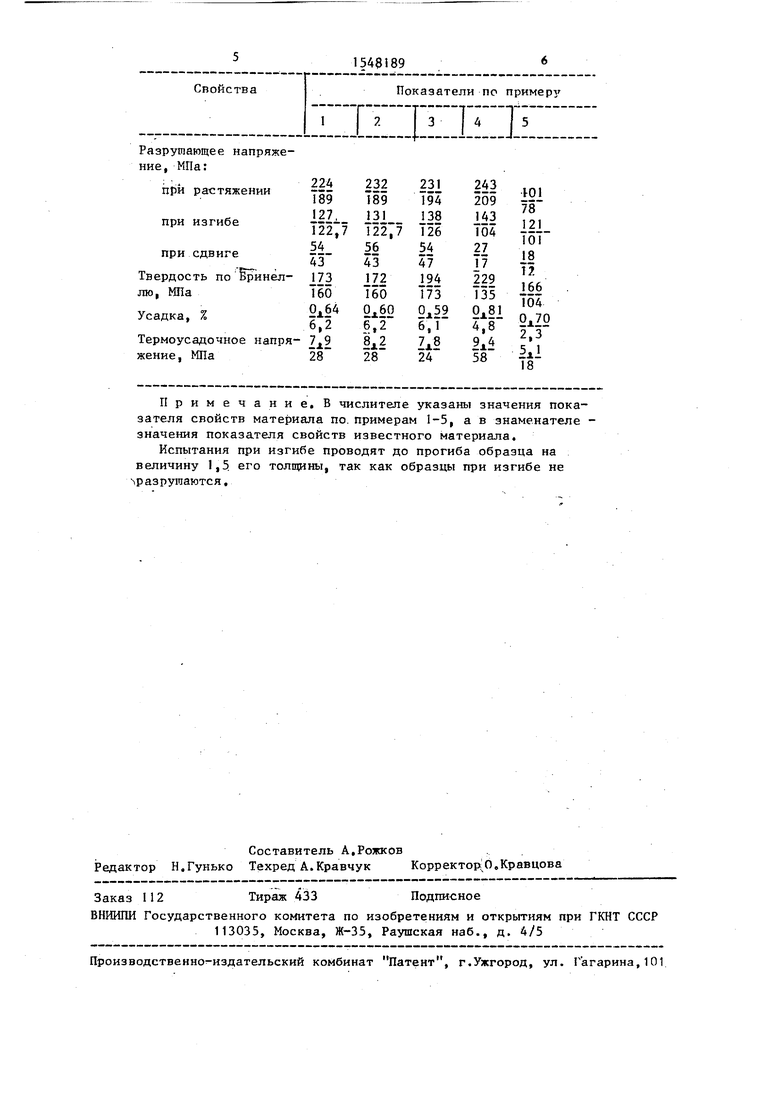

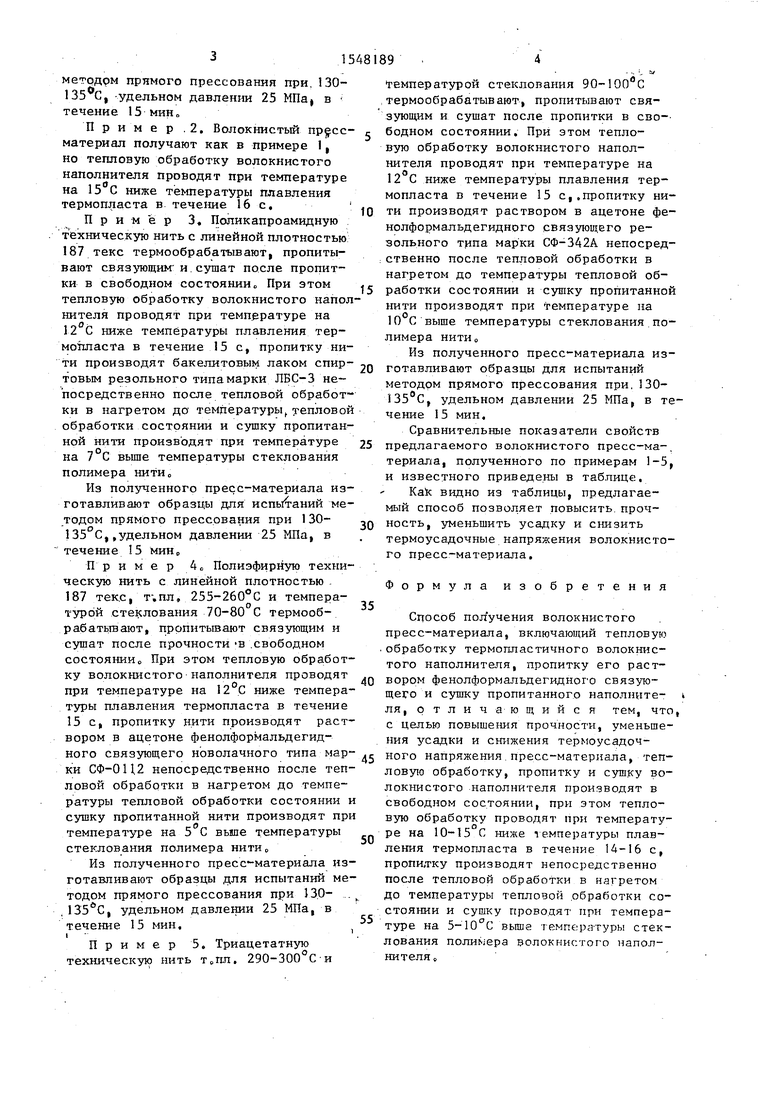

Сравнительные показатели свойс предлагаемого волокнистого пресс-м териала, полученного по примерам и известного приведены в таблице.

Как видно из таблицы, предлагае мый способ позволяет повысить проч ность, уменьшить усадку и снизить термоусадочные напряжения волокнис го пресс-материала.

Формула изобретени

Способ пол учения волокнистого пресс-материала, включающий теплов обработку термопластичного волокни того наполнителя, пропитку его рас вором фенолформальдегидного связую щего и сушку пропитанного наполни ля, отличающийся тем, с целью повышения прочности, умень ния усадки и снижения термоусадочрабатывают, пропитывают связующим и сушат после прочности -в свободном состоянии,, При этом тепловую обработку волокнистого наполнителя проводят „

при температуре на 12 С ниже температуры плавления термопласта в течение 15 с, пропитку нити производят раствором в ацетоне фенолформальдегид- ного связующего новолачного типа мар- ного напряжения пресс-материала, теп- ки СФ-ОЦ2 непосредственно после теп- ловую обработку, пропитку и сушку во- ловой обработки в нагретом до температуры тепловой обработки состоянии и

Способ пол учения волокнистого пресс-материала, включающий тепловую обработку термопластичного волокнистого наполнителя, пропитку его раствором фенолформальдегидного связующего и сушку пропитанного наполните- ля, отличающийся тем, что с целью повышения прочности, уменьшения усадки и снижения термоусадочлокнистого наполнителя производят в свободном состоянии, при этом тепловую обработку проводят при температуре на 10-15 С ниже температуры плавления термопласта в течение 14-16 с, прописку производят непосредственно после тепловой обработки в нагретом до температуры тепловой обработки состоянии и сушку проводят при температуре на 5-10 С выше температуры стеклования полимера волокнистого наполнителя „

сушку пропитанной нити производят при температуре на 5°С выше температуры стеклования полимера нити

Из полученного пресс-материала изготавливают образцы для испытаний методом прямого прессования при 130- t 135ЙС, удельном давлении 25 МПа, в течение 15 мин.t

Пример 5. Триацетатную техническую нить тспл. 290-300 С и

температурой стеклования 90-100 С термообрабатывают, пропитывают связующим и сушат после пропитки в свободном состоянии. При этом тепловую обработку волокнистого наполнителя проводят при температуре на 12 С ниже температуры плавления тер15

мопласта в течение 1Ь с,.пропитку ни- 0 ти производят раствором в ацетоне фе- нолформальдегидного связующего ре- зольного типа марки СФ-342А непосредственно после тепловой обработки в нагретом до температуры тепловой об- 5 работки состоянии и сушку пропитанной нити производят при температуре на 10°С выше температуры стеклования полимера нити

Из полученного пресс-материала из0 готавливают обра3цы для испытаний

ного напряжения пресс-материала, теп- ловую обработку, пропитку и сушку во-

методом прямого прессования при. 330- 135°Cf удельном давлении 25 МПа, в течение 15 мин.

Сравнительные показатели свойств предлагаемого волокнистого пресс-ма-. териала, полученного по примерам 1-5, и известного приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет повысить прочность, уменьшить усадку и снизить термоусадочные напряжения волокнистого пресс-материала.

Формула изобретения

Способ пол учения волокнистого пресс-материала, включающий тепловую обработку термопластичного волокнистого наполнителя, пропитку его раствором фенолформальдегидного связующего и сушку пропитанного наполните- i ля, отличающийся тем, что, с целью повышения прочности, уменьшения усадки и снижения термоусадочного напряжения пресс-материала, теп- ловую обработку, пропитку и сушку во-

локнистого наполнителя производят в свободном состоянии, при этом тепловую обработку проводят при температуре на 10-15 С ниже температуры плавления термопласта в течение 14-16 с, прописку производят непосредственно после тепловой обработки в нагретом до температуры тепловой обработки состоянии и сушку проводят при температуре на 5-10 С выше температуры стеклования полимера волокнистого наполнителя „

Примечание. В числителе указаны значения показателя свойств материала по примерам 1-5, а в знаменателе значения показателя свойств известного материала

Испытания при изгибе проводят до прогиба образца на величину 1,5 его толщины, так как образцы при изгибе не Ф аз путаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2520108C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

Изобретение относится к производству волокнистых пресс-материалов конструкционного и строительного назначения и может быть использовано в химической, строительной и других отраслях промышленности. Изобретение позволяет повысить прочность, уменьшить усадку и снизить термоусадочные напряжения пресс-материала за счет того, что тепловую обработку, пропитку и сушку волокнистого наполнителя производят в свободном состоянии. При этом тепловую обработку проводят при температуре на 10-15°С ниже температуры плавления термопласта в течение 14-16 с, пропитку производят непосредственно после тепловой обработки в нагретом до температуры тепловой обработки состоянии и сушку проводят при температуре на 5-10°С выше температуры стеклования полимера волокнистого наполнителя. 1 табл.

| Артеменко С.Е | |||

| и др | |||

| Производство волокнита | |||

| - Химические волокна, 1976, № 1, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прессование стеклопластики, г М.: Химия, 1976, с, 4.1,42. | |||

Авторы

Даты

1990-03-07—Публикация

1988-02-15—Подача