Изобретение относится к технологии машиностроения и может быть использовано в производстве упругих элементов, преимущественно крупных пружин из закаливаемых марок стали.

Целью изобретения является повышение эксплуатационной надежности и долговечности упругих элементов -

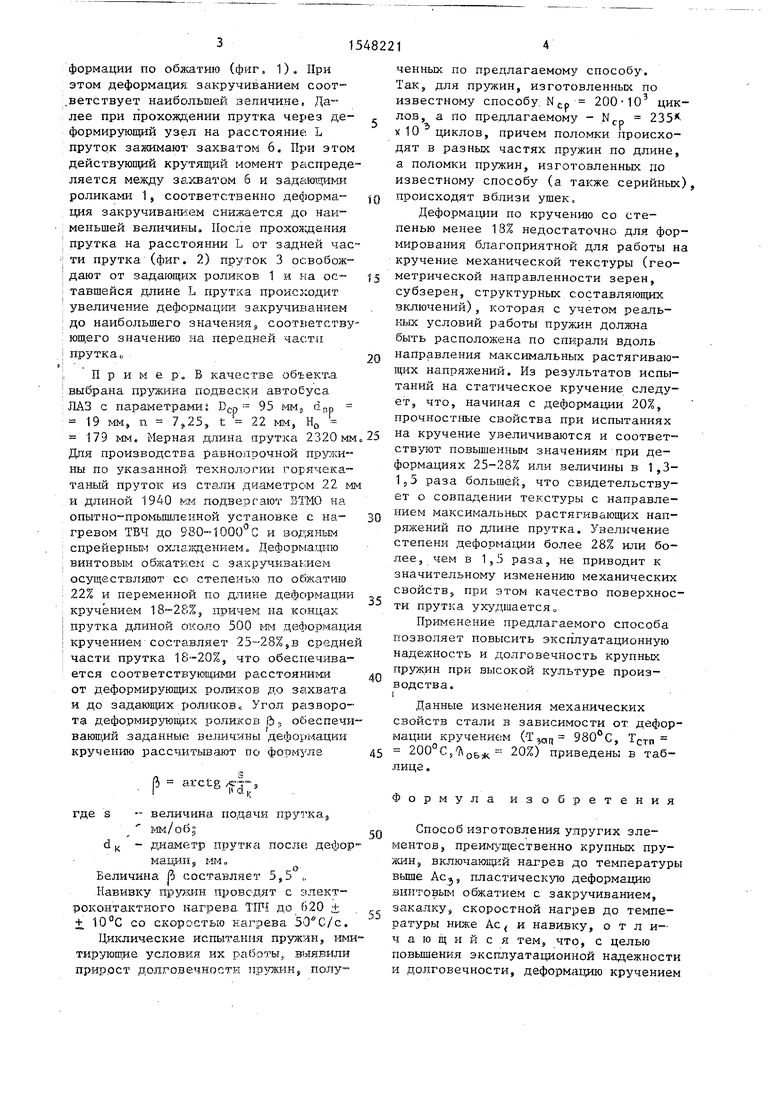

На фиг. 1 представлена схема начальной- стадии деформации при ВТМО, соответствующей достижению наибольшей деформации закручиванием на передней части прутка; на фиг. 2 - то же, конечная, стадия, соответствующая достижению наибольшей деформации закручиванием на задней части прутка, равной значению деформации на передней части.

Задающими роликами 1 с помощью индуктора 2 пруток 3 подают в деформирующий узел 4, где деформируют на за данную степень деформации по обжатию и закручивают на степень деформации по кручению, задаваемую углом разворота деформирующих роликов, после чего охлаждают спрейером 5. Получение различной степени деформации при закручивании по длине прутка, а именно увеличение ее степени с обоих концов1 прутка на длине L, соответствующей 1-2 виткам пружины, обеспечивают за счет последовательного освобождения каждого нз концов прутка, на расстоянии L от деформирующего узла 4. При задаче прутка 3 задающими роликами 1 в деформирующий узел 4 передняя часть прутка свободна и на нее действует крутящий момент, необходимый для деформирования на заданную степень де31

формации по обжатию (фиг. 1). При этом деформация закручиванием соответствует наибольшей величине. Далее при прохождении прутка через де- формирующий узел на расстояние L пруток зажимают захватом 6« При этом действующий крутящий момент распределяется между захватом 6 и задающими роликами 1, соответственно деформа- ция закручиванием снижается до наименьшей величиьы. Посла прохождения прутка на расстоянии L от задней части прутка (фиг. 2) пруток 3 освобождают от задающих роликов 1 и на ос™ тавшейся длине L прутка происходит увеличение деформации закручиванием до наибольшего значенияs соответствующего значению на передней части прутка„

Пример, В качестве объекта, выбрана пружина подвескч автобуса ЛАЗ с параметрами; Dc.7 95 мм, а„р 19 мм, п 7,25, t 22 мм, Н0 179 мм. Мерная длина прутка 2320 мм Для производства равнопрочной пружины по указанной технологии горячекатаный пруток из стали диаметром 22 м и длиной 1940 ьсс-i подвергают ТЗТМО на

с на-

опытно-промышленной установке гревом ТВЧ до 980-1000°С и водяным спрейерным охлаждением. Деформацию винтовым обжат сн с закручиванием осуществляют со степенью по обжатию 22% и переменной по длине деформации кручением 18-28%, НРЧ 1ем на концах прутка длиной окопо 500 мм деформаци кручением составляет 25-23%,в средне части прутка 18-20%, что обеспечивается соответствующими расстояними от деформирующих до захвата и до задающих роликов Угол разворота деформлрующих роликов б, обеспечивающий заданные величины дефолиации кручению рассчитывают по

(5 arctg J-,

где s - величина подачи пруткэ,

мм/об;

d K - диаметр прутка после; деформации,, им „

Величина |5 составляет 5,5 , Навивку пруэтин провсдят с электроконтактного нагрева 1ПЧ до Ь20 %, + 10°С со скоростью f-агрева .

Циклические испытания пружин, ими- тируюшие условия их работы, выявили прирост долговечности шзужин, полуценных по предлагаемому способу. Так, для пружин, изготовленных по

известному способу лов, а по

N

ср 200 -10 цик- предлагаемому - Ncp 235 хЮ циклов, причем поломки происходят в разных частях пружин по длине, а поломки пружин, изготовленных по известному способу (а также серийных) происходят вблизи ушек5

Деформации по кручению со степенью менее 18% недостаточно для формирования благоприятной для работы на кручение механической текстуры (геометрической направленности зерен, субзерен, структурных составляющих включений), которая с учетом реальных условий работы пружин должна быть расположена по спирали вдоль направления максимальных растягивающих напряжений. Из результатов испытаний на статическое кручение следует, что, начиная с деформации 20%,

5

0

5

0

5

0

5

прочностные свойства при испытаниях на кручение увеличиваются и соответствуют повышенным значениям при деформациях 25-28% или величины в 1,3- 1Э5 раза большей, что свидетельствует о совпадении текстуры с направлением максимальных растягивающих напряжений по длине прутка. Увеличение степени деформации более 28% или более, чем в 1,5 раза, не приводит к значительному изменению механических свойств, при этом качество поверхности прутка ухудшается

Применение предлагаемого способа позволяет повысить эксплуатационную надежность и долговечность крупных пружин при высокой культуре производства. i

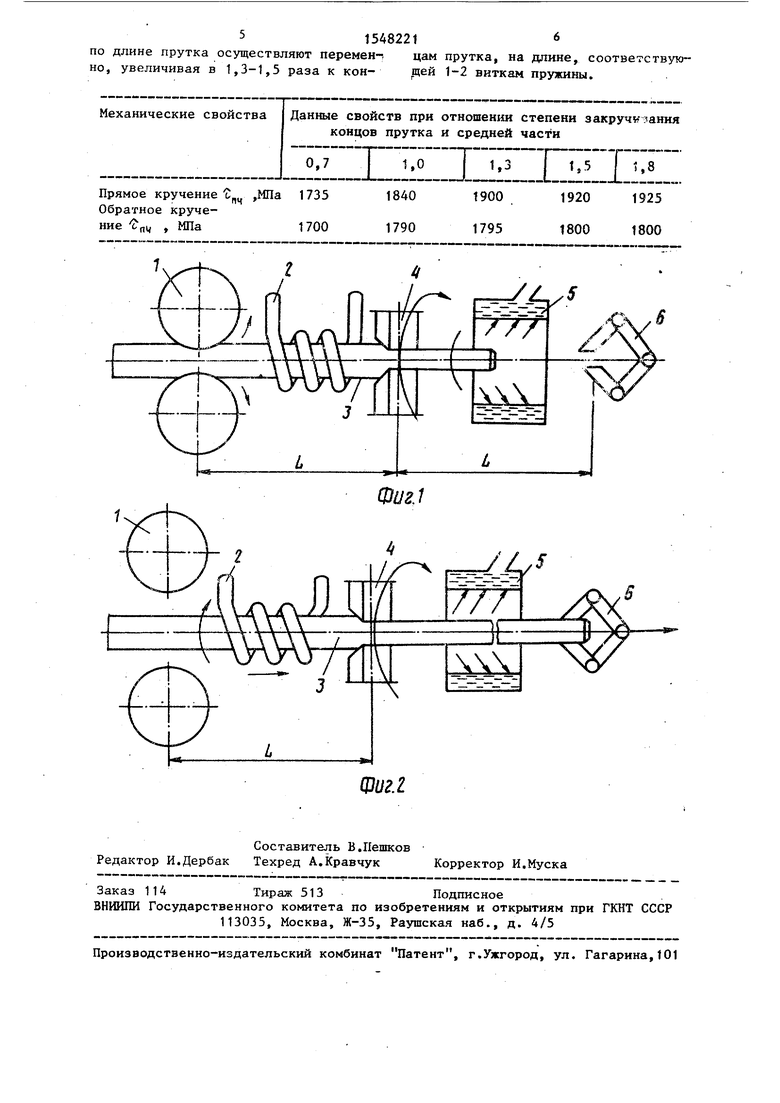

Данные изменения механических свойств стали в зависимости от деформации кручением (Тзап 980°С, Тстп 200°CS/A06 20%) приведены в таблице.

Формула изобретения

Способ изготовления упругих элементов, преимущественно крупных пружин, включающий нагрев до температуры выше Ас5, пластическую деформацию винтовым обжатием с закручиванием, закалку, скоростной нагрев до температуры ниже Ас и навивку, отличающийся тем, что, с целью повышения эксплуатационной надежности и долговечности, деформацию кручением

515482216

по длине прутка осуществляют перемен-, цам прутка, на длине, соответствую- но, увеличивая в 1,3-1,5 раза к кон- гщей 1-2 виткам пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов | 1983 |

|

SU1169999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА АНИЗОТРОПНОГО ОРИЕНТИРОВАНИЯ НАНОСТРУКТУРЫ В МАТЕРИАЛЕ | 2013 |

|

RU2524028C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОЙ КАЛИБРОВАННОЙ СТАЛИ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2020 |

|

RU2743269C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| Способ получения прутков сВНуТРЕННиМи КАНАлАМи | 1979 |

|

SU841865A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| Способ изготовления калиброванного проката с термомеханическим упрочнением | 1980 |

|

SU933156A1 |

Изобретение относится к технологии машиностроения и может быть использовано в производстве упругих элементов, преимущественно крупных пружин из закаливаемых марок стали. Цель изобретения - повышение эксплуатационной надежности и долговечности упругих элементов. Трубки из стали 60С 2 нагревают до 980-1000°С, деформируют винтовым обжатием с закручиванием, закаливают, нагревают до 620°С и навивают. Степень деформации кручением увеличивается в 1,3-1,5 раза с обоих концов прутка на длине, соответствующей 1-2 виткам пружины, что позволяет увеличить их долговечность. 1 табл.

Механические свойства

Данные свойств при отношении степени закручу ання концов прутка и средней части

0,7

Прямое кручение Ј „ ,МПа 1735 Обратное кручение Спц , МПа

1700

Wi

J Ji

1900 1795

1920 1800

1925 1800

s

Фиг.1

L,s

| Полищук Д.Ф | |||

| Обзор работ по основным задачам статики и динамики цилиндрических пружин | |||

| - М.: ЦНИИ инф, и техн., 1980, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ изготовления упругих элементов | 1983 |

|

SU1169999A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-03—Подача