Изобретение относится к плазменной технологии получения материалов со специальными свойствами и может быть использовано в станкоинструментальной промышленности для улучшения качества металлорежущих инструментов.

Целью изобретения является повышение стойкости инструмента.

Сущность способа обработки режущего инструмента состоит в том, что в нанесенное на поверхность инструмента износостойкое покрытие из нитрида титана имплантируют ионы соединения с энергией 40-100 кэВ и дозой 5•1016 -1017 см-2.

Уменьшение энергии ионов до значения ниже 40 кэВ приводит к снижению износостойкости покрытия за счет уменьшения толщины имплантированного слоя, а при энергии более 100 кэВ - за счет блистеринга. Снижение дозы имплантированных ионов до ниже 5• 1016 см-2 уменьшает концентарацию имплантированных элементов в поверхностном слое, увеличение дозы до свыше 1017 см-2 приводит к отжигу инструмента за счет его разогрева.

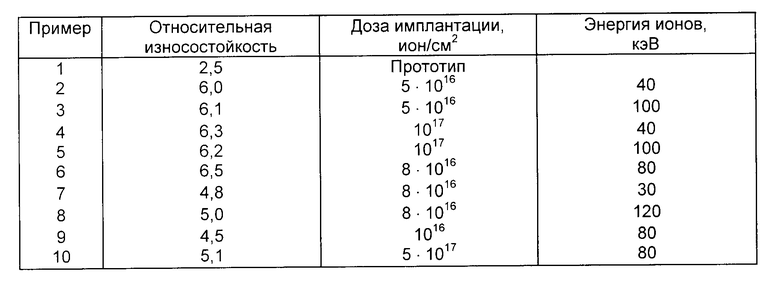

Имплантация ионов карбида вольфрама в покрытие из нитрида титана, получаемое ионно-плазменным методом, приводит к упрочнению покрытия за счет образования высокодисперсных частиц кабаридов вольфрама и титана. Вследствие этого возрастают твердость и износостойкость покрытия и инструмента в целом (см. таблицу).

Частицы карбида титана в нитридном покрытии образуются следующем образом. В процессе имплантации W и C в каскаде столкновений, включающем до 103 атомов, образуется разупорядоченный четырехкомпонентный твердый раствор W-Ti-N-C. За счет радиационно-стимулированной диффузии этот раствор релаксирует с образованием упорядоченных твердых растворов W-C, Ti-C, W-N, Ti-N. Разделение компонентов происходит вследствие различной энергии взаимодействия между атомами твердого раствора. Реально состав частиц может отличаться от стехиометрического и быть сложным, например Ti0,4 C0,4 N0,2, т.е. представлять собой карбонитриды.

В таблице приведены значения износостойкости инструмента после обработки по известному и данному способам в сравнении с необработанным инструментом. Обработка по известному способу обеспечивает повышение износостойкости в среднем 2,5 раза, а по данному способу при дозе 8•1016 ион/см2 и энергии 80 кэВ износостойкость увеличивается в 6,5 раз. Это означает, что данный способ повышает стойкость инструмента по сравнению с известным в 6,5:2,5 = 2,6 раза.

Пример. Концевые фрезы диаметром 20 мм из стали Р6М5 обрабатывали на промышленной установке ННВ-6, 6-И1. Одну партию фрез подвергали дополнительно ионно-лучевой обработке ионами карбида вольфрама с энергией 80 кэВ в вакууме 6,5•10-3 Па. Обработанные и необработанные фрезы подвергали испытаниям на износ путем фрезерования нержавеющей стали Х12Н9Т. Критерием затупления фрез служило достижение износа 0,5 мм до главной задней поверхности. Об эффективности обработки судили по увеличению относительной износостойкости К

где Lн - длина поверхности обработки фрезой, не подвергавшейся поверхностной обработке; L0 - то же, но обработанной фрезой.

В таблице представлено среднее значение относительной износостойкости по испытаниям десяти фрез. Фрезы, обработанные по известному способу, имели износостойкость в 2,5 раза выше необработанных. После обработки по данному способу износостойкость возрастает в 6,5 раза при энергии 80 кэВ в дозе 0,8•1017 см-2. В интервале энергий 40-100 кэВ и доз 5•1016-1017 см-2 эффективность обработки мало изменяется. При повышении энергии до свыше 100 кэВ температура поверхности инструмента повышается, что приводит к отпуску и снижает эффективность обработки (пример 7). Уменьшение энергии ионов до ниже 40 кэВ приводит к существенному уменьшению толщины имплантированного слоя, что также снижает эффективность обработки (пример 8). Снижение дозы облучения до ниже указанного интервала приводит к уменьшению доли карбидных фаз, вследствие чего стойкость снижается (пример 9). При увеличении дозы облучения до выше указанного предела (пример 10) износостойкость снижается из-за блистеринга.

Таким образом, данный способ обработки инструмента из быстрорежущей стали позволяет повысить стойкость инструмента в 2,4-2,6 раза по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1990 |

|

SU1777391A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ СТАЛИ | 1999 |

|

RU2156831C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

Изобретение относится к плазменной технологии получения материалов со специальными свойствами и может найти применение в станкоинструментальной промышленности. Цель изобретения - повышение стойкости режущего инструмента - достигается тем, что в нанесенное на поверхность инструмента износостойкое покрытие из нитрида титана имплантируют ионы соединения WC с энергией 10-100 кэВ и дозой 5•1016-1017 см-2. Данный способ обработки инструмента из быстрорежущей стали повышает его стойкость в 2,4-2,6 раза. 1 табл.

Способ обработки режущего инструмента из быстрорежущих сталей, включающий очистку и ионно-плазменное нанесение износостойкого покрытия нитрида титана, отличающийся тем, что, с целью повышения стойкости инструмента, после нанесения покрытия в него имплантируют ионы карбида вольфрама с энергией 40 - 100 кэВ и дозой 5 • 1016 - 1017 см-2.

| Прогрессивные методы химико-термической обработки | |||

| /Под ред.Г.Н.Дубинани и Я.Д.Когана | |||

| - М.: Машиностроение, 1979, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Верещака А.С., Третьяков И.П | |||

| Режущие инструменты с износостойкими покрытиями | |||

| - М.: Машиностроени е, 1986, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1998-06-20—Публикация

1988-01-28—Подача