Изобретение относится к ионно-лучевой вакуумной обработке материалов и может быть использовано в инструментальной промышленности для повышения износостойкости режущего инструмента штамповой оснастки, деталей машин.

Целью изобретения является повышение износостойкости изделий.

Энергия и элементный состав имплантируемых ионов определяется следующим. В приповерхностном слое, находящемся на некоторой глубине, образуют соединения, обладающие высокой микротвердостью. Это возможно осуществить при энергиях не ниже 50 кэВ, т.к. при меньших энергиях из-за малого пробега ионов и распыления, максимальная концентрация имплантируемых ионов будет находиться непосредственно на самой поверхности. Это будет мешать формированию второго слоя.

Верхняя энергия имплантируемых ионов ограничена тем, что при E> 200 кэВ для ускорителей ионов требуются специальные помещения с защитой от рентгеновского излучения. Так же сильно возрастает стоимость ускорителей и стоимость их обслуживания. Поэтому обработка изделий ионами более высоких энергий нецелесообразна с экономической точки зрения.

Энергия и элементный состав имплантируемых ионов при формировании второго слоя обусловлены следующим. Этот слой должен находиться на самой поверхности, чтобы именно его свойствами определялось взаимодействие изделия с ответной деталью (или обрабатываемым материалом). Это можно обеспечить при энергиях ионов выше 20 кэВ. При более низких энергиях коэффициент вторичной эмиссии материала имеет высокие значения, что приведет к малой глубине их проникновения и уносу имплантируемых элементов.

Обработка ионами с E>50 кэВ приведет к формированию не двухслойной структуры приповерхностного слоя, а к однослойной. Это приведет к формированию приповерхностной области материала, обладающей высокой хрупкостью и, как следствие, не высокой износостойкостью.

Выбор дозы облучения обусловлен снизу тем, что при меньших дозах D< 2•1016 ион/см2 концентрация имплантируемых ионов мала и не происходит существенных изменений в свойствах облучаемого материала и износостойкость изделий не изменяется. Облучение ионами с дозой больше, чем 2•1017 приводит к формированию очень хрупких приповерхностных слоев и, как следствие, понижению износостойкости.

Пример 1. На очищенную и обезжиренную химическим путем поверхность сверл, изготовленных из твердого сплава ВК6М, имплантировали ионы молибдена с дозой 8•1016 ион/см2.

Испытания износостойкости сверл проводились путем сверления двусторонних печатных плат толщиной 1,5 мм на четырехшпиндельном станке с ЧПУ марки КЛ-46 в производственных условиях.

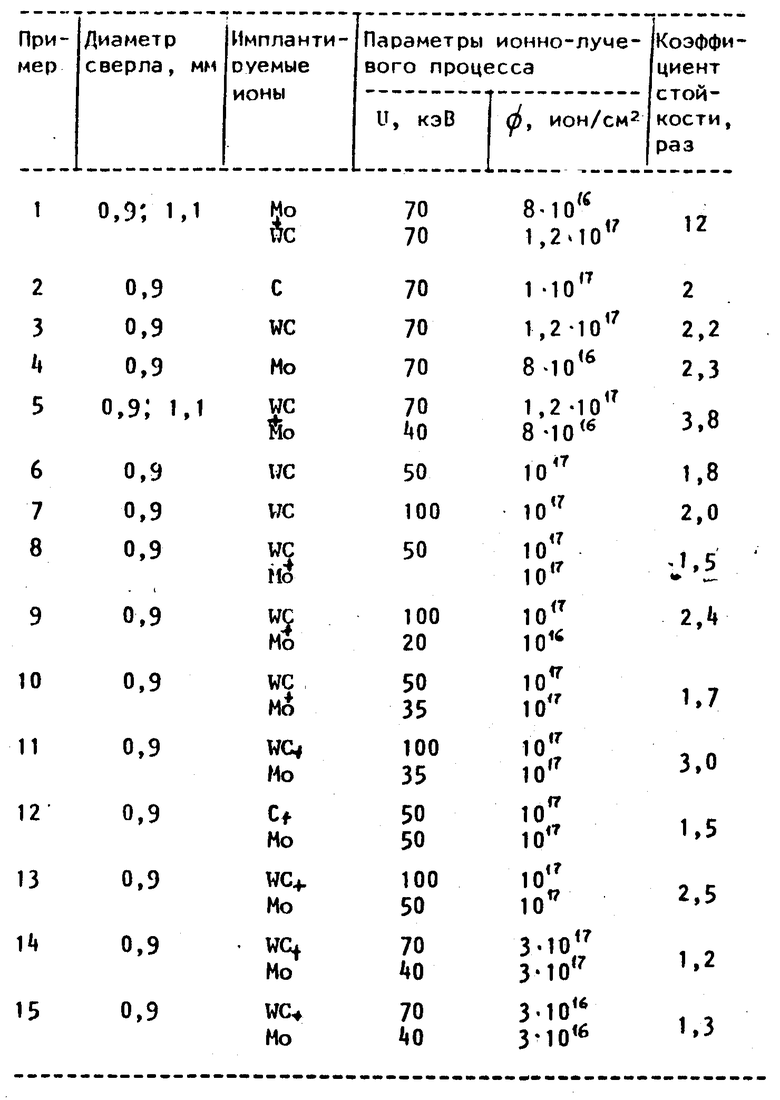

Результаты производственных испытаний приведены в таблице, п. 1.

Пример 2. Подготовленные сверла, как в примере 1, обрабатывались ионами углерода дозой 1•1017 ион/см2. Результаты приведены в таблице, п. 2.

Пример 3. Сверла имплантировались ионами твердого сплава ВК-3 дозой 1,2•1017 ион/см2. Результаты приведены в таблице, п. 3.

Пример 4. Сверла имплантировались ионами молибдена дозой 8•1016 ион/см2, а затем - ионами твердого сплава ВК-3 дозой 12•1017 ион/см2. Результаты приведены в таблице, п. 5.

Пример 5. Сверла имплантировались вначале ионами твердого сплава ВК-3 дозой 1,2•1017 ион/см2, а затем ионами молибдена дозой 8•1016 ион/см2. Результаты приведены в таблице, п. 5, и акте эксплуатационных испытаний мелкоразмерных сверл.

Из таблицы видно, что использование сверл согласно п. 5 позволяет повысить износостойкость в 3,8 раза.

По сравнению с прототипом, заявленный способ обладает тем преимуществом, что происходит формирование очень твердого слоя, находящегося на некоторой глубине от поверхности, и формирование на самой поверхности изделия менее твердого, но пластичного слоя, обладающего малым коэффициентом трения.

Таким образом, слоеная структура материала обладает одновременно двумя противоположными свойствами: высокой твердостью и пластичностью.

Именно такое сочетание свойств приводит к значительному повышению износостойкости режущего инструмента, что невозможно достигнуть, обрабатывая изделия другими ионами или в другой последовательности, или с другими энергиями.

Авторское свидетельство СССР N 1394744, кл. C 23 C 14/48, 1985.

Авторское свидетельство СССР N 1483979, кл. C 14/48, 1988р

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1997 |

|

RU2152455C1 |

| ИОННО-ЛУЧЕВОЙ СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА ИЗДЕЛИЯ | 2000 |

|

RU2192502C2 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ ГАЗОВ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2509174C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2536843C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2155243C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

Использование: изобретение относится к ионно-лучевой вакуумной обработке материалов и может быть использовано в инструментальной промышленности для повышения износостойкости режущего инструмента штамповой оснастки, деталей машин. Сущность изобретения: вначале проводят имплантацию ионами, образующими либо нитриды, либо карбиды, либо бориды, энергией 50-200кэВ и дозой 2 • 1016 - 2 • 1017 - 2 • 1017 ион/см2, а затем ионами молибдена энергией 20-50кэВ и дозой 2 • 1016 - 2 • 1017 ион/см2. 1 табл.

Способ ионно-лучевой обработки изделий, включающий имплантацию из одного источника ионов металла и неметалла, выбираемых из группы элементов, образующих твердое соединение, отличающийся тем, что, с целью повышения износостойкости изделий, сначала проводят имплантацию ионами с энергией 50-20 кэВ и дозой 2 • 101 6 - 2 • 101 7 ион/см2, образующими либо нитриды, либо карбиды, либо бориды, а затем ионами молибдена с энергией 20-50 кэВ и с той же дозой.

| Авторское свидетельство СССР N 1394744, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР N 1483979, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1990-04-23—Подача